Списък с членове за зенкериране. Пробиване, райбероване, зенкероване, райбероване

Сред металообработващите инструменти, използвани за създаване на отвори, зенкерите и зенкерите заслужават специално значение. С тяхна помощ се правят отвори с определени характеристики, например стабилност на важни геометрични параметри, грапавост, стесняване на цилиндричен отвор. Нека да разгледаме какво е зенкер и зенкер.

Терминология

Зенкерът е режещ инструмент с много остриета, използван за правене на отвори в метални части. След обработка се получават вдлъбнатини от коничен/цилиндричен тип, можете да създадете референтна равнина близо до отворите и да скосите централния отвор.

Зенкерирането на отвори е вторична подготовка на готовите отвори за поставяне на хардуерни глави - болтове, винтове, нитове

Зенкерът е режещ инструмент с повърхност с много остриета. Използва се при обработка на цилиндрични/конични отвори в детайли за разширяване на диаметъра, подобряване на характеристиките на повърхността и точността. Този вид обработка се нарича зенкериране. Това е полуфинален процес на рязане.

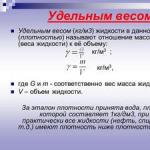

A - пробиване със свредло B - пробиване на струг C - зенкериране с зенкер D - разширяване с райбер E, F - зенкериране с зенкер G - зенкериране с зенкер H - нарязване на резба с метчик

Противопоставянето на дупки е процесът на преработване на горната част на отвор, за да се премахнат например неравностите от ръба на отвора или да се създадат вдлъбнатини, за да се скрие главата на нит или винт и да се изравни с повърхността на детайла. Инструментът, използван за тази задача, се нарича зенкер.

Видове зенкери и зенкери

Производството на металорежещи инструменти е предмет на основната категория национални стандарти (GOST) и технически регламенти за използване на готовия продукт. При агрегати с частично автоматизирано управление се използват следните видове зенкери:

- Цилиндрични, с диаметри от 10 до 20 mm. Този комплект остриета се произвежда с покритие от устойчиви на износване елементи. Регулира се от GOST 12489-71.

- Неделими конични, от 10 до 40 мм. Произведен от легирана стомана с износоустойчиво покритие. Подлежи на TU 2-035-923-83.

- Цели, под формата на приставки, с диаметър от 32 до 80 мм. Регулира се от GOST 12489-71.

- Конични или монтирани, предмет на GOST 3231-71. Те се характеризират с наличието на специални пластини, изработени от твърди железни сплави.

Зенкерът също е инструмент с множество остриета, но има ясни разлики от зенкера по отношение на употребата. Тези устройства са разделени на няколко вида:

- Коничен зенкер. Има работна глава с ъглов коефициент на конуса 60,90, 120 градуса. Използва се главно за обработка на основи за крепежни елементи и премахване на фаски, тоест за затъпяване на остри ръбове. Регулира се от GOST 14953-80 E.

- Заоблен зенкер (цилиндричен). Устройството може да има заоблен или конусен край, като върху основата има устойчиво на износване покритие. Използва се главно като обработка на поддържащи основи.

Какво е зенкер, систематизация

Режещ инструмент за метал (зенкер) ви позволява да зенкерувате отвор в детайл до 5 група на точност. Използва се широко за полуфинална обработка на части преди механично разстъргване. Според структурата си той се разделя на видове:

- холистичен;

- дюзи;

- опашка;

- свързан.

Външно устройствата за рязане на метал изглеждат като обикновена малка бормашина, но имат увеличен брой режещи ръбове. Правилните размери на отвора на обработвания детайл се определят от габарита. Инструментите се закрепват в патронника на модула с помощта на стеблото.

За обработка на отвори с диаметър до 10 см се използват приставки с 4 точки. Основната им характеристика е закрепването чрез дорник. Наличието на фаска върху зъбите на елемента направи възможно постигането на правилна настройка на среза.

Дизайн на конусовиден зенкер

Това устройство е предназначено за преминаване на конусовидни отвори с малка дълбочина. Основната характеристика в дизайна на елемента е наличието на прави зъби и абсолютно равна външна основа. Броят на режещите елементи, в съответствие с калибрирането, може да варира от 6 до 12 единици.

Зенкерирането на отворите се счита за ръчна процедура, извършвана чрез стругова единица, на която е монтиран зенкерът. Детайлът се захваща в ръкохватката на машината и се проверява правилното му разположение във вдлъбнатината. Аксиалните центрове на електрическия шпиндел и задната част на машината трябва да са на едно ниво. Това намалява риска от излитане на технически подвижната втулка (перо). Върхът на инструмента се вкарва в отвора, който трябва да бъде завършен ръчно.

За да се получи отвор с необходимия диаметър след зенкерирането, при пробиване се прави надбавка от 2-3 mm. Точните допустими стойности зависят от калибрирането на вдлъбнатината в обработвания детайл. По-трудно е да се приложи процесът на зенкериране за ковани и плътни продукти. За да опростите задачата си, трябва предварително да пробиете зенкеровия отвор с 5-9 mm.

Зенкероването може да се извърши в ред на рязане. В тази ситуация подаването на инструмента се удвоява, отколкото при пробиване, но скоростта на движение остава същата. Режещата вдлъбнатина със зенкер се полага на приблизително 50 процента от надбавката за диаметъра. Зенкерирането на отвори с инструмент се извършва с помощта на охлаждащи материали. Механизмът, изработен от твърди сплави, не изисква въвеждането на спомагателна охлаждаща течност.

При обработка на отвори зенкерът гарантира висока точност, но дефектите изобщо не могат да бъдат избегнати. Най-честите дефекти при обработката са:

- Увеличен диаметър на отвора. Основната причина за възникването на такъв дефект се счита за използването на устройство с неправилно заточване.

- Намален диаметър на вдлъбнатината. Случва се да са избрани грешни инструменти за работа или да е използван повреден зенкер.

- Предизвикателна чистота. Този недостатък може да бъде причинен от редица причини. Обикновено намаляването на чистотата се дължи на лошо заточване на устройството. На практика причината за дефекта може да бъде и прекомерният вискозитет на материала на продукта. Поради това елементът се придържа към коланите на инструмента. Щетите се причиняват и от грешка на стругаря, който е направил неправилно подаване и ускоряване на рязането.

- Частична обработка на отвора. Тази причина обикновено се появява в резултат на неправилно фиксиране на детайла или неправилно резервиране на зенкера, запазено след пробиване.

Видове и предназначение на зенкери

Зенкерът прилича на вид свредло, което се използва за зенкериране. Операцията е подобна на зенкерирането, но крайната задача е различна. Процедурата на зенкериране е необходима в ситуации, когато е необходимо да се оформят заоблени вдлъбнатини, за да се скрият следите от главите на крепежните елементи.

Култивирането на части чрез зенкериране се счита за метод на полуфинална обработка и се извършва преди операцията по разгръщане.

Според конструкцията зенкерите се разделят на:

- Заоблени;

- Конична.

Отделна категория включва зенкери, състоящи се от твърди сплави. Те се използват като смилащи действия. За обработка на отвори и премахване на фаски в трудни зони се използва друг тип инструмент - обратен зенкер. За да се осигури необходимата обработка на метални изделия и дърво, се препоръчва закупуването на комплект за зенкериране, а не използването на отделни инструменти.

Конструкцията на конусните зенкери включва стеблото и работния елемент с ъглов индекс 60, 75, 90 и 120 градуса. Броят на зъбите варира от 6 до 12 единици, в зависимост от диаметъра на инструмента. За да се осигури подравняването на култивирания отвор, се използва цапфа.

Заобленият зенкер е с износоустойчиво покритие. Този механизъм се използва за рязане на фаски. По дизайн прилича на бормашина, но има голям брой остриета - от 4 до 10, всичко зависи от диаметъра на устройството. В края на елемента има водещ щифт. С негова помощ се записва позицията на инструментите по време на работа. Накрайникът може да бъде разглобяем или интегрален. На практика се използват устройства с подвижни щифтове поради лекота на използване. Можете също така да прикрепите фреза за приставка към зенкера.

За да обработите няколко отвора в равни вдлъбнатини, трябва да използвате зенкер с държачи, който включва различни ограничители. При обработката на продукт режещият елемент се монтира в държача и се измества от ограничителя с количество, равно на вдлъбнатината на отвора.

Зенкерите се изработват от различни видове стомана, включително карбид. Инструментите, изработени от карбидни сплави, са отлични за обработка на метални части, тъй като могат да издържат на екстремни натоварвания за дълго време. За обработка на продукти от цветни метални сплави или дърво се използват устройства, изработени от бързорежеща стомана, тъй като е подложена на малки натоварвания. Струва си да се отбележи, че при обработката, например, на продукти от чугун, е необходимо да се въведе допълнително охлаждане на инструментите. За тази цел се използват специални емулсионни състави.

Принципът на зенкериране на метални изделия

Когато се обработва отвор, създаден в детайла по време на отливането му, се препоръчва да се пробие наведнъж на няколко милиметра дълбочина, така че зенкерът да избере правилната начална посока.

По време на работа при обработка на стоманени детайли се препоръчва използването на емулсионни охлаждащи съединения. Процедурата за зенкериране на цветни метали и чугун не изисква допълнителна охлаждаща течност. Много важен етап е правилният избор на инструменти за извършване на работата. В тази връзка вниманието е насочено към следните аспекти:

- Видът на инструментите се избира в съответствие с материалите за прибиране на реколтата и естеството на отглеждане. Вземат се предвид факторите на местоположението на отвора и броя на процесите.

- Зенкерите и устройството за зенкериране се избират в зависимост от зададените параметри: размер на вдлъбнатината, диаметър, точност на работа.

- Конструкцията на металорежещ инструмент се определя въз основа на метода на закрепването му към машината.

Изборът на зенкер се извършва съгласно справочната литература или с помощта на нормативния акт на стандарта GOST 12489-71:

- Заготовки от конструкционна стомана с отвори до 40 mm в диаметър се обработват със зенкер от бързорежещо желязо, включващ 3-4 зъба и диаметър 10-40 mm. В отвори до 80 mm се използват дюзи с диаметър 32-80 mm.

- За закалено желязо при пробиване оборудването е снабдено с плочи от твърди сплави с диаметър 14-50 mm и 3-4 зъба.

- За пробиване на глухи отвори на изделия от чугун и части от цветни метали се използва зенкер с пера.

Необходимо условие за процедурата на зенкериране е спазването на надбавките. В резултат на това диаметърът на избрания инструмент трябва да съвпада с крайния диаметър на отвора след обработката. Ако след зенкериране отворът трябва да се разшири, тогава диаметърът на устройството се намалява с 0,15-0,3 mm. Ако се планира грубо пробиване или пробиване за зенкериране, тогава допустимият ръб трябва да се поддържа от 0,5 до 2 mm.

Изтеглете GOST

ГОСТ 12489-71 Зенкери плътни. Дизайн и размери

ГОСТ 14953-80 Конични зенкери. Спецификации

oxmetall.ru

Зенкеруване и зенкеруване - как се обработват метални части? + Видео

Зенкероването и зенкерирането са два различни технологични процеса, които се използват при обработката на метални отвори и повърхности. Ще ви трябват специални инструменти с различен дизайн. В първия случай се използват зенкери, във втория - зенкери. След това ще анализираме техните характеристики и разлики.

След завършване на пробиването на метална част е необходимо да се направят сложни геометрични вдлъбнатини вътре в частта за последващо монтиране на различни крепежни елементи в тях - болтове, винтове, нитове. За да направим това, както и, ако е необходимо, да обработим правилно повърхността и да премахнем фаските вътре в детайла, вземаме зенкер. Този инструмент може да има различни форми. Може да се избере въз основа на крайния резултат. Днес се прави разлика между конични, цилиндрични или крайни (плоски) зенкери. Последните понякога се наричат зенковане, а зенкерирането на отвори като технологичен процес може да се нарече зенковане.

Цилиндричните зенкери са необходими за получаване на отвори с подходяща форма в пробитите гнезда за последващо монтиране на болтове и винтове от различни видове в тях. Зенкерът има две части - работната повърхност и стеблото, както и специален направляващ колан (цапфа), който е необходим за контролиране на подравняването на инструмента по време на работа върху повърхността на металната част.

Коничните зенкери имат подобен компонент, който включва опашка и работна част с колани, те осигуряват подравняване по време на работа.

Такива зенкери обикновено се използват при създаване на конусообразни отвори вътре в част, скосяване и за вдлъбнатини за болтове, различни плоски шайби или упорни пръстени. Най-разпространени са зенкерите с коничен ъгъл 90 или 120 градуса. Челните или плоските отвори се използват предимно за почистване и обработка на метални вдлъбнатини за монтиране на крепежни елементи. Всички зенкери се различават по диаметър, ъгъл и режим на работа. Зенкерирането, подобно на зенкерирането, се извършва на пробивни, агрегатни, фрезови и стругово-фрезови машини.

Зенкерирането е процес на разширяване и обработка на пробити метални отвори от щампован или лят тип, което им позволява да им се даде строга геометрична форма. Зенкероването е междинен процес, който най-често е необходим след пробиване и преди разстъргване на метала. С помощта на висококачествено оборудване и инструменти можете да постигнете геометрични отвори от четвърти, а понякога и от пети клас на точност. Инструментът за зенкериране се нарича зенкер.

Зенкер за метал

Зенкерите се предлагат в няколко вида и се различават по броя на зъбите (три или четири зъба), а по дизайн могат да бъдат твърди, вградени или монтирани. Зенкерите се различават от конвенционалната бормашина с увеличен мост, който свързва режещите ръбове, изрязан ъгъл и наличието на по-голям брой режещи ръбове на зъбите. Те позволяват да се осигури стабилността на инструмента по време на работа и най-точното подравняване на зенкера и отвора, който се обработва.

Зенкеруване

Използването на зенкери от определен тип зависи пряко от диаметъра на отвора в обработвания детайл. И така, за отвори с диаметър по-малък от 12 mm са необходими твърди зенкери, за отвори над 20 mm - зенкери с вложка (с вмъкнати ножове). При необходимост от получаване на по-прецизни и сложни повърхности се използват комбинирани типове, които могат да имат до осем режещи ръба, а сглобяемите зенкери могат да се комбинират допълнително със свредла, райбери и други инструменти.

3 Разширяване – за максимална точност на повърхността

Разстъргването на отвори е сложен технологичен процес на обработка на метални отвори на фрезови съоръжения, който се извършва след процесите на пробиване и зенкериране. С помощта на разгръщането е възможно да се постигне висок клас на точност. Произвежда се на ръчни и автоматизирани пробивни или стругово-фрезови машини с CNC или ръчно управление. Инструментът, използван при разопаковане, се нарича разопаковане.

По вид обработка райберите биват ръчни и механични (машинни), а по форма - конусовидни или цилиндрични. Инструментът се състои от три части с калибрираща част и режещи ръбове, които са разпределени равномерно или неравномерно по обиколката. По правило райберите се използват в комплект от три броя, това е необходимо за извършване на алтернативна груба, полуфинална и довършителна обработка. В този случай е възможно да се постигне максимален ефект при обработка на повърхността.

При райбероване широко се използва и комбиниран тип инструмент, който включва зенкер, зенкер, райбер, свредло и други елементи. Комбинацията от инструменти може значително да намали времето за получаване на отвор с желаната форма, клас на точност и грапавост. Пробиването, подобно на зенкерирането и разширяването, може да се нарече подобни технологични процеси в определени режими на работа. Те се извършват с помощта на подобни видове ръчно и механично оборудване.

tutmet.ru

Зенкериране - какво е това, видове и приложение, дизайн, зенкериране и GOST.

Зенкерът е металорежещ инструмент с няколко работни остриета, предназначен за обработка на предварително пробити отвори с цилиндрична или конична форма. С помощта на зенкер, когато избирате необходимия тип инструмент, можете да получите вдлъбнатини с различни конфигурации в отворите на детайлите. Зенкероването не трябва да се бърка с зенкероване, пробиване на отвори до цялата им дължина, за да се подобри качеството на повърхността.

Видове и приложение на зенкери

При обработка на детайли на пробиване и стругове металното зенкериране се използва за:

- Оформяне на конични или цилиндрични вдлъбнатини с необходимата дължина в предварително подготвени отвори.

- Формиране на референтни равнини в близост до отворите.

- Премахване на фаски в дупки.

- Обработка на отвори за крепежни елементи.

Често можете да срещнете термина „зенкер“, което е името на инструмент, предназначен за пробиване на цилиндрични вдлъбнатини и поддържащи равнини.

Според конфигурацията на режещата част се срещат следните видове зенкери:

- Цилиндрична конфигурация.

- Конични зенкери.

- Инструменти за лице.

Въз основа на диаметъра на обработваните отвори зенкерите се разделят на:

- Прости (от 0,5 до 1,5 mm).

- За отвори с диаметър от 0,5 до 6 мм. Предлага се с или без предпазен конус.

- Зенкери със заострена опашка. Използва се за отвори с диаметър от 8 до 12 mm.

Дизайн

Конусният зенкер се състои от два основни елемента - работна част и стебло. Работната част има конус със стандартен диапазон на ъглите при върха от 60 до 120°. Броят на режещите ножове зависи от диаметъра на инструмента и може да бъде от 6 до 12 броя.

Цилиндричният зенкер е подобен по дизайн на бормашина, но има повече режещи елементи. В края има направляващ щифт, необходим за фиксиране на позицията на инструмента по време на обработка. Ограничителят може да бъде сваляем или да бъде част от тялото на инструмента. Първият вариант е по-практичен, тъй като разширява възможностите за обработка. Може да се монтира и режеща приставка.

Ако е необходимо да се пробият няколко дупки на еднаква дълбочина, се използва инструмент с държачи с въртящ се или фиксиран ограничител. Преди обработката зенкерът се фиксира в държача, така че режещата част да излиза от ограничителя на разстояние, равно на необходимата дълбочина на обработка на отвора.

Инструментът е изработен от инструментална сплав, въглеродна, високоскоростна и карбидна стомана. За обработка на чугунени части най-често се използват карбидни стомани, за обикновени стомани се използват бързорежещи и инструментални стомани.

Характеристики на зенкерни отвори

- При обработката на твърди сплави и чугун е необходимо да се използват охлаждащи емулсионни състави за отстраняване на топлината.

- Много е важно да изберете правилния инструмент за работа. Необходимо е да се вземе предвид материалът на детайла и естеството на работата.

- При зенкериране да се обърне специално внимание на посочените параметри на обработка - диаметър, необходима точност, размер на вдлъбнатината.

- Обърнете внимание на метода на фиксиране върху машината, ако е необходимо, закупете необходимото допълнително оборудване.

Актуален GOST

Определя техническите условия за коничен зенкер GOST 14953-80. Също така при металообработването трябва да се ръководите от други стандарти, регламентиращи параметрите на използваните подобни инструменти - зенкери, райбери и др. Изборът на зенкери трябва да се извършва според таблиците в специализираната литература.

mekkain.ru

Отвори за зенкериране

Зенкероването е операция за обработка на входната или изходната част на отвора, за да се премахнат фаски, неравности, както и да се образуват вдлъбнатини за главите на болтове, винтове и нитове. Тази операция се извършва с помощта на режещи инструменти, наречени зенкери.

Зенкерите, въз основа на формата на режещата част, се разделят на конични и цилиндрични.

Коничните зенкери (фиг. 78, а) се състоят от работна част и стебло. Работната част на зенкера се характеризира с ъгъл на конус при върха 2°. Най-разпространени са коничните зенкери с ъгъл на конуса при върха 2ср = 30, 60, 90 и 120°.

Ориз. 78. Конични (а) и цилиндрични (б) зенкери

Цилиндричните зенкери (фиг. 78, b) също се състоят от работна част и стебло. Работната част на зенкерите е с крайни зъби. Броят на зъбите на тези зенкери е от 4 до 8. Цилиндричният зенкер има водещ щифт, който влиза в пробитите отвори, което осигурява съвпадение на оста на отвора с цилиндричната вдлъбнатина, образувана от зенкера.

Коничните и цилиндричните зенкери се изработват от инструментални въглеродни и легирани стомани U10A, U12A и 9ХС.

За зенкериране на отвори се използват и специални държачи със зенкери, които имат невъртящи се и въртящи се ограничители.

Държачът с зенкер и въртящ се ограничител (фиг. 79) се състои от стебло 7, в единия край на който към резба е прикрепен зенкер 3 с водещ щифт 1. Стопът 2 е свързан към зенкера с винтове 4 Зенкерът с втулка 6 се върти лесно благодарение на сачмите 5, поставени между втулка 6 и ограничител 2. Зенкерът излиза от упора до дълбочината на отвора, който се зенкерува.

Ориз. 79. Държач със зенкер и въртящ се ограничител

Ограничителят дава възможност за зенкериране на отвори с еднаква дълбочина, което е трудно постижимо при използване на конвенционални зенкери.

За зенкериране на отвори широко приложение намират и държачи със зенкер и ограничител, но без направляващ щифт. Държач от този дизайн (фиг. 80) се състои от втулка 4, контрагайка 3, стопер 2, стебло 5, зенкер 1, клетка 6 и опорен лагер 7. Този държач работи по същия начин като държач с въртяща се запушалка.

Ориз. 80. Държач със зенкер и ограничител, но без водещ щифт

Зенкерирането на отвори се извършва на пробивни машини или пневматични и електрически пробивни машини, за които стеблото на зенкера е надеждно закрепено в патронника на бормашина или бормашина.

Изходната част на отворите (фиг. 81, а) се обработва с конични зенкери, за да се получат конусовидни вдлъбнатини за главите на винтове и нитове.

Ориз. 81. Обработка на отвор с коничен зенкер (а) и отвор, обработен с цилиндричен зенкер (б)

Зенкериране на вдлъбнатини за главите на болтове и нитове (фиг. 81, b), както и рязане на краищата на равнините на главите, вземане на проби от первази и ъгли се извършва с цилиндрични зенкери.

Когато зенкерувате отвори, следвайте работните процедури и предпазните мерки, свързани с пробиването на отвори.

www.stroitelstvo-new.ru

Зенкеруване и зенкеруване - Пробиване на метал

Зенкеруване и зенкеруванеПробиване на метал

Зенкеруване и зенкеруванеЗенкероването е процесът на обработка на изходната част на отвора, например премахване на неравности от ръбовете на отвора, разширяване на централните отвори, оформяне на вдлъбнатини за вдлъбнати глави на винтове и нитове. Инструментът, използван за тази цел, се нарича зенкер. Зенкерите, въз основа на формата на режещата част, се разделят на конични и цилиндрични, с крайни зъби и оборудвани с щифт.

Конусните зенкери са предназначени за премахване на неравности в изходната част на отвора, за получаване на конична вдлъбнатина в отвора за опорите на коничните глави на винтове и нитове и за центриране на отворите. Най-разпространени са коничните зенкери с ъгъл на конуса при върха 30, 60, 90 и 120°.

Цилиндричните зенкери с крайни зъби1 се използват за разширяване на изходната част на цилиндрични отвори за глави на винтове, за плоски шайби, както и за рязане на краища, равнини на издатини и за изработване на первази и ъгли. Броят на зъбите на тези зенкери е от 4 до 8.

На фиг. 190 показва зенкери от различни видове и примери за обработка на отвори с тях.

Зенкероването е обработка на готови отвори, получени чрез леене, щамповане или пробиване, с цел да им се придаде строго цилиндрична форма, по-голяма точност и по-добро качество на повърхността. След зенкера отворът се получава с 4 и 5 клас на точност.

Отвори от 2-ри и 3-ти класове на точност се получават чрез разширяване. Следователно зенкерирането може да бъде и междинна операция между пробиване и разширяване.

Зенкерите (фиг. 191) се делят на плътни и прикрепени, а според броя на зъбите (перата) - на три- и четириперови. Плътният зенкер има три или четири режещи ръба, докато монтираният зенкер има четири режещи ръба. За обработка на отвори с диаметър 12-35 mm се използват плътни зенкери, а за обработка на отвори с диаметър в диапазона 24-100 mm се използват монтирани зенкери.

Зенкеруването и зенкерирането, подобно на процеса на пробиване, става с две съвместни относителни движения на инструмента - ротационно и транслационно по оста. Свредлото, избрано за пробиване на отвор за зенкериране, трябва да има диаметър, намален спрямо диаметъра на окончателно обработения отвор с количеството допустимо отклонение. В табл 12 показва диаметрите на зенкерите и препоръчителните допуски (за всяка страна) за зенкериране.

Ориз. 1. Зенкери: a - за обработка на отвор за конична глава на винт, b - примери за работа с конични зенкери, c - зенкери за обработка на отвори за цилиндрични глави и шийки, d - отвор, вдлъбнат за цилиндрична глава на a винт, d - вдлъбнат отвор за винт с гърло, e - свързващи части с винт през вдлъбнат отвор

Ориз. 2. Зенкери: a - твърди, b - монтирани, c - прът за закрепване на главата на зенкера

Ориз. 3. Ръчни (вляво) и машинни райбери: L - работна (водеща) част на райбера, B - калибрираща част, C - шийка, G - стебло, D - квадратна глава за захващане на райбера с копче при ръчно райбероване.

Зенкеруванее операция за обработка на входната или изходната част на отвора с цел премахване на фаски, неравности, както и образуване на вдлъбнатини за главите на болтове, винтове и нитове. Тази операция се извършва с помощта на режещи инструменти, наречени зенкери.

Зенкерите, въз основа на формата на режещата част, се разделят на конични и цилиндрични.

Конични зенкери(Фиг. 78, а) се състоят от работна част и стебло. Работната част на зенкера се характеризира с ъгъл на конус при върха 2°. Най-разпространени са коничните зенкери с ъгъл на конуса при върха 2ср = 30, 60, 90 и 120°.

Ориз. 78. Конични (а) и цилиндрични (б) зенкери

Цилиндрични зенкери(Фиг. 78, b) също се състоят от работна част и стебло. Работната част на зенкерите е с крайни зъби. Броят на зъбите на тези зенкери е от 4 до 8. Цилиндричният зенкер има водещ щифт, който влиза в пробитите отвори, което осигурява съвпадение на оста на отвора с цилиндричната вдлъбнатина, образувана от зенкера.

Коничните и цилиндричните зенкери се изработват от инструментални въглеродни и легирани стомани U10A, U12A и 9ХС.

За зенкериране на отвори се използват и специални държачи със зенкери, които имат невъртящи се и въртящи се ограничители.

Държач със зенкер и въртящ се ограничител(Фиг. 79) се състои от опашка 7, в единия край на която към резба е закрепен зенкер 3 с водещ щифт 1. Упорът 2 е свързан към зенкера с винтове 4. Зенкерът с втулката 6 се върти лесно благодарение на сачмите 5, поставени между втулката 6 и ограничителя 2. Зенкерът излиза от ограничителя до дълбочината на отвора, който се зенкерува.

Ориз. 79. Държач със зенкер и въртящ се ограничител

Ограничителят дава възможност за зенкериране на отвори с еднаква дълбочина, което е трудно постижимо при използване на конвенционални зенкери.

Също така широко използван за зенкериране на отвори. държачи със зенкер и ограничител, но без водещ щифт. Държач от този дизайн (фиг. 80) се състои от втулка 4, контрагайка 3, стопер 2, стебло 5, зенкер 1, клетка 6 и опорен лагер 7. Този държач работи по същия начин като държач с въртяща се запушалка.

Ориз. 80. Държач със зенкер и ограничител, но без водещ щифт

Зенкерирането на отвори се извършва на пробивни машини или пневматични и електрически пробивни машини, за които стеблото на зенкера е надеждно закрепено в патронника на бормашина или бормашина.

Изходната част на отворите (фиг. 81, а) се обработва с конични зенкери, за да се получат конусовидни вдлъбнатини за главите на винтове и нитове.

Ориз. 81. Обработка на отвор с коничен зенкер (а) и отвор, обработен с цилиндричен зенкер (б)

Зенкериране на вдлъбнатини за главите на болтове и нитове (фиг. 81, b), както и рязане на краищата на равнините на главите, вземане на проби от первази и ъгли се извършва с цилиндрични зенкери.

Когато зенкерувате отвори, следвайте работните процедури и предпазните мерки, свързани с пробиването на отвори.

За увеличаване на диаметъра на отвора, получен чрез пробиване, леене или щамповане, както и за получаване на конични и цилиндрични вдлъбнатини, както и за почистване на челните повърхности на издатини и главини, се използват следните технологични операции: зенкериране, зенкериране и зенкериране (фиг. , 9.1).

Зенкеруванее процесът на обработка на предварително пробити, щамповани, отлети отвори, за да им се придаде по-правилна геометрична форма (елиминиране на отклонения от кръглост и други дефекти), постигане на по-висока точност (9...11 квалификации) и намаляване на грапавостта на повърхността до R a = 1,25...2,5 микрона. Тази обработка може да бъде окончателна или междинна (полуфиниш) преди разстъргване, като дава още по-точни отвори (6...9 степени) и грапавост на повърхността до R a =0,16...1,25 микрона. При обработка на прецизни отвори с диаметър по-малък от 12 mm вместо зенкериране се използва разширяване.

Според конструкцията зенкерите могат да бъдат твърди (фиг. 9.17, а) и монтирани (фиг. 9.17, б). За пестене на бързорежеща стомана зенкерите също се изработват с вложени ножове или със запоени твърдосплавни пластини.Зенкеруванее процесът на обработка със специален инструмент - зенкериране на конични вдлъбнатини и фаски за глави на болтове, винтове, нитове. За разлика от зенкерите, зенкерите имат в края си режещи зъби, понякога и направляващи щифтове, с които зенкерите се вкарват в пробития отвор, което осигурява съвпадение на оста на отвора с вдлъбнатината, образувана от зенкера за главата на винта. Закрепването на зенкери и зенкери на пробивни машини не се различава от закрепващите свредла.

Разгръщанее процес на окончателно довършване на отвори, осигуряващ висока точност на размерите и грапавост на повърхността в диапазона R a = 1,25...0,16 микрона. Разширяването на отвори се извършва както на пробивни и други металообработващи машини, така и ръчно по време на металообработка и металообработка. Ръчни райбери (фиг. 9.18, а) - с прави и винтови зъби, монтирани, регулируеми - оборудвани с квадратен край на стеблото за завъртането им с манивела.

|

|

За обработка на конични отвори, най-често за морзови конуси, се използват конични ръчни райбери в комплекти от две или три части (фиг. 9.18, c). Първото проявяване е грубо (шлайфане), второто е междинно и третото е довършително (окончателно), придавайки на отвора окончателните размери и необходимата грапавост на повърхността.

Основните части и геометричните параметри на ръчното развитие са показани на фиг. 9.19. Допускът за разгъване трябва да бъде не повече от 0,05...0,1 mm на страна. По-голямото отклонение може да доведе до бързо затъпяване на райбера, увеличаване на грапавостта на повърхността на отвора и намаляване на точността на обработка.

Упражненията за ръчно пробиване на дупки включват изпълнение на редица техники. Когато започвате разплитането, трябва: да изберете необходимия райбер (проверете маркировките му), да се уверите, че няма прорези или нащърбени места по режещите ръбове, да закрепите детайла в менгеме или да го монтирате на работна маса (плоча) в позиция удобен за работа, вземете груб райбер, смажете всмукателната част с минерално масло и го поставете в отвора без изкривяване, проверете позицията на райбера с квадрат (90 0), поставете копче върху квадрата на стеблото на райбера, леко натискане на райбера с дясната си ръка, бавно завъртете копчето с лявата ръка по посока на часовниковата стрелка, като периодично изваждате райбера от отвора, за да го почистите от стружки и смажете, завършете райбероването, когато ¾ от работната част на райбера излезе от отвора . При пробиване на дълбоки отвори, разположени на труднодостъпни места на детайла, е необходимо да се използват специални удължители, които пасват на квадрата на стеблото на райбера.

Окончателното (финално) разгръщане се извършва в същата последователност.

Водачът трябва да се върти бавно, плавно и без трептене. Въртенето на райбера в обратна посока е неприемливо, тъй като може да причини надраскване на повърхността на отвора или счупване на режещите ръбове на райбера.

Методите за разгръщане с помощта на ръчни райбери са показани на фиг. 9.20, a...c.

Упражненията за машинно райбероване се извършват на пробивни машини по същия начин като пробиването. Разширяването се извършва най-добре веднага след пробиване и зенкериране с едно монтиране на детайла в менгеме или приспособление. Райберът се закрепва с помощта на патронник или адаптерни втулки в конуса на шпиндела на машината. В някои случаи, за да се осигури по-точно центриране на осите на райбера, те се фиксират в плаващи (осцилиращи) държачи. Скоростта на рязане (скоростта на въртене на шпиндела) по време на разширяване трябва да бъде 2...3 пъти по-малка, отколкото при пробиване със свредло със същия диаметър. Разширяването се извършва с механично подаване, което зависи от диаметъра на райбера, материала на детайла и се приема в границите 0,5...2,0 mm/об. Като режеща течност се използва: при обработка на стоманени и бронзови детайли - разтвор на емулзол, сулфорезол, минерално масло; при обработка на чугун и алуминиеви сплави - керосин, терпентин; при обработка на ковък чугун и месинг - разтвор на емулзол. Упражненията по машинно зенкериране, зенкериране и райбероване могат в някои случаи да се комбинират с упражнения по пробиване на пробивни машини.

Качеството на повърхността на разширения отвор се проверява след щателно избърсване чрез външна инспекция „на светлина“ за откриване на набраздяване, рязане и следи от смачкване. Точността на отвора се определя в зависимост от неговия размер и необходимото качество на точност с помощта на пробки, индикаторни отвори, а за отвори с диаметър над 50 mm - микрометрични отвори.

Правилата за безопасност при райбероване, зенкеруване и зенкеруване са същите като при пробиване.

Схема на плана

Име::

Специалност: Автомонтьор, шофьор на лек автомобил

дЦели:

След като изучите този елемент, ще можете да:

Свободно навигирайте в избора на инструменти и устройства за довършителни отвори.

Овладейте техниките за работа с ръчно и машинно оборудване, заточване на инструменти; извършват зенкериране, зенкериране и разширяване.

Необходимо оборудване, материали и съоръжения.

Количество

Име/описание

Спирални свредла

Вертикално-пробивна машина

0-6

Конусни адаптерни втулки

Челюстни патронници

Ръчно менгеме

Зенкери

Контракции

Зенкер различни d

Комплекти райбери

Свързани обучителни елементи и помощни средства:

"Организация на работното място на механика"

"Планарна маркировка"

"Обработка на отвори на тръби"

Зенкеруване, зенкеруване и райбероване

След направата на дупки в твърд материал, те се обработват за увеличаване на размера и намаляване на грапавостта на повърхността, както и обработка на предварително направени отвори (леене, щамповане и др.).

При обработката на отвори има три основни вида операции: пробиване, зенкериране, райбероване и техните разновидности: райбероване, зенкеруване, зенкеруване.

Зенкеруване.

Зенкероването е операция, свързана с обработката на предварително пробити или получени по друг начин отвори с цел придаване на по-правилна геометрична форма, както и постигане на по-висока в сравнение с пробиването точност (до 8 клас) и по-ниска грапавост ( до R a 125).

За разлика от свредлото, зенкерът има по-голям брой режещи ръбове (три или четири), което дава определена точност при обработката на отвори.

По проект зенкерът може да има различна посока на ъгъла на спиралата - десен, ляв, прав. Зенкерът е изработен от бързорежеща стомана или е оборудван с плочи от твърда сплав VK6, VK8, VK6M, T5K10, T15K6. Вложките могат да бъдат закрепени в зенкера с помощта на гайка или клин, което позволява многократно използване на тялото на зенкера.

Многостранните твърдосплавни пластини се използват като режеща част на монтирани зенкери. Закрепването на плочите в тялото на монтирания зенкер се извършва механично.

Режещата плоча 1 е фиксирана в корпуса 2 с помощта на прът 3, което позволява плочата да бъде заменена директно върху машината. За да направите това, трябва да преместите пръта 3, да завъртите плочата със следващия ръб или да го смените с нов, отново да закрепите пръта и да продължите да работите.

Геометричните параметри на режещата част на зенкерите се избират в зависимост от условията на обработка: основен ъгъл φ = 30 ÷ 60˚; наклонен ъгъл γ = 3 ÷ 30˚, за зенкери от бързорежеща стомана, за зенкери с пластини γ = 5 ÷ - 5˚, свободен ъгъл α = 8 ÷ 15˚.

Геометричните параметри на режещата част на зенкерите се избират в зависимост от условията на обработка: основен ъгъл φ = 30 ÷ 60˚; наклонен ъгъл γ = 3 ÷ 30˚, за зенкери от бързорежеща стомана, за зенкери с пластини γ = 5 ÷ - 5˚, свободен ъгъл α = 8 ÷ 15˚.

Монтиран зенкер:

1 – режещи плочи

2 – тяло

3 – тяга

За крехките материали наклоненият ъгъл е нула, а за карбидните райбери варира от 0 до -5˚.

Ръчните райбери се използват като правило при обработка на отвори с диаметър 3 ÷ 50 mm в материали с ниска твърдост.

Машинните райбери могат да бъдат цилиндрични и конични, насадни и плътни. Плътните райбери обработват отвори от 3 до 100 mm и диаметри на приставката от 25 до 300 mm. И двата райбера са изработени от бързорежеща стомана или оборудвани с твърдосплавни плочи.

Плътен цилиндричен зенкер:

режеща част

работна част

направляваща (калибрираща) част

врата

джолан

лапа

д

д

З  Enker:

Enker:

а – дизайн; б – геометричен а)

параметри на работната част;

ώ – ъгъл на наклона на лентата;

φ – плавен ъгъл в план;

φ 0 – ъгъл на всмукателния конус;

γ – преден ъгъл;

α – свободен ъгъл;

t – дълбочина на рязане.

б)

Ръчното пробиване не се използва за зенкеруване, зенкеруване и зенкеруване, тъй като не осигурява необходимата точност.

Зенкероването е обработка на върха на пробити цилиндрични или конични вдлъбнатини за глави на винтове и нитове, както и фаски. Тази операция се извършва с помощта на специален инструмент - зенкери.

Countering - почистване на краищата на повърхности при обработка на уши за шайби, гайки, задържащи пръстени. Операцията се извършва с помощта на зенкер, който се поставя върху специални дорници.

З

енковки:

енковки:

а – с постоянен водач

и цилиндрична опашка; а, б

б – със сменяем водач

и конусовидно стебло;

c – зенкерни ъгли;

г – конични зенкери;

d – зенкер;

e – опора със зенкер

и въртящ се ограничител;

2 – стоп

3 – зенкер

4 – винтове

5 – топки

6 – втулка

7 – опашка

g, d

3. Внедряване -операция за обработка на предварително пробити отвори с висока степен на точност (до 6 степен) и ниска грапавост (до R a 0,63).

Тази операция се извършва с райбери след зенкериране на отвора.

b

Внедряване:

а – монтаж на райбер и драйвер

б – райбер с удължител

1 – копче

2 – разширение

3 – сканиране

4 – детайл

Райберите се делят на груби и довършителни, ръчни и машинни. Разгръщането обикновено се извършва на стационарни машини.

За разширяване на конични отвори се използват конични райбери.

Конструктивно райберът за ръчно райбероване се състои от работна част, стебло и шийка. Работната част на конуса включва режеща част (конус за вземане на проби и направляващ конус, които осигуряват центриране на райбера и отвора) и калибрираща част,

Осигуряване на изработка на отвор със зададена точност и грапавост на обработваната повърхност.

сканиране:

а – дизайн на разработката

b – дизайн на оградната част

c – геометрични параметри на режещата и калибриращата част

d – диаграма на рязане

φ – ъгъл на всмукателния конус

2φ – върхов ъгъл

α – ъгъл на релефа

γ – наклонен ъгъл

D – диаметър на райбероване

Режещата част на всмукателния конус на райбера има ъгъл на върха 2φ. За обработка на вискозни метали е 12 ÷ 15˚, за крехки и твърди метали от 3˚ до 5˚.

Раймерите със твърда сила имат върхов ъгъл от 30 ÷ 45˚.

н  Направляващият конус на работната част на райбера е разположен под ъгъл 45˚ спрямо оста му. Задният ъгъл α на режещата част варира от 6˚ до 15˚, на калибриращата част този ъгъл обикновено е нула, а наклоненият ъгъл γ = 0 ÷ 15.

Направляващият конус на работната част на райбера е разположен под ъгъл 45˚ спрямо оста му. Задният ъгъл α на режещата част варира от 6˚ до 15˚, на калибриращата част този ъгъл обикновено е нула, а наклоненият ъгъл γ = 0 ÷ 15.

Райбери, оборудвани с твърдосплавни пластини:

a, b – твърди; c, d – монтирани.

За крехките материали наклоненият ъгъл е нула, а за труднотопимите райбери варира от 0 до -5˚.

Ръчните райбери обикновено се използват при обработка на отвори с диаметър 3 ÷ 5 mm, в материали с висока твърдост.

Машинните райбери могат да бъдат цилиндрични и конични, насадни и плътни. Плътните райбери обработват отвори от 3 до 100 mm и диаметри на приставката от 25 до 300 mm. И двата райбера са изработени от висококачествена стомана или оборудвани с твърдосплавни пластини.

Практическа работа.

Цялата практическа работа, свързана с обработката на дупки, трябва да се извършва, като се вземат предвид спазването на правилата за работа със сондажно оборудване:

Пробиването трябва да се извършва само с изправно оборудване и правилно заточено свредло, ако е необходимо, свредлото трябва да се заточи отново или да се напълни отново.

Необходимо е здраво да фиксирате свредлото с цилиндрична дръжка в патронника. Поставете края на свредлото към дъното на патронника и след това го закрепете, като един по един поставите ключа във всички гнезда на патронника.

За да се осигури здраво и безопасно закрепване на детайлите, е необходимо те да бъдат здраво закрепени върху масата на машината, менгемето или менгемето, или призмите, като се използват различни видове стеги, стеги или приспособления.

В местата за пробиване на детайла трябва да направите сърцевина с дълбочина 1 ÷ 1,5 mm.

Пробиването на отвори с диаметър над 10 mm се извършва на два етапа: първо със свредло d = 5 ÷ 6 mm, а след това със свредло с необходимия диаметър.

Необходимо е правилно да се определи скоростта на рязане и скоростта на шпиндела.

При пробиване на стоманени части трябва да се използва режеща течност. Частите от чугун трябва да се пробиват сухи.

Забранено е да се навеждате близо до мястото на пробиване и да издухвате стружките, когато попаднат в очите ви.

U  Упражнение No1

Упражнение No1

1. Зенкерувайте отвор за главата на винт (нит) с конична глава.

Пробийте дупка с посочения диаметър. Спрете остатъка, без да изваждате детайла от масата, заменете свредлото с коничен зенкер.

Зенкерувайте отвора до размера, посочен на чертежа, като използвате ръчно подаване и ниска скорост на шпиндела (не повече от 100 rpm).

Отвори до 5 ... 6 mm могат да бъдат скрити със свредло с по-голям диаметър.

2. Зенкерирайте гнездото за цилиндричната глава на винта.

Пробийте отвор със свредло, съответстващ на диаметъра на водача на зенкера (цапфа).

Спрете машината, сменете свредлото с цилиндричен зенкер с подходящ диаметър и проверете подравняването на водача (цапфата) на зенкера с отвора.

Настройте машината на скорост на шпиндела n ≈ 60...80 rpm и извършете зенкериране, като периодично променяте дълбочината на гнездото. Зенкер при подаване на ръка, нанесете емулсия.

Ако е необходимо, пробийте отвора до размера, показан на чертежа.

Упражнение No2.

Зенкерирайте отвора според размерите, посочени на чертежа.

Пробийте дупка със свредло, като вземете предвид допустимото зенкериране, изберете от таблицата:

Диаметър

зенкер, мм

5…24

25…35

36…45

46…55

56…65

Надбавка

мм

1,0

1,5

2,0

2,5

3,0

Спрете машината и, без да отстранявате детайла от масата, сменете свредлото със съответния цилиндричен зенкер. Настройте машина за зенкериране

в зависимост от режимите на пробиване, включете машината и зенкерирайте отвора с механично подаване.

Упражнение No3.

Разширете дупката.

Пробийте дупка с допустимо разширяване, определено от таблицата:

Отстранете частта и я закрепете в менгеме. Вземете груб райбер с подходящ диаметър, смажете всмукателната част с минерално масло и го вкарайте в отвора без изкривяване. Поставете копчето върху стеблото на райбера. Проверете качеството на повърхността на отвора след щателно избърсване чрез външен оглед „под светлина“. Не трябва да има драскотини или драскотини. Проверете точността на отвора с измервателни уреди:

цилиндрични - по проходните и непреходните краища на габарита на пробката;

коничен - според пределните рискове на коничен калибър и "молив".

Диаметър

зенкер, мм

3…6

6…18

18…30

30…50

Надбавка, mm

0,2

0,3

0,4

0,5

Леко натискане на райбера с дланта на дясната ви ръка. С лявата си ръка бавно завъртете копчето по посока на часовниковата стрелка, като периодично изваждате райбера от отвора, за да го почистите и смажете. При внедряването спазвайте следните изисквания:

завършете пробиването на цилиндрични отвори, когато ¾ от работната част на райбера излезе от отвора;

краят на пробиването на отвора с конични райбери се определя от позицията на контролните знаци на коничния калибър;

Развийте само с движения по посока на часовниковата стрелка. Разбийте отвора с помощта на довършителен райбер по същия начин.

Проверка на вашето разбиране

Контролни въпроси:

а) край

б) конична

в) ромбичен

г) цилиндрична

д) квадрат

дупка

б) комбинирани

в) съединение

г) монтиран

а) конична

б) ръководство

в) ромбичен

г) машина

д) комбинирани

Проверка на вашето разбиране

Контролни въпроси:

Как се класифицират зенкерите според формата на режещата част?

а) край

б) конична

в) ромбичен

г) цилиндрична

д) квадрат

Как се класифицират зенкерите по дизайн?

дупка

б) комбинирани

в) съединение

г) монтиран

Как се класифицират райберите по дизайн?

а) конична

б) ръководство

в) ромбичен

г) машина

д) комбинирани

В работата на механика при производството, ремонта или сглобяването на части от механизми и машини често има нужда от получаване на голямо разнообразие от отвори в тези части. За целта се извършват операциите по пробиване, зенкериране, зенкериране и разширяване на отвори.

Същността на тези операции е, че процесът на рязане (отстраняване на слой от материал) се извършва чрез въртеливи и транслационни движения на режещия инструмент (свредло, зенкер и др.) Спрямо неговата ос. Тези движения се създават с помощта на ръчни (въртящи се, бормашина) или механизирани (електрическа бормашина) устройства, както и машинни инструменти (пробивни, стругови и др.).

Пробиването е един от видовете направа и обработка на отвори чрез изрязване с помощта на специален инструмент - свредло.

Както всеки друг режещ инструмент, свредлото работи на принципа на клина. Според конструкцията и предназначението си свредлата се делят на перови, спирални, центриращи и др. В съвременното производство се използват предимно спираловидни и по-рядко специални видове свредла.

Върху направляващата част има 2 спирални канала, през които се изхвърлят стружките по време на процеса на пробиване. Посоката на спиралните жлебове обикновено е дясна. Бормашините с лява ръка се използват много рядко. Тесните ивици върху цилиндричната част на свредлото се наричат ленти. Те служат за намаляване на триенето между свредлото и стените на отвора (свредлата с диаметър 0,25-0,5 мм се правят без ленти).

Режещата част на свредлото е оформена от 2 ръба, разположени под определен ъгъл един спрямо друг (върхов ъгъл). Размерът на ъгъла зависи от свойствата на обработвания материал. За стомана и чугун със средна твърдост е 116-118 °.

Стеблото служи за закрепване на свредлото в шпиндела на машината или в патронника и може да бъде конусовидно или цилиндрично. Конусовидната опашка има езиче в края, което служи за ограничител при избутване на свредлото от гнездото.

Шийката на свредлото свързва работната част и стеблото и служи за освобождаване на абразивното колело по време на процеса на шлайфане на свредлото при производството му. Марката на свредлото обикновено е отбелязана на шията.

Свредлата се произвеждат предимно от бързорежеща стомана или твърди синтеровани сплави от марките VK6, VK8 и T15K6. От такива сплави се прави само работната (режеща) част на инструмента.

По време на работа режещият ръб на свредлото става тъп, така че свредлата периодично се заточват.

Бормашините се използват не само за пробиване на глухи (пробивни) и проходни отвори, т.е. получаване на тези отвори в твърд материал, но също така и пробиване - увеличаване на размера (диаметъра) на вече получени отвори. Свредлата за пера са най-простите в дизайна. Използват се при обработка на плътни изковки, както и стъпаловидни и фасонни отвори.

Специална група свредла се състои от центриращи свредла, предназначени за обработка на централни отвори. Те могат да бъдат обикновени, комбинирани или комбинирани с предпазен конус. Простите спирални свредла се различават от обикновените спирални свредла само по по-късата дължина на работната им част, тъй като пробиват отвори с малка дължина. Използват се при обработка на материали с висока якост, докато комбинираните свредла често се счупват.

Зенкерирането е обработката на горната част на отворите, за да се получат скосени или цилиндрични вдлъбнатини, например за вдлъбнатата глава на винт или нит.

Зенкерирането се извършва с помощта на зенкери или свредло с по-голям диаметър;

Зенкерирането е обработката на направените отвори; чрез леене, щамповане или пробиване, за да им се придаде цилиндрична форма, подобрявайки точността и качеството на повърхността. Зенкерирането се извършва със специални инструменти — зенкери.

Зенкерите могат да бъдат с режещи ръбове върху цилиндрична или конична повърхност (цилиндрични и конусни зенкери), както и с режещи ръбове, разположени в края (крайни зенкери). За да се осигури целостта на обработвания отвор и зенкера, понякога в края на зенкера се прави гладка цилиндрична направляваща част.

Зенкероването може да бъде завършващ процес или подготвителен за разширяване. В последния случай при зенкериране се оставя припуск за по-нататъшна обработка.

Разширяването е завършване на дупки. По същество е подобно на зенкерирането, но осигурява по-висока точност и ниска грапавост на повърхността на отворите.

Инструмент за пробиване на отвори - райбер. Ръчните райбери имат квадратен край на опашната си част за въртене с помощта на манивела. При машинните райбери стеблото е заострено.

За обработка на конични отвори използвайте комплект конични райбери, състоящ се от три части: грубо (шлайфане), междинно и довършително. Гладките цилиндрични отвори се обработват с райбери с прави канали. Ако в отвора има шпонков канал, тогава за разширяването му се използват инструменти със спираловидни канали.

При работа на пробивни машини се използват различни устройства за закрепване на детайли и режещи инструменти.

Машинното менгеме е устройство за закрепване на детайли с различни профили. Те могат да имат сменяеми челюсти за затягане на части със сложни форми.

Призмите се използват за закрепване на цилиндрични детайли.

Патронниците за бормашини държат режещи инструменти с цилиндрични стебла.

С помощта на адаптерни втулки се монтират режещи инструменти, чийто размер на конуса на стеблото е по-малък от размера на конуса на шпиндела на машината.

Пробивните машини могат да извършват всички основни операции за производство и обработка на отвори чрез пробиване, зенкериране, зенкериране и разширяване.

Вертикалните пробивни машини се използват за пробиване на отвори с диаметър до 75 mm. Те могат да поддържат операции по пробиване, зенкериране, райбоване и нарязване на резба.

Настолните пробивни машини се използват за пробиване на отвори с диаметър до 12 mm в малки детайли.

Мерки за безопасност при пробиване на метал:

Работа на работеща пробивна машина (работещи предпазни устройства, заземяване, сигурно монтиране на патронника на шпиндела на машината).

Закрепете здраво детайла към масата на бормашината.

Не докосвайте въртящия се патронник на машината.

Докато пробивате, носете шапка и се уверете, че всички копчета на дрехите ви са закопчани.

Не дръжте детайла с ръце, докато пробивате.

В края на пробиването освободете подаването на свредлото.

Не отстранявайте дървените стърготини на ръка след пробиване.