Как добывают гранит. Гранит - полезное ископаемое

Является красивым и прочным материалом, из которого изготавливают плитку и брусчатку. Ими мостят дороги и улицы, площади и скверы. А гранитная плитка отлично подходит для облицовки фасадов зданий, а также внутренней отделки.

Его используют со времен древности как строительный материал, ведь это на редкость прочный и долговечный камень, который к тому же обладает привлекательным внешним видом и может быть разнообразных оттенков. Он хорошо поддается обработке, а потому используется не только для строительных работ, но также создания скульптур и памятников.

В Российской Федерации добыча этого камня происходит практически во всех регионах, на территории страны разработаны более пятидесяти месторождений.

Где добывают гранит?

Россия обладает колоссальными запасами гранита, только разведанных запасов более 220 миллионов кубометров. Причем это далеко не все известные и изведанные месторождения, так как большинство залежей скрыто глубоко под землей. Но при этом ежегодно открываются все новые места, в которых начинают добывать этот благородный камень.

Наиболее крупными и разрабатываемыми месторождениями следует считать в России:

· Дальний Восток: в Хабаровском Крае, Приморье.

· В Забайкалье.

· Воронежской, Архангельской областях.

· Мурманской области.

· В Карелии, в том числе на перешейке.

Помимо крупнейших залежей, где добывают гранит еще: в Челябинской и Свердловской областях, на Урале, а также вблизи Ладоги в Ленинградской области. В европейской части России также присутствует гранит, разрабатывать которые сейчас в перспективе гранитных добытчиков.

Российский гранит отличается редкими оттенками: он бывает серого, белого, красно-коричневого цвета и прочих тонов. Добытый камень обладает высокими качественными и внешними характеристиками, за что почитается среди иностранных потребителей. Например, японцы по достоинству оценили гранит, добываемой в Мурманской области, а потому часто и охотно его закупают. Строения из него часто можно заметить в Западной Европе.

Географические особенности отражаются на характерных свойствах камня и его видах. Например, Забайкальские залежи богаты амазонитовым камнем. А уральские добытчики предпочитают разновидность, именуемую рапакиви – гранит как правило красного цвета с вкраплениями овальной формы красноватых или серых оттенков. Часто использовался для создания архитектурных памятников в Санкт-Петербурге, ставший своеобразным камнем-символом.

Каким образом добывают?

На то, какого качества будет камень и, соответственно, изделия из него, влияет не только принадлежность к определенной породе и география, но еще и способ того, как добывают гранит. Всего их несколько:

· Откалывание при помощи воздушной подушки: дорогостоящий метод, при котором качество камня сохраняется на максимально возможном уровне. Конечно, себестоимость такого материала повышается, но зато внешние его характеристики и прочностные свойства остаются на высоте. Так чаще всего добывается гранит для брусчатки. Благодаря такому способу возможно осуществлять точный контроль за тем, каким именно будет раскол. Чего нельзя сделать при следующем методе.

· Добыча гранита взрывом: используется на крупнейших месторождениях, гранит добывается путем взрывания слоев земли. Взрыватель помещают в дыру, заранее проделанную в горной породе. После взрыва происходит сбор наиболее крупных обломков породы, из которых впоследствии делают гранитные плиты. При таком способе добычи порода теряет в качестве, например, большая его часть превращается в крошку. Метод считается наиболее дешевым.

· Камнерезом: при этом методе можно избежать разломов, и даже появления микротрещин в породе. В итоге на выходе получается продукция высокого качества. При добыче камнерезом происходит полная выработка месторождения. Для его осуществления применяют канатные и дисковые пилы с алмазными насадками.

Гранит – это порода, которая одинаково хорошо выступает как в качестве основы для ваяния скульптур, так и для ремонта и облицовки зданий частично или полностью.

Особенности добычи

Работы по добыче гранита не во всех месторождениях ведутся одинаково: в некоторых они идут постоянно, но также существуют временные места, где процесс происходит периодами. В основном, для добычи видов породы, используемых для щебня или бутового камня.

Внешний вид гранита зависит не только от способа его добычи, но и от качества используемого оборудования. Кроме того, внешний вид гранитного изделия также обусловлен применением современных технологий его обработки.

Но если обнаруживаются залежи крупных габаритов, из них делают гранитные блоки, которые впоследствии разрезают на плиты. Или же обтесывают для получения штучного камня или для использования в создании скульптурных композиций.

Современная строительная промышленность предлагает потребителям огромное количество материалов, способных и ускорить, и облегчить, и приукрасить результат ремонтных работ или строительства новых помещений. Однако натуральный камень до сих пор не сдал своих позиций. Он остается все так же востребован и популярен. Что уж тут говорить о наших предках, знавших о достоинствах природных материалов, пожалуй, куда лучше нас. Не зря говорят, что гранит - полезное ископаемое: благодаря ему до нынешних времен дошли и архитектурные шедевры, и уникальные скульптуры.

Как он был образован

Именно благодаря способу своего происхождения гранит приобрел присущие ему уникальные свойства. Все его разновидности образованы извержениями вулканов: изливающаяся магма затекала в земные полости, расположенные очень глубоко под поверхностью. Огромные температуры этих масс снижались постепенно, да еще и под значительным давлением, которое оказывали на них пласты земли, расположенные выше. В результате магматические породы полноценно кристаллизовались, образуя гранит - полезное ископаемое.

Внешний вид и физические свойства камня

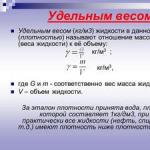

В переводе с языка Древней Греции его название обозначает «зерна», «зернистость». При этом относительная пористость гранита довольно невысока: даже у крупнозернистых сортов (наиболее «грубых» среди всех трех структур) она редко превышает 6-7 мм. А у мелкозернистых разновидностей диаметр зерен не достигает и двух. При этом размер «ячеек» серьезно влияет на прочность и долговременность эксплуатации сооружений из этого камня - чем меньше их диаметр, тем крепче гранит.

Гранит помимо своей прочности и плотности характеризуется также декоративностью. Она увеличивается при полировке. Наиболее распространена черная разновидность, она же и наименее ценная. Цветные варианты имеют и розовую (вплоть до красной) окраску, и зеленую, и желтую. Такие породы широко используются в архитектуре и строительстве.

Строительные достоинства гранита

Этот камень, особенно мелкозернистые его сорта, поразительно устойчив к влиянию времени: даже спустя пять сотен лет разрушение только начинает проявляться. При этом он очень успешно противодействует трению, плохо поддается сжатию и устойчив к истиранию. Атмосферные воздействия также мало влияют на гранит. Полезное ископаемое этого типа мало поддается кислотам и практически не поглощает воду, что делает его идеальным материалом для отделки набережных, включая прибрежную морскую полосу.

Не менее важно то, что этот натуральный камень фактически не поддается воздействию мороза (очень актуально в наших широтах!) и очень плохо пачкается.

Для отделки гранит тоже подходит как нельзя лучше, поскольку гармонирует и с металлическими частями, и с деревом, и с керамическими деталями, и с самыми современными материалами. Да и при всей нашей привередливости стоит признать, что натуральный камень великолепно держит летом прохладу, а зимой - тепло дома.

Гранитная эстетика

Помимо чисто утилитарных преимуществ этот камень имеет хороший Полировка проявляет его неповторимую структуру и богатство красок. Но многие дизайнеры с удовольствием используют и нешлифованную структуру гранита, которая прекрасно поглощает свет и создает диковатые и необычные интерьеры.

Разнообразие цветовых тонов может удовлетворить даже самого придирчивого эстета: среди богатства тонов наверняка найдется то, что нужно именно ему. Ведь, пожалуй, среди всех облицовочных и строительных материалов не найдется другого настолько привлекательного, как гранит - фото вполне отражают его красоту.

Чем «провинился» гранит

Как и положено, на эту огромную «бочку меда» обязательно приходится «ложка дегтя». Из недостатков этого природного камня приходится отметить остаточную радиацию, присущую некоторым сортам гранита. Поэтому в основном он используется для наружных работ. А те глыбы, которые предназначены для внутренних, должны пройти скрупулезную проверку, дабы не навредить впоследствии здоровью людей.

К тому же повышенная прочность камня, которая уже отнесена к его несомненным достоинствам, является одновременно и его недостатком. Добыча гранита осложняется его твердостью и совмещенной с ней хрупкостью. Приходится прибегать к дорогостоящим ухищрениям, чтобы получить достаточно большой кусок камня неповрежденным, а затем вложить очень много труда, чтобы довести его до ума. Поэтому гранитные работы такие дорогие.

Особенности разработки

Для большинства твердых ископаемых не столь важно, в каком виде их извлекут из жилы, ведь предполагается их дальнейшая переработка (плавка, сжигание и т.д.). Поэтому дробление окружающих пород не приносит вреда добываемому веществу, здесь главное - удобство самого извлечения. Совершенно другое дело - облицовочные материалы, к которым относится гранит. Для него принципиально добывание монолитного блока без трещин и сколов, поскольку эти дефекты нельзя будет скрыть никакими последующими ухищрениями. Причем такие ограничения действуют и во время хранения, и во время перевозки, что значительно усложняет весь процесс. И если поступило сообщение о полезных ископаемых (гранит в их числе), приходится проводить целый комплекс дополнительных мероприятий, направленный на сбережение добытого в целостности.

Самый распространенный метод

Существуют разные способы добычи гранита, и от того, какой именно был применен, напрямую зависит качество полученного камня. На данный момент известно три способа, и, к сожалению, чаще всего применяется наиболее варварский - взрывной. Он заключается в бурении отверстия под заряд, которым взрывается Осколки сортируются, из самых крупных выпиливаются блоки. Для большинства добытчиков такой метод привлекателен своей дешевизной. Однако качество гранита при этом получается весьма невысоким: взрывная волна порождает массу дефектов в глыбах, в результате чего их прочность падает. Да и крупных осколков на выходе получается не так уж много - минимум треть гранита крошится и годится только на переработку в гравий.

Добыча воздухом

Это более щадящий способ. Начало аналогично первому варианту: в нужном направлении бурится скважина, в нее помещается резервуар, куда под давлением закачивается воздух. Такой метод позволяет более полно использовать гранитное месторождение, рассчитывать места разломов и избегать повреждений блока, включая даже микроскопические трещины. Монолитов получается куда больше, а отходов - гораздо меньше. Однако от добывающей компании потребуются предварительные вложения на оборудование, а сам способ занимает больше времени, чем взрывной.

Самый современный вариант

Он же - наиболее дорогостоящий. Носит название «метод камнереза» и требует приобретения очень дорогого оборудования и обучения персонала. Зато и гранит (как и любой другой натуральный камень) на выходе - идеального качества, без малейших дефектов (как наружных, так и скрытых). Да и месторождение осваивается почти на 100%.

Русские залежи

Добыча гранита в России, как это ни печально, ведется в основном кустарным, взрывным способом. Это при том, что месторождений здесь немало. Такой натуральный камень добывают на Урале, в Приморье, в Хабаровском крае, в Забайкалье, в Саянах. Есть залежи и в Подмосковье. Занимаются добычей в основном небольшие частные компании, чьи объемы неуклонно повышаются, несмотря на то, что основные месторождения находятся на Урале. Они разрабатываются с большим трудом из-за климатических сложностей, что увеличивает требуемые капиталовложения и повышает стоимость гранита. Однако рост числа людей с высокими доходами повышает спрос на природный камень и стимулирует развитие этой промышленной отрасли.

Хотите узнать на что столица тратит миллиарды? Я вернулся из очередной поездки на Урал, где снимал стопятисотое производство в своей жизни. Кроме индустриальных фотографий, грязной одежды и пыльных камер, я привез с собой страшную тайну.

1. Башкирия. Тихие и живописные места Южного Урала. В деревнях считай даром продается картошка, речная рыба и свежий кумыс. Красота! Но стоит свернуть с дороги на какую-нибудь пыльную грунтовку, так обязательно окажешься на каком-нибудь производстве, разрезе или карьере.

Урал - это сокровищница разнообразных полезных ископаемых. Еще в школе на уроках географии нам рассказывали, что Уральская горная система одна из самых древних, образованных 200-400 млн лет назад. Из 55 видов важнейших полезных ископаемых, которые разрабатывались в СССР, на Урале представлено 48.

2. Знакомьтесь - это гранит. Магматическая горная порода. Гранит является одной из самых плотных, твёрдых и прочных пород на земле. Он широко используется в строительстве в качестве облицовочного и дорожного материала.

3. Мансуровское месторождение - самое большое в стране по добыче блочного камня. Мансуровский гранит добывают в единственном месте, рядом с башкирским городом Учалы. Эту разновидность породы относят к числу самых старых гранитов в России и на всей планете, оценивая его геологический возраст в 350 миллионов лет. По оценкам геологов, разведанных запасов месторождения хватит еще лет на 200.

4. Здесь добывают самый светлый из всех российских гранитов. За мягкую волнистую текстуру и молочный светло-серый цвет Мансуровский гранит часто сравнивают с мрамором, не даром он покорил международное пространство и считается одним из самых популярных за рубежом гранитов «made in Russia».

Именно этот гранит сейчас укладывают по всей Москве и в частности на Тверской улице. 90% плитки, бордюров и брусчатки, которую сейчас закупает город идет с Урала (остальное из Карелии). На поставку гранита для программы реконструкций «Моя улица» трудится пять уральских карьеров по добыче (Мансуровский - самый большой) и более 30 предприятий по распилке камня.

5. Метод добычи гранитных блоков отличается от привычных мне видов на железнорудных, известняковых карьерах или угольных разрезах. Если в последних полезное ископаемое долбят, крошат и измельчают, то здесь все наоборот. Геологические особенности залегания породы позволяют добывать ее достаточно большими блоками, с которыми удобно работать в дальнейшем. Это объясняет относительно не высокую стоимость настолько красивого и качественного материала, хотя, конечно, технология отливки из бетона дешевле.

6. Чем больше удается отколоть блок, тем больше он стоит. Но не все так легко, как кажется. Не даром гранит является одной из самых прочных пород. Средняя плотность породы - 2600 кг/м, 3 . Чтобы отколоть такой ровный кусочек, нужно хорошенько постараться.

7. Процесс добычи гранита похож на процесс послойного поедания трюфельного торта. Гранит залегает пластами. От массива отделяют часть породы, которую потом делят на более мелкие блоки.

8. Есть несколько методов отрезания кусков «торта». Один из них - большими газовыми горелками. В состав гранита входит кварц, который под воздействием температуры отшелушивается и отлетает. Тем самым постепенно горелка прорезает гранит. Чем больше кварца в граните чем крупнее зерна, и тем быстрее режется порода. Этим способом делается поперечный разрез куска.

11. В пробуренные отверстия заливают специальный химический раствор, который создает «мягкий взрыв». Внутри тесного отверстия смесь расширяется, раскалывает и сдвигает гранитный блок.

13. Все рабочие местные (хоть и загорелые).

- Мужики, а давайте я вас сейчас сфотографирую. Вы можете как-то одновременно бить кувалдами?

- Слушай, давай мы лучше тебе кувалду дадим, а сами все снимем?

14. Постепенно забивая ряд клиньев, порода трескается и вуаля, новый блок отделен.

15. Есть другой метод - канатное пиление. Его применяют на Южно-Султаевском карьере. Суть заключается в том, что вместо газовых горелок используется хитрый канатный резак.

16. Канат пропускают через пробуренные отверстия. Постепенно установка отъезжает по направляющим, и за несколько часов выпиливается огромный кусок.

17. Вжжж!

21. Готовые блоки погрузчиками или самосвалами вывозятся в распилочный цех карьера. Или продаются как есть на другие распилочные предприятия.

23. До недавнего времени вся отрасль по добыче камня находилась в плачевном состоянии. Из-за кризиса упал спрос других городов на гранитную продукцию. С другой стороны частники стали все больше смотреть в сторону российского камня. Курс изменился, и в китайский гранит резко подорожал.

Вот так выглядел стандартный цех по производству гранитных бордюров и плитки два года назад.

24. После запуска программы «Моя улица» уральские предприятия стали оживать. Если до московского заказа Мансуровский карьер выдавал около 3000 кубов гранита в месяц, то сейчас эта цифра в два раза больше.

25. На первые деньги от заказов закупалось новое оборудование, строились новые цеха. Большой объем заказа вдохнул жизнь во всю отрасль. Подтянулись и смежные предприятия по производству упаковки, катанки, древесины, ГСМ, различного оборудования и т.д. Оборудование, правда, закупалось все сплошь импортное (кроме самосвалов и кранов). Вот такое вот импортозамещение, однако.

27. Кроме всего прочего, на карьерах увеличили штат рабочих. На Мансуре с 300 до 400 человек. Работать приходится в три смены. А в целом на производство гранита для Москвы сейчас трудится более 4000 человек по всему Уралу.

28. Дела у добывающих компаний пошли в гору. Даже фотографа из Москвы на несколько дней заказали. Заработанные деньги ведь могли просто проесть или разворовать, но как мы видим - идет развитие производства и обновление оборудования.

29. Если мраморные плиты режутся за один раз, то гранит приходится пилить очень долго. Диск пилы ходит по плите туда-сюда с опусканием всего в 1 см за раз. Большие куски гранита пилятся часами.

30. Массивные блоки перепиливают на плиты, блоки поменьше распускают на бордюры. Всякая мелочь, типа брусчатки не требует больших заготовок и пилится (или колется) из обрезков плит.

32. Чтобы ускорить процесс распила, существуют вот такие большие и хитрые канатные станки.

33. На таких станках можно распиливать плиты на 10 блоков высотой более двух метров.

36. Качество реза идеальное.

37. За настройкой оборудования следит итальянский мастер.

38. Чтобы зимой на плитке не скользили прохожие, проводится термообработка поверхности.

39. Плитка становится грубой, и не такой скользкой, как полированный гранит.

40. Пока термообработка проводится вручную, но в цеху уже установлен специальный станок, и вскоре данный процесс будет вестись автоматизированно.

41. Новый цех, и готовая продукция карьера. Этот бордюрный камень уже сегодня укладывают на Тверской улице. На нее было заказано свыше 3 километров прямолинейного борта и 500 метров радиусного.

42. Этим бордюрам и плитке 350 миллионов лет, на минуточку!

44. Колотая брусчатка.

46. Чтобы доставить до Тверской плитку и бордюры понадобилось 364 фуры, которые привезли 7271 тонну гранита - это на площадь 33,5 тыч м 2 .

По весу это как разложить по Тверской тридцать Боингов 747 .

47. Всего в этом году Москва заказала 47 500 тонн гранитной продукции. Это 2 374 грузовиков или 220 000 м 2 покрытия. Что сопоставимо с площадью 30 футбольных полей ! Это к вопросу, что москвичи зажрались. В каком-то смысле это безусловно так, столица богатейший город страны, но деньги за её обновление идут в регионы, где поднимаются производства.

48. По стоимости своей добычи, обработки и доставки гранит уступает аналогичной бетонной продукции. Но есть и свои плюсы:

- гранит имеет низкое водопоглощение и высокую устойчивость к морозу и загрязнениям. Бетон лучше впитывает влагу.

- бетон истираемый, он пылит больше чем гранит.

- бетонные плиты производят на заводе, а гранит - произвела сама природа.

49. На каждом карьере своя текстура и оттенок гранита. Если посмотреть на схему укладки плитки на улицах Москвы, можно увидеть определенную закономерность в рисунке. Разные по цвету плитки приехали с разных карьеров.

50. На Ташмурунском карьере добывают более темный гранит, чем Мансуровский. Сам карьер поменьше размерами.

54. Камбулатовский карьер.

56. Этот карьер занимает первое место по эффективности добычи кубометров продукции на одного рабочего.

58. Южно-Султаевский карьер с большими красивыми кранами.

60. В целом у меня все. Хотелось бы только уточнить, что если вы выберете гранит вместо бетона, то это не значит, что все автоматически будет прекрасно. Ничего подобного. Без правильной технологии укладки развалится все что угодно. Если сделать подложку из говна и веток, то после первой зимы тротуар/ступени/бордюры поплывут и полопаются от неравномерной нагрузки.

62. Мало купить гранитный бордюр, его еще нужно грамотно поставить. Этот бордюр, хоть и криво, установили 10 лет назад.

63. А это его ровесник, бордюр бетонный.

64. Вот такой вот он, гранит. Встречайте на улицах Москвы, Новосибирска, Салехарда, Тюмени, Иркутска, Красноярска, Казани, Астаны, Баку и так далее по списку.

65. Так что будете гулять по Тверской или любой другой реконструированной улице, помните, что вы прикасаетесь к истории, которой 350 млн лет!

66. Спасибо за внимание!

Выражаю благодарность компании «Гранит Инвест» и отдельно Алексею Степанченко за интересную работу и подробную экскурсию по гранитным карьерам!

А тайну я вам не расскажу. На то она и тайна.

При написании текста использовалась статья с сайта

Вместе со словом "каменоломня" возникает ассоциация со словом "каторга" и воображение сразу рисует в голове жутковатые картинки о непосильном труде истязаемых усталостями и болезнями людей. На самом деле это мало чем отражает реальность. Современная добыча блочного камня процесс хоть и очень трудоемкий, но вполне посильный для профессионалов. О том, как и для чего добывается такой камень я постараюсь рассказать на примере одного гранитного карьера на севере Ленинградской области.

2. Карьер скрыт от посторонних глаз, укрывшись в глухих местах почти на границе с Финляндией. Дорога есть, но назвать это дорогой довольно сложно. Скорее направление. Ухабистая грунтовка протяженностью около сорока километров от Каменногорска до карьера отняла у нас больше часа. Каждый новый километр был хуже предыдущего, пока наконец дорога не превратилась в сплошное песчано-глинистое месиво. Верный знак. Значит мы почти на месте.

3. На первый взгляд карьер выглядит заброшенным. На въезде нам не попался ни один человек. Но ничего удивительного. Из-за сложностей зимней добычи руководство этого карьера приняло решение не производить разработку в зимний период. С наступлением морозов работа здесь полностью останавливается до весны. Сейчас в апреле только началась расконсервация производства после зимнего застоя. Первая вахта приехала сюда всего неделю назад. Сразу нужно сделать оговорку, что этот карьер сам по себе довольно небольшой и добычу блоков здесь тяжело назвать промышленной. Объемы весьма скромные и составляют в среднем 180-200 м3 готовых блоков в месяц, что в несколько раз меньше, чем на аналогичном карьере по соседству.

4. Бытовые условия здесь спартанские. Электричества нет. Все электроснабжение осуществляется при помощи дизельного электрогенератора. Все остальное как в деревне. Вода в колодце, туалет на улице, душ там же. Отопление печное. Суровый быт суровых камнетесов.

5. Картину брутальности дополняет потрепанный бульдозер отечественного производства, как монумент дремлящий около бытового городка. Для него здесь не слишком много работы.

6. О карьере и о ньюансах работы нам рассказал старший текущей смены, любезно согласившийся на проведение небольшой экскурсии по своему хозяйству. В смене всего 5-7 человек. Практически все работники обладают универсальными навыками и совмещают несколько должностей. Рентабельность производства при существующих объемах здесь стараются повысить снижением себестоимости, в том числе и экономией на штате. Горный мастер здесь выступает и как начальник участка, и как энергетик. Оператор погрузчика может быть и кольщиком, и оператором пил, и механиком.

7. Склад готовой продукции в начале сезона выглядит довольно скромно. Карьер не выполняет никаких видов обработки, кроме непосредственной добычи. Эти гранитные блоки и есть то, что идет на продажу. Четких размеров для блоков нет, выдержать которые было бы крайне тяжело и затратно. Поэтому существуют категории или группы. Согласно ГОСТ определены 4 группы блоков. I группа - блоки свыше 5 м3, II группа - блоки 3-5 м3, III - 0,7-3 м3, IV - 0,1-0,7 м3. Блоки должны иметь форму максимально приближенную к параллепипеду. Могут быть отклонения от правильности формы, но и они строго регламентированы. Ценность блока зависит от его объема. Чем больше объем блока тем больше не только его стоимость, но и больше стоимость одного кубического метра. Например, стоимость 1 м3 гранитного блока III группы на складе - 25 000 рублей, а блок I группы будет стоить уже 28 000 рублей за 1 м3.

8. Однако, не смотря на более дорогую стоимость, крупные блоки добывать не слишком выгодно. Основным спросом пользуются блоки II и III группы. Такие как например этот. Это классический пример наиболее востребованного на этом карьере блока. Его размер примерно 1х1х2,5 метра.

9. Однако среди готовых блоков находятся и такие гиганты. Неизвестно сколько такой блок будет ждать своего покупателя, но рано или поздно это произойдет и это будет выгодная продажа. Такие групные блоки обычно берут для последующей распиловки на слэбы - пластины, из которых потом изготавливают, например, столешницы или подоконники. Но эта продукция не слишком ходовая. Гораздо более часто из гранита изготавливают облицовочную плитку, бордюрный камень или плиты для мощения мостовых и тротуаров. Для этих изделий такой размер сырьевых блоков просто не нужен.

10. Поэтому в большинстве случаев добытые крупные блоки пассируют для придания им более востребованных габаритов и правильной формы. Для этого используется специальное бурильное оборудование, которое способоно очень быстро, а главное точно пробурить строчку из параллельных отверстий, по которым позже блок будет расколот на части. Существует и более технологичный способ - распилка, но в плане мобильности бурилка выигрывает, хотя и заметно уступает в скорости и качестве. После дисковой пилы края блока приобретают гладкие ровные поверхности, что положительно влияет на его товарные качества.

11. Технологии добычи блоков существуют разные. Самый распространенный добычи в нашей стране еще недавно был способ слабых взрывов. Но у него есть множество недостатков. При таком способе добычи получается огромное количество отходов, достигающее 80% от полученной горной массы. Кроме того, неправильный расчет мощности взрыва может привести к появлению трещин из-за чего такой камень будет просто никому не нужен. Таким образом можно вообще загубить месторождение и единственным продуктом, который можно будет получить останется только щебень. Поэтому все большее распространение получает способ канатного пиления. Конструкция канатной пилы очень проста. Фактически это электромотор, который протягивает канат, отдаленно похожий на велосипедную цепь с режущими алмазными элементами.

12. Именно после ее работы остаются такие идеально ровные и гладкие стены. Но не все так просто как кажется на первый взгляд. Если в процессе пиления ничего сложного - пила пилит самостоятельно, постепенно по мере пропиливания смещаяясь по рельсам, то процесс подготовки куда более трудоемкий.

13. Для того чтобы завести канат необходимо предварительно пробурить в скале два отверстия. Одно вертикально, а второе горизонтально. причем их нужно пробурить таким образом, чтобы они пересеклись в одной точке. Малейший перекос бура и бурение пойдет насмарку. Для этой операции в мире разработано множество устройств, упрощающих жизнь горнякам, но на этом карьере традиционно доверяют ручной переносной буровой установке с пневмоприводом.

14. Бурит она гранитную породу весьма эффективно, но имеет свои особенности. Для работы ей нужен компрессор. Хорошо если есть дизельный компрессор. Он может работать автономно. А если компрессор электрический, то к нему придется либо тянуть провода с электропитанием, либо питать от дизельного генератора. Такая схема как раз и применяется на карьере. Как вы помните внешнего электроснабжения здесь нет. По мере бурения длину бура приходится наращивать. Это делается с помощью бурильных труб, которые кроме удлинения обеспечивают также подачу воздуха.

15. Пожалуй главным недостатком такого бурового инструмента является его неточность. По словам самих рабочих, самое сложное в канатном пилении это точно пробурить скважины. Это получается, увы, не всегда. Иногда приходится перебуривать, зачастую не один раз. Если все прошло гладко в полученные отверстия заводится режущий канат и дальше достаточно присматривать за пилой, пока она отпиливает кусок скалы.

16. Пилят вертикальными ломтями, называемыми панелями. После того как пропил закончен панель заваливают. От удара о землю она как правило раскалывается по естественным трещинам. После этого полученные блоки сортируют и придают им товарную форму.

17. Заваливание панели, пожалуй, самая опасная процедура во всем процессе добычи блоков. Чем выше горизонт, тем опаснее. Панель заваливается при помощи погрузчика. В распил сверху вставляется тяпка - стальной крюк. К нему крепится тросс, на другом конце зацепляется погрузчик и медленно начинает тянуть. В какой-то момент скала не выдерживает и завливается. Не хотел бы я в этот момент находиться рядом. Кстати риск непроизвольного самостоятельного заваливания отпиленной панели тоже существует. Поэтому надо быть предельно осторожным и избегать потенциально опасных зон.

18. Трещиноватость - главный враг добытчиков. Если трещин много, то соответственно увеличивается процент отходов. В отходы уходят обломки неправильной формы, с неправильным направлением слоистости камня, слишком пестрым рисунком и т.п. Впрочем понятие отходы в данном случае довольно абстрактное. При желании, практически весь этот отход можно соответствующим образом переработать. Например, расколоть его на мелкие изделия, такие как брусчатка. Другой вопрос насколько это целесообразно. Тут каждый карьер решает эту задачу самостоятельно.

19. Главной машиной на блочном карьере бесспорно является огромный фронтальный погрузчик. Именно он выполняет всю тяжелую работу на карьере. Благодаря его силе и весу, он является незаменимым помощником человека практически во всех операциях, от расчистки забоя от отходов, транспортировки блоков, до заваливания панелей. Самым распространенным погрузчиком для работы на подобных карьерах является CAT 988. Это огромная махина весом 50 тонн, невероятно сильная и надежная. Такой агрегат имеет просто космическую стоимость - около 800 000 долларов. Одна только шина от такого погрузчика стоит около 10 000 долларов.

20. Как я уже сказал. Эта машина делает абсолютно все. С ее помощью готовые блоки перемещаются на склад, забой очищается от обломков, производится доставка топлива к установкам в любой точке карьера, осуществляется погрузка на автотранспорт, отсыпаются и ровняются подъезные пути, производится уборка снега.

21. Для перемещения и погрузки блоков погрузчик не использует ковш. Для этих операций имеется другое приспособление - вилы. Погрузчик оборудован быстросъемным устройством, позволяющим оперативно менять навесное обрудование. Достаточно пары минут, чтобы ковшовый фронтальный погрузчик превратился в погрузчик вилочный на подобие того, что мы часто встречаем в крупных магазинах строительных товаров. Только больше, намного больше.

22. Вилы, кстати, тоже солидные. Под стать самой машине. Им приходится поднимать вес до 20 тонн. Но иногда блоки весят и больше. Для их транспортировки стандартные грузовые полуприцепы не подходят. Их перевозят на усиленных платформах, на таких обычно транспортируют тяжелую строительную технику, а погрузка осуществляется уже при помощи крана.

23. А так выглядят те самые отходы от производства блоков: обломки, осколки и обрезки, по своей форме и размерам не попадающими ни под одну группу. Отечественные карьеры традиционно не заботятся о переработке своих отходов, которые на самом деле являются прекрасным сырьем. Но для этого требуется соответствующее оборудование, которое весьма дорогостоящее. Кроме того это уже соврешенно другой профиль и другой рынок сбыта. Самим карьерам это просто не выгодно, а переработчкам камня в свою очередь невыгодно транспортировать обломки до своих производств. Из-за этого отвалы давно работающих карьеров достигают невероятных размеров. Порой в них накапливается по нескольку миллионов кубических метров породы.

24. Камнедобывающий бизнес в России только сейчас начинает выходить на путь высоких технологий. Все чаще применяется высокотехнологичная техника и оборудование, используются более эффективные технологии, появляются дополнительные цеха по переработке камня. Разумеется такое развитие напрямую зависит от руководства и, к сожалению, у нас пока чаще бывает так, что существующее состояние дел многих устраивает. Впрочем эта ситуация не только в горнодобывающей промышленности.

Гранит является наиболее распространенной горной породой в земной коре. Кроме этого, сегодня он является очень популярным строительным материалом. Название камня в переводе с латинского означает «зерно». Камень был назван гранитом в связи со своей зернистой структурой.

Формирование данной горной породы происходит на больших глубинах. Ее образование происходит путем постепенного остывания магмы и ее затвердения. Также существует еще один способ формирования гранита - метаморфизм, т.е. когда происходит гранитизация различных пород. Принято считать, что происхождение гранита бывает магматическим, метаморфическим, а также смешанным.

В зависимости от фракции гранул, граниты бывают мелкозернистыми, среднезернистыми и крупнозернистыми. Наиболее качественными считаются граниты мелкозернистой фракции, так как они являются более устойчивыми к механическим повреждениям и выветриваниям, лучше переносят условия повышенной температуры, а также истираются более равномерно. Кроме того, мелкозернистые граниты имеют очень высокую прочность, водонепроницаемы, а также плохо разрушаются. Образование таких гранитов является очень медленным и долгим процессом, так как они формируются в результате постепенного остывания минеральных масс под земной поверхностью.

В отличие от них, граниты, относящиеся к последней группе, обладают меньшей огнеупорностью - в случае повышения температуры более 600 0 С, они трескаются и увеличиваются в объеме. Это является главной причиной того, что после случившегося пожара в домах можно наблюдать гранитные лестницы и ступеньки со множеством трещин. Такие граниты являются результатом затвердевания породы в достаточно короткий промежуток времени. Граниты крупнозернистой фракции представляют собой наиболее распространенную группу в мире среди всех нерудных материй.

Стоит отметить, что вопреки своей твердости, плотности и прочности, камень очень легко поддается любой обработке - полировке, шлифовке, а также резанью. Имеет отличную теплопроводность, что является одним из его преимуществ, а также позволяет использовать породу для каменок. Однако, не смотря на все его плюсы, одним огромным минусом гранита считается его очень большой вес, из-за которого камень является практически самым тяжелым стройматериалом. Однако, его вес является очень важной характеристикой, которую необходимо учитывать во время возведения зданий или отделочных работ.

Месторождения гранита

Гранит залегает, в основном, в виде батолитов, которые формируют большой массив, имеющий площадь в несколько гектаров. Также его залежи могут иметь форму штоков, даек или других интрузивных тел. Иногда порода представляется несколькими пластообразными телами, между которыми находятся слои осадочных и метаморфических пород. Такие месторождения гранита считаются наиболее распространенными.

Как правило, выходы гранита на дневную поверхность наблюдаются в местах, сложенных древними породами, в которых эрозионно-денудационный процесс разрушил перекрывающие отложения.

Гранитные месторождения встречаются по территории всего земного шара. Они известны на севере США, вдоль берега Атлантического океана, в горах Блэк-Хилс, а также в центре плато Озарк. Также гранитными залежами отличается Джорджия, Висконсин, Южная Дакота и Вермонт. Не исключением является и России, на территории которой месторождений гранита достаточно большое количество. Если учитывать абсолютно все российские залежи гранита, в том числе и не разработанные, то в стране насчитается около 200 месторождений камня. К наиболее крупным относятся Мокрянское, Малокохновское, а также Микашевичи. Также залежи граниты были найдены и на территории Карело-Кольского региона, Восточной Сибири, Урала, Дальнего Востока, а также на Кавказе. Не смотря на такое количество гранитных залежей, России не удалось занять позицию лидера по гранитным месторождениям, уступив его Италии.

Основная локализация итальянских месторождений камня связана с Сардинией. На этом острове добывается розовая и аметистовая порода. Добычей таких же пород может гордиться и Швеция, однако ее объемы в разы проигрывают итальянским. Около 50% камня на территории Евразийского континента добывается в Великобритании. Также производство гранита популярно и во Франции. А вот на территории Испании добывается светло-серый гранит мелкозернистой фракции. Годовые поставки гранита Финляндии составляют порядка 80 тысяч м 3 .

Существует интересный факт, что гранит является материалом, из которого полностью состоит третья по высоте гора в мире - Канченджанга, имеющая высоту 8586 метров. Ее вершина расположена в Гималаях и проигрывает Эвересту всего на 262 метра.

| Месторождения | Местоположение | Цвет | Структура |

|---|---|---|---|

| Андреевское | Россия, республика Карелия, Беломорский район | серый или кремовый. | среднезернистая. |

| Винга | Россия, Мурманская область, Кандалакшский район, в 30 км к западу от ж.-д. ст. "Полярный Круг" | светло-розовый и розово-красный | среднезернистая |

| Возрождение | Россия, Ленинградская область, Выборгский район, пос. Возрождение. Северо-Западный федеральный округ | светло-серый с бледно-розовым оттенком | средне и крупнозернистая |

| Габбро | Россия, Карелия | черный | мелкозернистая |

| Гранатовый Амфиболит | Россия, республика Карелия, Лоухский район, поселок Чупа | коричнево-красный с неравномерными разводами | среднезернистая |

| Дымовское | Россия, республика Карелия. | коричневый | среднезернистая |

| Исетское | Россия, в 30км от г.Екатеринбург, в 1 км от станции Исеть | серый | мелкозернистая |

| Камбулатовское (Травники) | Россия, Челябинская область | серый | средне и крупнозернистая |

| Каменогорское | Россия, Ленинградская область, Выборгский район | серый | средне и крупнозернистая |

| Кашина Гора | Россия, Республика Карелия, Пудожский район. Северо-Западный федеральный округ | от розово-серого и серовато-коричневого | средне и крупнозернистая |

| Кузреченское | Россия, Мурманская область, Кузреченское. Северо-Западный федеральный округ | розовато-серый | средне и крупнозернистая |

| Летнереченское | Россия, Республика Карелия, Кемский район. Северо-Западный федеральный округ | от розового до темно-красного | мелкозернистая |

| Лисья Горка | Россия, Челябинская область | серый | среднезернистая |

| Мансуровское | Россия, Республика Башкортостан, Учалинский район | серо-белый | мелкозернистая |

| Никитовичи | Россия, Ленинградская область, Кандалакшском районе, в 8 км юго-восточнее пос. Зеленоборский и в 8 км западнее автодороги Мурманск - Санкт-Петербург. Северо-Западный федеральный округ | розовато-серый | средне и крупнозернистая |

| Павловское | Россия, Воронежская область, г. Павловск | кремовый | среднезернистая |

| Сибирское | Россия, рядом с Екатеринбургом | серый | среднезернистая |

| Сопка Бунтина | Россия, Карелия, Лоухский район, пос. Чупа | зеленый | среднезернистая |

| Сосновый Бор (Сахара) | Россия | желтый, коричневый, кремовый | среднезернистая |

| Сухой Вяз | Россия, Урал | серый | среднезернистая |

| Цветок Урала | Россия | серый | среднезернистая |

| Южно - Султаевское | Россия, Челябинская область | коричневый, красный, розовый | крупнозернистая |

Добыча гранита

Как известно, при добыче основной массы полезных ископаемых метод добычи является не принципиальным, так как важен результат - поднятие ископаемого на поверхность, а не сам процесс. Это связано с тем, что ископаемые после извлечения отправляются на дальнейшую переработку. Однако, в случае с гранитом ситуация обстоит иначе. Поскольку он является облицовочным материалом, то при его добыче очень важна целостность камня. Любые трещины, сколы, а также другие дефекты являются абсолютно недопустимыми, ведь в дальнейшем их ничем нельзя будет замаскировать. Аккуратность должна присутствовать не только во время добычи, но и при хранении и перевозке камня. Очень высокие требования к целостности добываемого материала существенно усложняют процесс его извлечения из земных недр.

Добыча гранита может осуществляться несколько способами, отличающимися между собой технологией, а также дороговизной. Сегодня способов существует три:

- взрывной;

- добыча воздухом;

- метод камнереза.

Наиболее дешевым, в связи с чем, и наиболее распространенным, является первый способ - взрывной. Однако, этот метод считается варварским. Его суть заключается в помещении в пробуренное отверстие заряда, который подрывается. В результате этого образуется большое количество мелких осколков, которые не пригодны ни для чего, кроме как для переработки в гравий, а неповрежденных крупных блоков получается не так уж и много. Тем более, что во время взрыва волной образуется множество дефектов в глыбах, которые имеют существенное влияние на прочность камня.

Добыча воздухом считается менее агрессивным методом. Он чем-то похож на взрывной метод, однако вместо взрывчатки в пробуренное отверстие под большим давлением подается воздух. Благодаря данному методу становится возможным максимально полно использовать месторождения, определять места разломов и извлекать блоки более целыми. В результате использования данного метода значительно уменьшается количество отходов и увеличивается число монолитов. Но этот способ более дорогой, а также затратный по времени.

Самым современным методом добычи гранита считается последний способ. Однако, он является и самым затратным, но это стоит того. Ведь «метод камнереза» позволяет осваивать месторождение на 100% и добывать идеальный гранит, не имеющий абсолютно никаких повреждений.

Применение гранита

Благодаря своим свойствам, гранит является очень распространенным строительным и отделочным материалом. Построенные из него конструкции могут служить на протяжении очень длительного промежутка времени. Камень применяется для производства тротуарной плитки, плитки для полов, внутренней отделки. Из гранита изготавливается различная мебель (столешницы, ручки диванов) и элементы декора (вазы). Также он популярен при оформлении кухонь, поскольку не впитывает влагу, а также очень устойчив к химическим и термическим воздействиям, что является очень важным. Из камня делаются скульптуры и памятники.