Расположение и состав оборудования. Агрегаты широкополосных станов

Алгоритм выбора режима обжатий

Алгоритм расчета включает в себя расчет усилий прокатки по клетям, выбор максимального и минимального усилия прокатки по клетям. На первом этапе обжатие выбирается одинаковым по всем клетям, дальше идет расчет усилия. В клети, где усилие максимально обжатие уменьшается на 0,001мм от исходного, а где усилие минимальное обжатие в клети увеличивается на туже величину.

h= h +0,001;

h= h -0,001;

H-абсолютное обжатие в клети,

h=h -h ;

h -входная толщина,

h -выходная толщина.

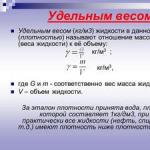

Связь h и P можно проследить из формул:

Р =р ср × b× l

где ![]() , следовательно:

, следовательно:

Р

=р ср × b×

![]() .

.

Блок-схема алгоритма расчета представлена на рис.1.

Блок-схема алгоритма выбора режима обжатий при

3. Ввод исходных данных

Количество клетей: 1-4.

Толщина подката, мм: 2-3.

Толщина полосы на выходе из клетей, мм: 0,5-0,55.

Ширина полосы, мм: 1130

Радиус рабочих валков, мм: 200-220.

Натяжение на разматывателе, МПа: 40

Межклетевое натяжение, МПа: 100-230 .

Натяжение на моталке, МПа: 30.

Коэффициенты для определения предела текучести металла в зависимости от упрочнения :

а = 34,6,

с = 0,6.

Коэффициенты трения по клетям стана находится в пределах:

![]() .

.

Текст программы

Текст программы написан на языке программирования Quick BASIK. Программа предназначена для расчета усилия прокатки и других энергосиловых параметров прокатки.

Расчет параметров выполнен для прокатки в условиях стана 1400 ПДС НЛМК.

REM ***** BASIC *****

"задание текстовых констант

const s1="Ввод исходных данных"

const s2="Количество клетей..."

const s3="Толщина подката..."

const s4="Толщина полосы на выходе"

const s5="-ой клети"

const s6=",мм..."

const s7="Скорость прокатки, м/с..."

const s8="коэффициент учитывающий природу смазки"

const s9="кинематическая вязкость смазки при 50 градусах, мм2/с"

const s10="Радиус рабочих валков, мм..."

const s11="Шерховатость рабочих валков, мкм..."

const s12="длинна дуги контакта"

const s13="введите исходный предел текучести, МПа..."

const s14="введите коэффициент a"

const s15="введите коэффициент n"

const s16="введите натяжение на разматывателе, МПа..."

const s17="ширина полосы, ... мм"

const s18="диаметр опорных валков,... мм"

const s19="коэффициент трения в подшибниках опорных валков..."

const s20="передаточное число редуктора..."

const s21="КПД клети"

const s22="Мощность одного двигателя привода клети...кВТ"

const s23="максимальный крутящий момент на валу двигателя...кН*м"

const s24="ввод номинальной частоты вращения... об/мин"

const s25="ввод максимальной частоты вращения...об/мин"

const s26="запас прочности двигателя... %"

const s27="натяжение на выходе"

const s28="максимальное давление металла на валки, МПа..."

"описание простых переменных

"описание простых переменных

dim n As integer

dim i As integer

dim a1 As string

dim r, k50,ksm,x0,p0,d,b, mp,dtr,kpd,nmax,ndn,ndm,omgn,omgm,nkl,a,n1,pmax

dim Sheet As Object

dim Cell As Object

Sheet=thiscomponent.getcurrentcontroller.activesheet

"ввод количества клетей

n=Val(InputBox(s2,s1,"1"))

"описание массивов

dim h(n),dh(n),e(n),v(n),mu(n),rz(n),l(n),del(n),psred(n),mdop(n),eps(n),ksi0(n)

dim s02(n),ts0(n),ts1(n),sig(n),ksi(n),hn(n),p(n),mtr(n),tau(n),mpr(n),t0(n),t1(n),ip(n),omg(n),nv(n),mdv(n),ndv(n)

"ввод ширины подката

b=val(Inputbox(s17,s1,"1130")

"ввод толщины подката

h(0)=val(Inputbox(s3,s1,"2"))

"ввод толщины полосы по клетям

a1=s4+chr(13)+STR(i)+s5+s6

h(i)=Val(inputbox(a1,s1,"1.1"))

"ввод передаточного числа по клетям

a1=s20+chr(13)+STR(i)+s5

ip(i)=Val(inputbox(a1,s1,"1.737"))

"диаметр опорных валков

d=val(Inputbox(s18,s1,"1400"))

"радиус рабочих валков

r=val(Inputbox(s10,s1,"200"))

"шерховатость валков rz

a1=s11+chr(13)+STR(i)+s5+s6

rz(i)=Val(inputbox(a1,s1,"7.28"))

"ввод скорости прокатки

v(n)=val(Inputbox(s7,s1,"3.9"))

"ввод исходного предела текучести

s02(0)=val(Inputbox(s13,s1,"230"))

"ввод коэффициентов кривой наклепа

a=val(Inputbox(s14,s1,"34.6"))

n1=val(Inputbox(s15,s1,"0.6"))

"ввод коэффицента смазки

ksm=val(Inputbox(s8,s1,"1"))

"ввод кинематической вязкости смазки при 50 градусах

k50=val(Inputbox(s9,s1,"30"))

"ввод коэффицента трения подшипников опорных валков

mp=val(Inputbox(s19,s1,"0,003"))

"ввод КПД клети

kpd=val(Inputbox(s21,s1,"0.95")

"ввод натяжения на разматывателе

sig(0)=val(Inputbox(s16,s1,"40"))

"ввод натяжения по клетям

a1=s27+chr(13)+STR(i)+s5

sig(i)=Val(inputbox(a1,s1,"140"))

"ввод мощности двигателя

nmax=val(Inputbox(s22,s1,"2540")

"ввод запаса прочности двигателя

zp=val(Inputbox(s26,s1,"5")

"ввод максимального давления металла на валки

pmax=val(Inputbox(s28,s1,"26")

"ввод номинальной частоты вращения

ndn=val(Inputbox(s24,s1,"290")

"ввод максимальной частоты вращения

ndm=val(Inputbox(s25,s1,"650")

"Расчет обжатий по клетям

dh(i)=h(i-1)-h(i)

e(i)=(h(0)-h(i))/h(0)*100

eps(i)=(h(i-1)-h(i))/h(i-1)*100

v(i)=v(n)*h(n)/h(i)

mu(i)=(ksm*(1+0.5*rz(i)))*(0.07-((0.1*v(i)^2)/(2*(1+v(i))+(3*v(i)^2))))/(1+0.25*(sqr(k50))-(0.005*k50))

s02(i)=s02(0)+a*e(i)^n1

ts0(i)=1.15*s02(i-1)

ts1(i)=1.15*s02(i)

ksi0(i)=1-(sig(i-1)/ts0(i))

ksi(i)=1-(sig(i)/ts1(i))

m10: l(i)=sqr(r*dh(i)+x0^2)+x0

del(i)=(mu(i)*2*l(i))/dh(i)

hn(i)=(ksi0(i)/ksi(i)*h(i-1)^(del(i)-1)*h(i)^(del(i)+1))^(1/2/del(i))

psred(i)=((ksi0(i)*ts0(i)*h(i-1)/(del(i)-2))*((h(i-1)/hn(i))^(del(i)-2)-1)+(ksi(i)*ts1(i)*h(i)/(del(i)+2))*((hn(i)/h(i))^(del(i)+2)-1))/dh(i)

if (psred(i)-p0)/psred(i)>0.05 then

x0(i)=(psred(i)*r)/95000

p(i)=(psred(i)*l(i)*b)/1000000

"момент на преодоление трения в ПЖТ

mtr(i)=(p(i)*mp*dtr)/1000

"коэффициент плеча равнодействующей

tau(i)=2*(hn(i)-h(i))/dh(i)

"момент на приводных концах валков

t0(i)=sig(i-1)*h(i-1)*b/1000

t1(i)=sig(i)*h(i)*b/1000

mpr(i)=2*p(i)*tau(i)*l(i)+mtr(i)+((t0(i)-t1(i))*r/1000)

"момент на валу двигателя

mdv(i)=mpr(i)/kpd/ip(i)

"мощность подводимая к концам валков

omg(i)=v(i)/r*1000

nv(i)=omg(i)*mpr(i)

ndv(i)=mdv(i)*omg(i)*ip(i)

omgn=(2*3.14*ndn)/60

omgm=(2*3.14*mdn)/60

nkl=(2*nmax)-((2*nmax)*zp/100)

mdop(i)=nkl/(omg(i)*ip(i))

print i,l(i),s02(i),psred(i)

print p(i),mdv(i),mdop(i),ndv(i)

"вывод результатов расчета в таблицу Calc

"вывод режимов прокатки

" Занесения толщины подката

Cell=sheet.getCellByPosition (2,3)

Cell.SetValue h(0)

" Занесения номера клети

" Занесения толщины полосы

Cell.SetValue h(i)

" Занесение абсолютного обжатия

Cell.SetValue dh(i)

" Занесение относительного обжатия

Cell.SetValue eps(i)

" Занесение суммарного обжатия

Cell.SetValue e(i)

" Занесение натяжения на разматывателе

Cell=sheet.getCellByPosition (6,3)

Cell.SetValue sig(0)

" Занесение натяжения в клети

Cell.SetValue sig(i)

"вывод энергосиловых параметров

" Занесения номера клети

" Занесения длинны дуги контакта

Cell.SetValue l(i)

" Занесение предела текучести

Cell.SetValue s02(i)

" Занесение среднего давления

Cell.SetValue psred(i)

" Занесение усилия прокатки

Cell.SetValue p(i)

Cell=sheet.getCellByPosition (10,2+i)

Cell.SetValue p(i)

" Занесение момента на валу двигателя

Cell.SetValue mdv(i)

" Занесение номинального момента

Cell.SetValue mdop(i)

" Занесение мощности на валу двигателя

Cell.SetValue ndv(i)

Cell=sheet.getCellByPosition (8,2+i)

Cell.SetValue ndv(i)

" Занесение номинальной мощности двигателя

Cell=sheet.getCellByPosition (9,3)

Cell.SetValue nkl

Cell=sheet.getCellByPosition (9,4)

Cell.SetValue nkl

Cell=sheet.getCellByPosition (9,5)

Cell.SetValue nkl

Cell=sheet.getCellByPosition (9,6)

Cell.SetValue nkl

" Занесение максимального давления металла на валки

Cell=sheet.getCellByPosition (11,3)

Cell.SetValue pmax

Cell=sheet.getCellByPosition (11,4)

Cell.SetValue pmax

Cell=sheet.getCellByPosition (11,5)

Cell.SetValue pmax

Cell=sheet.getCellByPosition (11,6)

Cell.SetValue pmax

"Обнуление строки

Cell=sheet.getCellByPosition (1,3+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (2,3+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (3,3+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (4,3+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (5,3+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (6,3+i)

Cell.setstring ""

"Обнуление строки

Cell=sheet.getCellByPosition (1,13+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (2,13+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (3,13+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (4,13+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (5,13+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (6,13+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (7,13+i)

Cell.setstring ""

Cell=sheet.getCellByPosition (8,13+i)

Cell.setstring ""

5. Результаты расчета.

Исходные данные:

Количество клетей в чистовой группе: 4.

Толщина полосы на входе в чистовую группу клетей, мм: 2,0.

Толщина полосы на выходе из чистовой группы клетей, мм: 0,5.

Ширина полосы, мм: 1130.

Радиус рабочих валков, мм: 200.

Коэффициенты для определения предела текучести металла в зависимости от упрочнения:

а = 34,6

Результаты расчета представлены в таблице 1, распределение обжатий по клетям показано на рис.2.

Таблица 1. Результаты расчета

Рис. 2. Распределение обжатия по клетям

Библиографический список

1. Коновалов Ю.В., Остапенко А.П., Пономарев В.И. Расчет параметров листовой прокатки. Справочник. - М.: Металлургия, 1986, 430 с.

2. Теория прокатки. Справочник/ А.И. Целиков, А.Д. Томленов, В.И. Зюзин и др.- М.: Металлургия, 1982.- 335 с.

3. Целиков А.И. Теория расчета усилия в прокатных станах. - М.: Металлургия, 1962 - 494 с.

| Введение |

||

| Характеристика листопрокатных цехов |

||

| Краткая характеристика ЛПЦ №1 |

||

| Краткая характеристика ЛПЦ №2 |

||

| Краткая характеристика ЛПЦ №3 |

||

| Краткая характеристика ЦГЦА (ЛПЦ №4) |

||

| Технология прокатки полос на шестиклетевом стане "1400" |

||

| Краткая техническая характеристика основного технологического оборудования шестиклетевого стана "1400" |

||

| Требования, предъявляемые к подкату для шестиклетевого стана "1400" |

||

| Требования, предъявляемые к прокату шестиклетевого стана "1400" |

||

| Подготовка стана к работе и его настройка |

||

| Задача рулона на стан |

||

| Прокатка полос на стане |

||

| Управление станом |

||

| Эксплуатация технологической смазки при прокатке |

||

| Эксплуатация валков, их перевалка и охлаждение |

||

| Контроль технологического процесса. Датчики и приборы технологического контроля |

||

| Техника безопасности при прокатке |

||

| Охрана труда при прокатке |

||

| Заключение |

||

Введение

Карагандинский металлургический комбинат, а ныне "АрселорМиттал Темиртау" входит в число пяти крупнейших предприятий металлургического комплекса стран СНГ, специализирующихся на производстве листового проката.

Датой его рождения считается 3 июля 1960 года. В этот день доменная печь № 1 выдала первый чугун. За прошедшие годы комбинат превратился в мощное современное предприятие с полным металлургическим циклом, производящее чугун, сталь, прокат широкого сортамента и назначения, а также продукты коксохимического производства и сырьё для строительной индустрии.

Предпосылкой для дальнейшего развития комбината послужило выгодное экономическое и географическое расположение, т. е. наличие коксующихся углей Карагандинского бассейна, близко расположенных месторождений железных и марганцевых руд Центрального и Восточного Казахстана, а также перспективных районов сбыта металлоконструкции.

На протяжении своей полувековой истории комбинат постоянно рос и развивался, вводил в строй новые производства, расширял номенклатуру выпускаемой продукции.

В 1964 году введен в эксплуатацию комплекс большегрузных мартеновских печей №1 и №2. Произведен выпуск первой плавки. 25 марта 1966 г. – введен в эксплуатацию слябинг "1150" (обжимной цех), а 9 января 1968 г. – введен в строй стан "1700" горячей прокатки (ЛПЦ-1). В дальнейшем был введен в работу 250-тонный конвертор, а в 1973 и 1983 годах цех холодной прокатки (ЛПЦ - 2) и первая очередь цеха жести (ЛПЦ - 3). В 1998 году введен в эксплуатацию цех горячего цинкования и алюминирования, к маю 2002 года была закончена и введена в эксплуатацию вторая линия непрерывного горячего цинкования в составе ЦГЦА. 18 января 2005 г. – была запущена первая линия МНЛЗ, получен первый непрерывно - литой сляб. 3 ноября 2005 г. – запущена линия по производству окрашенного проката.

В 1995 году Карагандинский металлургический комбинат вошел в состав LNM Group (с декабря 2004 г. Mittal Steel Company) и зарегистрирован как Акционерное общество "ИСПАТ КАРМЕТ". Позднее в состав АО "ИСПАТ КАРМЕТ" также были введены часть шахт Карагандинского угольного бассейна с образованием угольного департамента АО "ИСПАТ КАРМЕТ" и ТЭЦ - 2. В декабре 2004 года, в связи с изменением торговой марки, АО "ИСПАТ КАРМЕТ" был переименован в АО "Миттал Стил Темиртау". В связи с объединением двух крупнейших мировых производителей стали Arcelor и Mittal Steel Company в сентябре 2007 года АО "Миттал Стил Темиртау" переименован АО "АрселорМиттал Темиртау". АО "АрселорМиттал Темиртау" является крупнейшим в Казахстане металлургическим предприятием с полным металлургическим циклом и проектной мощностью 4,5 млн. тонн проката в год.

На сегодняшний день АО "АрселорМиттал Темиртау" представляет собой:

Коксохимическое производство в составе шести коксовых батарей производственной мощностью 3,7 млн. тонн кокса в год. Сырьем коксохимического производства служат коксующиеся угли Карагандинского угольного бассейна;

Аглодоменное производство. Сырьем для доменной плавки является агломерат, окатыши, кокс. В качестве дополнительного топлива применяется вдувание мазута. Выплавляемый чугун предназначен для переработки в конверторном цех. Производственная мощность доменного цеха составляет 5,7 млн. тонн чугуна в год;

Сталеплавильное производство. В составе: миксерное отделение (2 миксера), участок выплавки стали (3 конвертера), участок доводки металла, две установки печь - ковш, 2 машины непрерывного литья заготовок, два цеха обжига извести, смоломагнезитный цех, копровый цех. Выплавка кипящих, полуспокойных, спокойных и низколегированных марок стали;

Прокатное производство состоит из цехов:

Листопрокатный цех №1, производит горячекатаный прокат в рулонах и листах толщиной от 2,0 до 12,0 мм., а также штрипс для электросварных труб. Мощность цеха 4600 тыс. тонн в год;

Листопрокатный цех №2, производит холоднокатаный прокат толщиной от 0,5 до 2,0 мм., штрипс для электросварных труб, а также прокат кровельный. Мощность цеха 1300 тыс. тонн в год;

Листопрокатный цех №3 (цех жести), производит жесть черную и белую для консервирования толщиной от 0,18 до 0,36 мм., а также прокат кровельный. Мощность цеха 750 тыс. тонн в год;

Цех горячего цинкования и алюминирования (листопрокатный цех №4), производит прокат с цинковым и алюмоцинковым покрытием и окрашенный прокат;

Сортопрокатный цех, производит мелко- и среднесортовой прокат широкого сортамента. Мощность цеха 400 тыс. тонн в год.

1 Характеристика листопрокатных цехов

1.1 Краткая характеристика ЛПЦ №1

Датой рождения листопрокатного цеха № 1 можно считать 6 января 1968 года, когда был подписан акт приемки прокатного стана "1700" в эксплуатацию.

Листопрокатный цех № 1 был построен государственным союзным институтом "Стальпроект".

ЛПЦ № 1 производит горячекатаную рулонную и листовую сталь, подкат для цеха холодной прокатки и цеха жести толщиной 2,0-12 мм, шириной 900-1500 мм.

В состав цеха входят: высокоавтоматизированный широкополосный стан "1700" производительностью 4600 тыс.т в год; четыре нагревательные методические печи; отделение отделки с двумя агрегатами поперечной резки, агрегатами продольной резки и агрегатом по производству лонжеронных полос.

В листопрокатном цехе № 1 имеются три отделения: термическое, стан "1700" и адьюстаж.

В термическом отделении в четырех методических печах слябы нагреваются до температуры прокатки. На стане в клетях черновой группы слябы обжимаются до толщины подката, необходимого для получения в клетях чистовой группы готового листа. Обжатие кромок раската до необходимых размеров ширины полосы производится в вертикальном окалиноломателе и вертикальных валках универсальных клетей №2-5.

Полосы, прокатанные на чистовой группе, для обеспечения необходимых механических свойств перед смоткой в рулоны охлаждаются водой с помощью специальной душирующей установки, которая расположена между моталками и чистовой группой стана.

Все полосы, прокатанные на стане, подвергаются смотке на трех моталках. Смотанные рулоны в потоке взвешиваются на весах.

На адьюстаже производится складирование прокатанных на стане рулонов металла, отгрузка их потребителю, дальнейшая обработка рулонов на агрегатах поперечной резки № 1 и № 2 для разделки их на лист.

С агрегатов поперечной резки пачки листов поступают на склад готовой продукции для упаковки обручкой, а также на агрегат нормализации для термообработки листов.

Готовая продукция в пачках листов и рулонах грузится на железнодорожный транспорт для отправки заказчикам.

Другая часть горячекатаных рулонов поступает на склад в цеха холодной прокатки (ЛПЦ №2 и ЛПЦ №3) для дальнейшего передела.

Кроме горячекатаного листового проката листопрокатный цех №1 занимается также отгрузкой товарных сляб.

1.2 Краткая характеристика ЛПЦ №2

ЛПЦ №2 введен в эксплуатацию в 1973 году. Проектная мощность цеха

1,3 миллиона тонн в год, продукция - холоднокатаные листы и рулоны толщиной от 0,5 до 2,0 мм., шириной от 850 до 1400 мм.

В составе цеха имеется четыре отделения: травильное, прокатное, термическое и отделение листоотделки.

Горячекатаные рулоны обрабатываются в травильных линиях для удаления с поверхности полос окалины в растворе соляной кислоты. После травления, промывки и сушки производится обрезка кромок, затем полосы сматываются в укрупненные рулоны. Одна часть травленых рулонов передается на шестиклетевой прокатный стан цеха жести (ЛПЦ №3) другая - на пятиклетевой стан холодной прокатки своего цеха. На стане производится прокатка с применением технологической смазки. Прокатанные рулоны поступают в термическое отделение для "светлого" отжига в атмосфере защитного газа в колпаковых печах.

Часть прокатанных рулонов передается в ЦГЦА (ЛПЦ №4) в состоянии прокатки.

Отожженные рулоны подвергаются дрессировке для получения требуемого качества поверхности, планшетности полос, а так же заданных физико-механических свойств готового проката.

В отделении листоотделки после дрессировки рулонов, производится отрезка кромок и резание полосы на мерные длины, и на агрегатах продольной резки, производится резка полосы на стальные листы.

Полученные рулоны и пачки листов передаются на участок упаковки, где производится их упаковка и маркировка, после чего следует отгрузка. Имеется возможность производить промасливание проката.

1.3 Краткая характеристика ЛПЦ №3

31 декабря 1983 года была принята в эксплуатацию первая очередь цеха жести мощностью 445,0 тысяч тонн в год, в том числе 375 тысяч тонн луженой электролитической жести. 31 декабря 1986 года актом рабочей комиссии была введена в эксплуатацию вторая очередь цеха жести мощностью 155,0 тысяч тонн. В 1989 году была введена в эксплуатацию третья очередь цеха жести мощностью 155,0 тысяч тонн в год.

Цех жести предназначен для производства жести с покрытием оловом, жести черной, ленты, полос из декапированной, кровельной и конструкционной стали в листах и рулонах.

ЛПЦ №3 состоит из четырех отделений:

Прокатное отделение;

Термическое отделение;

Лудильное отделение;

Адьюстаж;

На рисунке 1. изображена схема расположения агрегатов в цехе.

1- непрерывный шестиклетевой стан "1400"; 2- агрегат электролитической очистки №1; 3- агрегат электролитической очистки №2; 4- отделение колпаковых печей и печных стендов; 5- агрегат непрерывного отжига жести №1; 6- агрегат непрерывного отжига жести №2; 7- двухклетевой прокатно-дрессировочный стан; 8- двухклетевой дрессировочный стан; 9- агрегат продольной резки и подготовки полосы№1; 10- агрегат продольной резки и подготовки полосы №2; 11- агрегат продольной резки и подготовки полосы №3; 12- агрегат электролитического лужения №1; 13- агрегат электролитического лужения №2; 14- агрегат электролитического лужения №3; 15- агрегат поперечной резки жести №1; 16- агрегат поперечной резки жести №2; 17- агрегат поперечной резки листов и жести; 18- агрегат упаковки пачек листов; 19-трубоэлектросварочный агрегат; 20-передаточные телеги.

Рисунок 1. Схема расположения агрегатов в ЛПЦ №3

В состав прокатного отделения входят: непрерывный шестиклетевой стан "1400" (1 шт.), двухклетевой прокатно-дрессировочный стан (1 шт.) и двухклетевой дрессировочный стан (1 шт.).

Термическое отделение включает в себя: агрегат электролитической очистки (2 шт.), агрегат непрерывного отжига жести (2 шт.), отделение колпаковых печей (68 печей и 168 печных стендов)

Лудильное отделение состоит из: агрегат продольной резки и подготовки полосы (3 шт.), агрегат электролитического лужения (3 шт.) со встроенным агрегатом поперечной резки (3 шт.).

В составе адьюстажа имеются: агрегат поперечной резки листов и жести (1 шт.), агрегат поперечной резки жести (2 шт.), агрегат упаковки пачек листов (1 шт.)

Подкатом для цеха жести служит горячекатаный металл в рулонах массой до 30 тонн. Травленые рулоны из ЛПЦ №2 поступают на шестиклетевой стан. В головной части стана производится сварка полос в непрерывную ленту, которая поступает в прокатный стан. На стане с применением технологической смазки производится прокатка жести и холоднокатаных полос. Прокатанные полосы сматываются в рулоны.

После прокатки рулоны массой до 30 тонн подвергаются очистке от технологической смазки на агрегатах электролитической очистки и передаются на рекристализационный отжиг в колпаковые печи или башенные печи агрегатов непрерывного отжига. В целях улучшения пластичности и физико-химических характеристик металла, отожженные рулоны подвергают дрессировке на двухклетевом дрессировочным стане "1400" или прокатке на тончайшую жесть на прокатно-дрессировочном стане.

Рулоны так называемой чёрной жести не предназначенные для лужения передаются на адьюстаж для порезки на листы, сортировки, упаковки и отгрузки потребителям.

Рулоны, предназначенные для производства белой жести передаются на агрегаты продольной резки и подготовки полосы, где после обрезки кромок, вырезки дефектов, обрезки передних и задних концов рулонов, и сварке их на стыкосварочной машине, формируются рулоны для агрегатов электролитического лужения.

При лужении жести на скорости выше 3-4 м/сек, полосы на агрегатах лужения сматываются в рулоны с последующей резкой на листы, сортировкой, укладкой в пачки, взвешиванием, упаковкой и маркировкой на отдельно стоящем агрегате поперечной резки или участках резки агрегатов лужения.

На агрегатах лужения предусмотрено получение белой жести, имеющей различную толщину оловянного покрытия на разных сторонах полосы. После сортировки и упаковки пачек жести готовая продукция отгружается потребителям.

1.4 Краткая характеристика ЦГЦА (ЛПЦ №4)

В цехе эксплуатируются два агрегата горячего алюмоцинкования (АНГА), цинкования (ЛНГЦ), и линия нанесения полимерных покрытий (ЛНПП).

Проектная мощность агрегата алюмоцинкования 320 тысяч тонн в год, сортамент алюмоцинковая продукция в плоских и профилированных листах, и в рулонах, толщиной от 0,4 до 2,0 мм и шириной от 750 до 1450мм. В эксплуатацию введен в 1998 году.

Проектная мощность агрегата цинкования 300 тысяч тонн в год, сортамент: оцинкованная продукция в листах и рулонах, толщина 0,2-1,6 мм, ширина 700-1450 мм. В эксплуатацию введен в 2002 году.

Технология производства проката с алюмоцинковым и цинковым покрытиями включают в себя операции по подготовке полос, нанесение покрытия в ванне с расплавом металла и операции по пассивации поверхности. Возможно производить дрессировку полос с покрытием.

Производственная мощность линии полимерных покрытий - 85 тысяч тонн в год. Продукция - металл с лакокрасочным и полимерным покрытиями, толщиной от 0,25 до 1,6 мм, шириной 650-1370мм.В эксплуатацию введена в 2006 году.

Технология производства проката с полимерным покрытием включают в себя операции по подготовке полос, нанесение краски (нанесение грунтовочного слоя и слоя основной краски производится роликами в окрасочных камерах) и сушки покрытия в печи.

Продукция поставляется в пачках и рулонах после упаковки и маркировки. Могут производиться профили стальные листовые с трапециевидными гофрами с толщиной основы 0,7-0,9 мм и шириной 750-845 мм.

2 Технология прокатки полос на шестиклетевом стане "1400"

2.1 Краткая техническая характеристика основного технологического оборудования шестиклетевого стана "1400"

Оборудование стана по своему назначению условно разделяется на следующие основные части:

Головная часть, в которую входят механизм подачи и размотки рулонов, правки, сварки и транспортирования полосы с натяжением;

Петлевое устройство, включающее механизм создания натяжения, поддержания и центрирования полосы для обеспечения непрерывной работы стана во время остановок головной части для сварки полос;

Входная часть, обеспечивающая подачу полосы из петлевого устройства в клеть № 1 и содержащая натяжные устройства, петлевую яму для развязки по натяжениям, гильотинные ножницы для разрезания полосы при выпуске ее из клети;

Собственно стан, состоящий из шести клетей со вспомогательными механизмами;

Выходная часть, включающая летучие ножницы, механизм смотки полосы, съемки, взвешивания и транспортировки готовых рулонов.

Схема стана представлена на рисунке 2.

1-разматыватель №1; 2-разматыватель №2; 3-роликовая листоправильная машина; 4-гильотинные ножницы; 5-стыкосварочная машина с гратоснимателем; 6-натяжное устройство №1; 7-направляющие ролики; 8-петлевое устройство; 9-натяжное устройство №2; 10-натяжное устройство №3; 11-петлевая яма; 12-рабочие клети кварто; 13-обводные ролики; 14-летучие ножницы; 15-моталка №1; 16-моталка №2; 17-измеритель натяжения полосы; 18-измеритель толщины полосы; 19-проводковый стол.

Рисунок 2. Схема непрерывного шестиклетевого стана "1400"

Основным режимом работы стана является бесконечная прокатка. При бесконечной прокатке стан освобождается от полосы только при переходе на новый профиль полосы и при перевалках.

Состав основного оборудования:

Головная часть:

Основными механизмами головной части являются разматыватели №1 и №2, листоправильная машина, стыкосварочная машина и натяжное устройство №1.

Разматыватели №1 и №2 консольного типа с понижающим редуктором. Передаточное число редуктора i=3,92, максимальное натяжение полосы 34,3x103 Н(3,5 тс).

Роликовая листоправильная машина состоит из двух рядов рабочих роликов (9 шт.), между которыми пропускаются концевые участки полос, подвергающиеся правке, и подающих роликов.

Стыкосварочная машина состоит из следующих основных узлов: собственно стыкосварочная машина, гратосниматель, устройство для установки заднего, конца полосы, устройство для установки переднего конца полосы, ножницы для подготовки концов полос к сварке.

Натяжное устройство № 1 состоит из трех роликов диаметр каждого ролика 1000 мм.

Петлевое устройство:

Натяжение полосы создается приводом вращения барабана, связанного канатом с тележкой, на которой установлены два ролика. Ролики огибаются полосой, создавая две горизонтальные петли (4 ветви).Канатный барабан, связан канатом с тележкой, на которой установлены два ролика. Ролики огибаются полосой, создавая две горизонтальные петли (4 ветви). Диаметр канатного барабана - 1,4 м; скорость перемещения тележки - до 1,25 м/с, максимальное натяжение каната - 11,2x104 Н (11,4 тс).

Входная часть:

Основные механизмы входной части стана - натяжное устройство № 2, натяжное устройство № 3. Натяжное устройство № 2 состоит из трех роликов диаметром 1000 мм. каждый. Натяжное устройство № 3 состоит из двух роликов диаметром 1000 мм. каждый.

Между натяжными устройствами № 2 и № 3 расположена петлевая яма, в которой полоса транспортируется без натяжения. Это позволяет произвести развязку по натяжению головной и входной частей стана.

Шестиклетевой стан 1400:

Собственно стан состоит из шести клетей кварто. Передаточные числа редукторов клетей соответственно: i1 =2,28, i2 =l,58, i3 =1,17, i4 =0,885, i5 =0,685, i6 =0,57.

Клети стана оборудованы электромеханическими нажимными устройствами, системами охлаждения валков и подачи технологической смазки (клети №5, №6), системой противоизгиба и дополнительного изгиба рабочих валков, системой автоматизации технологического процесса.

Характеристика валков шестиклетевого стана "1400" дана в таблице 1.

Таблица 1

Характеристика валков шестиклетевого стана "1400"

Выходная часть:

Основные механизмы выходной части стана: обводные ролики, летучие ножницы, моталки №1 и №2, ленточный транспортер №2, коллектор подачи горячего воздуха, для удаления остатков охлаждающей жидкости с полосы (Т °С подаваемого воздуха 50-100°).

Обводное устройство состоит из двух роликов - обводного и прижимного, диаметром 400 и 300 мм соответственно.

Летучие ножницы барабанного типа, состоят из двух ножевых барабанов: верхний диаметр - 353,57 мм, нижний - 404,08 мм. Между барабанами зубчатое зацепление с отношением зубьев 1,143. Совпадение ножей происходит через каждые 8 оборотов верхнего барабана. Количество ножей на каждом барабане - 1.

Моталки № 1, №2 консольного типа, безредукторные. Максимальное натяжение, создаваемое моталкой, до 49x103 Н (5 тс).

Система транспортеров состоит из четырех транспортеров, между лентами которых установлены удерживающие электромагниты, две откидывающиеся проводки. Транспортер № 3 - стационарный, транспортеры №1, №2, №4 - подвижные.

Стан оборудован загрузочными и отводящими транспортерами соответственно в головной и хвостовой частях и механизмами установки валков, механизмами перевалки рабочих и опорных валков, весами для взвешивания рулонов на отводящем транспортере № 1. Для ремонта, обслуживания стана, подачи рулонов для прокатки и транспортировки их после прокатки установлены электромостовые краны, крановые скобы которых для исключения травмирования рулонов снабжены накладками.

2.2 Требования, предъявляемые к подкату для шестиклетевого стана "1400"

Подкатом для шестиклетевого стана 1400 служат рулоны горячекатаных полос с обрезной кромкой, очищенных от окалины в непрерывно - травильном агрегате. Качество поверхности и геометрические размеры подката должны соответствовать требованиям ЗТУ 309-211 -2003.

Рулоны горячекатаных полос, используемых в качестве подката, должны иметь следующие параметры:

2.3 Требования, предъявляемые к прокату шестиклетевого стана "1400"

Продукцией шестиклетевого стана "1400" являются рулоны холоднокатаных полос, предназначенных для производства на последующих переделах: жести по ГОСТ 13345-85, ASTM А 623 М - 86, ASTM А 623 М - 02, JIS G 3303 - 87, JISG 3303: 2002, EN 10203 - 1991, EN 10202: 2001, и тонколистового проката по ГОСТ 16523-89, ГОСТ 9045-93, EN 10130 - 91, EN 10130 - 98, DIN 1623 - 83, DIN 1623 - 86, ASTM А 611 М - 89, ASTM А 366 М - 91, ASTM А 568 М - 96, JIS G 3141 - 96, ТУ 14-11-262-89.

Предельные значения размеров готовых холоднокатаных полос должны быть:

Рулоны готовых холоднокатаных полос, полученных после прокатки на стане "1400", должны иметь следующие параметры:

2.4 Подготовка стана к работе и его настройка

Подготовка стана к работе и его настройка осуществляется после ремонтов, перевалок прокатных валков и других профилактических остановок стана. Настройка (перенастройка) стана производится также и при изменении толщины и ширины прокатываемого металла.

Подготовка стана к прокатке основного сортамента включает в себя перечисленные ниже мероприятия:

Проверка состояния двухлысочных сочленений шпиндельных соединений клетей №5 и №6 производится механослужбой. Износ не должен превышать 30% эксплуатационного допуска на посадку.

Данная проверка обусловлена необходимостью исключения возмущений, вызывающих образование периодической разнотолщинности, увеличение порывности и других негативных факторов.

Проверка обвязки тензороликов измерителей натяжений в межклетевых промежутках с целью обеспечения стабильности натяжений производится еженедельно.

Проверка правильности калибровки показывающих приборов натяжения технологических режимов производится по мере необходимости.

Проверка состояния коллекторов охлаждения производится под контролем старшего вальцовщика слесарями СООЖ при перевалках рабочих валков с целью обеспечения стабильности теплового профиля валков. При наличии засоренных отверстий их прочищают специальным крючком или промывают коллектор под давлением.

Подготовка прокатных валков осуществляется в соответствии с требованиями ТИ ПЖ-19-2006.

Установка рабочих и опорных валков после их завалки в клеть производится включением нажимного устройства, причем верхний опорный валок опускается до появления дополнительной нагрузки на двигатели нажимных винтов (электромеханическое нажимное устройство).

Выверка рабочих валков на параллельность после их завалки в клеть производится для обеспечения равномерности обжатий по ширине полосы посредством отпечатка на образце металла длиной 1,5-2,0 м.

Для образования требуемого теплового профиля рабочих валков осуществляется их разогрев, который выполняется в следующем порядке:

После перевалки опорных валков всех клетей разогрев осуществляется прокаткой полос:

После перевалки рабочих валков всех клетей разогрев осуществляется прокаткой полос:

После перевалки рабочих валков клетей №5, №6 и №1, №4 разогрев осуществляется прокаткой полос:

После перевалки рабочих валков клети №6 разогрев осуществляется прокаткой полос:

После перевалки рабочих валков клети №5, №6 или остановки стана не более чем на 2 часа разогрев стана осуществляется прокаткой полос:

В остальных случаях разогрев стана осуществляется прокаткой 20 т. жести толщиной 0,25 - 0,36 мм.

При разогреве стана скорость прокатки должна быть не более 10-12 м/с, а ширина полос, используемых для разогрева валков, не должна быть менее ширины прокатываемого в дальнейшем металла.

Выявленные при подготовке стана к работе замечания устраняются, после чего делается вывод о готовности стана к прокатке основного сортамента.

При настройке стана выполняются следующие работы:

Выбираются соответствующие режимы обжатий, скорости и натяжений по клетям;

Выбираются необходимые уставки толщины перед клетью № 1, за клетями №2 и №6;

Настройка САРТиН (система автоматического регулирования толщины и натяжения) и САРПФ (система автоматического регулирования профиля и формы), которая производится в соответствии с требованиями "Инструкции о порядке включения, отключения и проверки комплекса системы автоматического регулирования толщины и натяжений полосы на шестиклетевом стане "1400";

Окончательная настройка валков, осуществляемая по направлению изгиба переднего обжатого конца полосы при выходе его из клетей, при смещении полосы от оси прокатки вправо необходимо опустить правый нажимной винт или поднять левый, при смещении полосы влево - опустить левый нажимной винт или поднять правый.

Прокатка жести осуществляется в номинальную толщину с допуском ± 0,01мм.

2.5 Задача рулона на стан

Рулоны подката поплавочно краном устанавливаются на приемный стеллаж перед станом таким образом, чтобы торец рулона совпадал с нанесенными на стеллаже метками. Обвязочная лента снимается вручную. Одновременно производится осмотр торцевых участков рулона. При наличии на них дефектов кромки типа "рванина", "заворот" дефектные участки отмечаются мелом.

Со стеллажа рулоны снимаются загрузочной балкой и передаются на загрузочную тележку. Подъемным столом загрузочной тележки рулон центрируется по оси разматывателя, затем надевается на барабан разматывателя и фиксируется на нем.

С помощью скребкового отгибателя передний конец полосы отделяется от рулона и подается в правильно-тянущие или подающие ролики в зависимости от того какой разматыватель (№ 1 или № 2) готовится к работе.

Конец полосы останавливается правильно-тянущими или подающими роликами и остается в таком положении до окончания размотки предыдущего рулона. После того как скорость головной части стана снижается до заправочной, задний конец предыдущего рулона сходит с разматывателя, проходит через листоправильную машину и останавливается под гильотинными ножницами, встроенными в комбинированную стыкосварочную машину, для выравнивания концов полос перед сваркой.

После установки заднего конца предыдущей полосы под сварку в листоправильную машину к гильотинным ножницам подается передний конец следующего рулона, который также устанавливается под сварку.

При задаче в стан полос после установки переднего конца под сварку на каждом рулоне производится замер профиля с помощью радиоизотопного толщиномера непрерывного действия TPJI-6-1C.

При величинах выпуклости, клиновидности, утолщений и утонений профиля подката и качества поверхности не соответствующих требованиям ЗТУЗ 09-211-2003, на рулон с отклонениями составляется акт за подписью мастеров прокатного и травильного отделений, а также контрольных мастеров ОТК ЛПЦ-2,3- Актированный металл прокатывается в соответствии с требованиями ЗТУ 309-211-2003.

Рулон с отклонениями профиля прокатывается в соответствии с решением комиссии.

Подготовленные к сварке концы полос свариваются, снимается грат, встроенным в стыкосварочную машину гратоснимателем, и сдувается металлическая стружка с полосы.

Для заполнения петлевого устройства полосой, привод головной части включается на повышенную скорость. Транспортировка полосы в головной части производится натяжным устройством № 1, натяжение полосы создается разматывателем №1 и №2.

В процессе заполнения петлевого устройства контролируется состояние поверхности и кромки подката. При наличии поверхностных дефектов типа "сквозные разрывы", "грубые плены", "продиры", не вырезанных на НТА, а также дефектов на кромке, отмеченных при установке рулона на разматыватель, дефектные участки удаляются на ножницах стыкосварочной машины (ССМ), а полоса сваривается.

Дефектные участки полосы маркируются номером плавки и рулона, ставятся в специальную кассету, где хранятся в течение не менее 24 часов.

Через петлевое устройство полоса транспортируется натяжным устройством №2.

В петлевом устройстве натяжение полосы создается приводом тележки с двумя барабанами, с помощью которых создаются две петли полосы.

Для центрирования полосы в петлевом устройстве установлены поворотные барабаны, оборудованные системами автоматического центрирования.

Натяжным устройством №2 полоса подается в петлевую яму со свободной петлей, облегчающей центрирование полосы перед входом в стан с помощью центрирующих роликов № 3.

Из петлевой ямы полоса вытягивается первой клетью стана. Для создания натяжения полосы при входе в первую клеть установлено натяжное устройство № 3 и роликовый пресс-стол.

Заправка переднего конца полосы в стан производится на установленной для каждой клети скорости.

После заправки полосы в стан ее передний конец задается на одну из моталок.

2.6 Прокатка полос на стане

Процесс прокатки полос на стане включает в себя следующие режимы:

Разгон стана до рабочей скорости;

Прокатка на рабочей скорости;

Замедление стана.

Номинальные значения параметров прокатки приведены в таблице 2.

Разгон стана до рабочей скорости осуществляется после заправки переднего конца полосы на одну из моталок, после пропуска сварного шва или дефектного участка. Темп разгона должен соответствовать значению, указанному в таблице 2.

Таблица 2

Номинальные параметры прокатки

Продолжение таблицы 2

| Скорость движения полосы за клетью №6, м/с |

33, не более |

| Скорость движения полосы при разрезании ее на рулоны и заправке на моталку, м/с |

не менее 2,0 |

| Скорость пропуска сварного шва, м/с |

|

| Скорость заправки полосы: в головной части, м/с во входной части, м/с в клети, м/с |

от 0,75 до 2,0 включ. |

| Скорость выпуска заднего конца полосы из клетей, м/с |

от 0,75 до 2,0 включ. |

| Скорость при толчках, м/с |

|

| Нормальный темп разгона стана, м/с |

|

| Нормальный темп замедления стана, м/с |

|

| Форсированный темп замедления стана, м/с |

|

| Нормальный темп разгона, замедления головной части, м/с |

|

| Запас полосы в петлевом устройстве, м |

|

| Давление металла на валки при прокатке Н(Тс) |

Замедление стана производится с темпом, определенным таблицей 2, в следующих случаях:

При пропуске сварного шва или дефектного участка до скорости пропуска сварного шва;

После намотки рулона заданного диаметра на барабан одной из моталок до скорости движения полосы при разрезании ее на рулоны;

При выпуске заднего конца полосы со стана до скорости, предусмотренной таблицей 2.

Снятие готовых полос со стана, их приемка и назначение на последующую переработку.

После намотки рулона заданного диаметра скорость стана снижается до скорости, обеспечивающей работу САРТиН, полоса разрезается вручную или летучими ножницами. Задний конец полосы доматывается на моталку.

С помощью вспомогательных механизмов моталки и снимателя рулон снимается и перемещается к транспортеру № 1 уборочного устройства, где производится его обвязка.

Уборочным устройством рулоны передаются в отделение химической очистки (съем рулона с транспортера № 1) или к агрегатам непрерывного отжига (съем рулона с транспортера № 3) и колпаковым печам (съем рулона с транспортера № 4).

Для взвешивания рулонов в уборочном устройстве установлены весы.

Одновременно с домоткой заднего конца полосы, передний конец следующей полосы задается на другую моталку с помощью ленточных транспортеров. Закрепление полосы на барабане моталки осуществляется за-хлестывателем, который после намотки нескольких витков отводится в сторону.

После снятия рулонов готовых полос со стана старшим вальцовщиком на каждом третьем прокатанном рулоне, начиная с первого от перевалки рабочих валков или после порыва, оценивается качество поверхности полосы. С этой целью от оцениваемых рулонов вырезаются образцы. Длина образца должна быть не менее 3,0 мм.

Назначение металла после шестиклетевого стана на последующий отжиг определяется заданием ПРБ.

Каждый прокатанный рулон должен иметь маркировку, нанесенную несмываемой краской на протертую ветошью поверхность, в которой указаны:

Номер плавки;

Марка стали;

Размеры полосы;

Размер и масса рулона;

Номер бригады.

2.7 Управление станом

Управление станом осуществляется с десяти постов управления (ПУ), семи рабочих мест и двадцати местных рабочих мест.

С центрального поста управления (ЦПУС) осуществляется выбор режимов работы механизмов стана и технологических систем, выбор режима прокатки, управление механизмами стана и технологическими системами в автоматическом и полуавтоматическом режимах, настройка стана на заданную программу прокатки, управление локальными системами, контроль технологических параметров стана и электрических параметров главных приводов, контроль запаса полосы в петлевом устройстве с помощью УВМ во всех предусмотренных режимах.

С ПУ №1-6 осуществляется управление скоростными режимами стана, нажимными винтами, механизмами установки валков, центрирующими роликами и проводковым столом перед клетью (крышками картера клети), контроль положения нажимных винтов, давления металла на валки, скорости клети, межклетевого натяжения. С ПУ №1 осуществляется также управление станом при пропуске сварного шва и выпуска заднего конца полосы, совместный толчок натяжных устройств № 2 и № 3, управление гильотинными ножницами.

2.8 Эксплуатация технологической смазки при прокатке

В качестве технологической смазки при прокатке жести используется пальмовое масло и его модификации. Смазка полосы при прокатке реализуется посредством водомасляной смеси (ВМС) и смазывающе-охлаждающей жидкости (СОЖ).

ВМС получают смешением технологической смазки с обессоленной водой. В качестве СОЖ используется жидкость, образующаяся в результате эмульгирования химически очищенной водой технологической смазки из ВМС.

Подача ВМС и СОЖ на полосу при прокатке должна обеспечивать:

Снижение сил трения;

Теплоотвод от валков;

Образование минимума продуктов износа валков и полосы;

Минимальное разложение смазки при прокатке;

Лёгкость удаления с полосы продуктов износа валков и полосы, продуктов разложения технологической смазки.

Для приготовления ВМС и подачи её через форсунки на прокатываемую полосу перед пятой и шестой клетями предназначены станции технологической смазки (Т-1 и Т-2), включающие бак - мешалки, трубопроводы подачи и слива ВМС и соответствующие насосы.

ВМС из бака - мешалки непрерывно подаётся в соответствующие клети стана. Подача ВМС в клети производится открытием запорных клапанов на клетях после задачи переднего конца полосы. При остановках стана подача ВМС на полосу прекращается закрытием запорных клапанов. При прокатке полосы перебои в подаче смазки не допускаются.

Охлаждение рабочих валков производится при прокатке всех видов продукции подачей СОЖ на все клети, начинается одновременно с прокаткой и прекращается при остановках стана. Подача СОЖ на стан производится по трем системам с нормируемым расходом. Регулировка подачи СОЖ осуществляется подбором диаметра и количества форсунок, устанавливаемых в коллекторах по клетям.

Ревизию и чистку форсунок СОЖ проводит во время плановых перевалок опорных валков технологический персонал СООЖ под контролем технологического персонала прокатного отделения. Промывку наружной стороны коллекторов СОЖ в клетях горячей химочищенной водой проводит технологический персонал стана во время ППР.

Система циркуляции СОЖ включает отстойники для её очистки, холодильники для охлаждения до регламентируемой температуры и насосы для подачи на стан, расположенные в технологическом подвале.

2.9 Эксплуатация валков, их перевалка и охлаждение

Эксплуатация, учет стойкости и перевалка прокатных валков производится в соответствии с требованиями ТИ ПЖ-19-2006.

Периодичность перевалок опорных и рабочих валков контролируется по документам АСУШПС, книгам перевалок прокатного отделения.

Расхождение в диаметрах одной пары рабочих валков стана должно быть не более 1,5 мм. Расхождение в диаметрах опорных валков для любой клети стана - не более 50 мм.

В клетях №3, №4, №6 должны применяться рабочие валки со шлифованной поверхностью бочки, в клетях №1, №2, №5 - с поверхность насеченной дробью. Допускается применение шлифованных валков во всех клетях стана и несеченных валков в клети №3, №4, №6.

Шероховатость поверхности рабочих валков в клети № 5 с насеченной поверхностью должна быть Ra=2,5-3,0 мкм.

Насечка валков производится на дробеметной машине в соответствии с требованиями ТИ ПЖ-19-2006.

Периодичность перевалок рабочих валков осуществляется в соответствии с требованиями таблицы 3.

Таблица 3

Периодичность перевалки рабочих валков клетей

Допускается после прокатки плановых норм жести прокатка полос для кровли в объеме до 300 т.

Периодичность перевалок опорных валков должна соответствовать требованиям таблицы 4.

Таблица 4

Периодичность перевалок опорных валков

Охлаждение валков осуществляется смазывающе-охлаждающей жидкостью (СОЖ), которая должна обеспечивать эффективное снижение сил трения и максимальный теплоотвод от валков на всех рабочих клетях.

2.10 Контроль технологического процесса. Датчики и приборы технологического контроля

При поступлении подката на стан производится контроль соответствия

данных маркировки рулонов и данных накладной ведомости. Контроль профиля поперечного сечения подката осуществляется старшим вальцовщиком или старшим оператором головной части стана на каждом задаваемом в стан рулоне. Металл с обнаруженными перед клетью № 1 дефектами: сквозные разрывы, плена и др. прокатывается на пониженной скорости.

Контроль формы полосы после прокатки осуществляется по показаниям стрессометра за клетью № 6 или визуально. Старшим вальцовщиком контролируется качество каждого прокатанного рулона. Качество поверхности полосы оценивается старшим вальцовщиком на каждом третьем прокатанном рулоне, начиная с первого рулона, после перевалки рабочих валков или после порыва по образцам, вырезанным из этих рулонов. Длина образцов не менее 3 м. При обнаружении на полосе локального утолщения (накат), металл назначается на отжиг в АНО №1, №2 с отметкой "накат" в сквозном паспорте и при маркировке рулонов.

При необходимости контролером ОТК осуществляется выборочный контроль качества поверхности и формы прокатанных полос как на 6-ти клетевом стране. Так и на агрегатах химической очистки, на отрезанном образце металла на поверочной плите.

Радиоизотопный толщиномер непрерывного контроля ТРЛ-6-1С предназначен для определения фактического профиля подката и установлен в головной части стана перед ССМ, толщиномер проверяется комиссионно не реже 2-х раз в год. В состав комиссии должны входить старший мастер стана, начальник участка изотопной техники ЛПЦ-3, начальник лаборатории жести. По результатам проверок составляется акт.

Радиоизотопный измеритель толщины типа FMM-24024 в количестве трех комплектов установлен во втором межклетевом промежутке, перед клетью №1 и за клетью № 6.

Измеритель натяжения полосы состоит из пяти измерительных роликов ИНР-1400Д, установленных в межклетевых промежутках №1-5 и блока обработки информации ИПН-7268.

Стрессометр фирмы "ASEA" установлен за клетью № 6 и используется в комплекте САРПФ.

Измеритель суммы и разности давлений металла на валки УИУ-2000 установлены по одному комплекту на клеть и предназначены для контроля давления металла на валки.

Скорость прокатки измеряется аналоговыми тахогенераторами ПТ- 32 и цифровыми датчиками скорости ПДФ-1М, присоединенными к валу электродвигателей стана.

Датчик механизма установки валков на уровень прокатки Д-41 установлен на нижних электромеханических винтах каждой клети.

Датчик положения нажимных винтов ПКФ-12-1.

Нагрузка на электродвигатели измеряется амперметрами М32, установленными на пультах управления.

Контроль за технологией приготовления технологической смазки, температурой охлаждающей жидкости, пальмового масла и технологической смазки осуществляется мастером по смазке, а в смене - сменным мастером прокатного отделения. Результаты измерений записываются в книгу производства.

Контроль температуры рабочих валков осуществляется при необходимости. Температура валков не должна превышать 70° С. Ежесменно старший вальцовщик осуществляет контроль качества поверхности опорных валков клети № 6. При образовании на опорных валках кольцевых накатов в виде желобообразных выпуклых полосок по окружности валка для устранения дефекта производится прокатка 50-100 т металла толщиной 0,5-0,6 мм с завалкой в клеть № 6 рабочих валков, насеченных дробью, с шероховатостью Ra = 1,6-2,5 мкм.

Для анализа нестабильной работы оборудования стана под руководством старшего мастера прокатного отделения, проводится запись энергосиловых и скоростных параметров прокатки (скорость 6-й клети, натяжения в 4,5,6 промежутках, усилие прокатки в 4,5,6 клетях, отклонение толщины от задания за 6-ой клетью) на многоканальный самописец. На диаграмме проставляется дата, время, толщина катаемого металла.

По результатам анализа диаграмм производится оценка технического состояния технологического оборудования. При необходимости определяются меры по стабилизации режимов его работы.

3 Техника безопасности при прокатке

Прокатный стан и все вспомогательные агрегаты должны быть максимально механизированы. Шестиклетевой и дрессировочный станы имеют большую скорость прокатки. Все вращающиеся части и механизмы должны иметь ограждения, защитные приспособления и устройства, исключающие:

а) прикосновения к движущимся и вращающимся частям;

б) вылет из стана обломков оборудования или обрывков полосы;

в) превышение предельно-допустимых вибраций и шумов;

г) травмирование во время перевалки валков.

Все ручки, кнопки и другие части управления имеют надписи о их назначении. Рукоятки надежно фиксируются в установленном положении.

При остановке стана на ремонт, перевалку, смазку, уборку и другие работы, а также при запуске стана после профилактических работ строго соблюдается положение о бирочной системе. Во время производства работ по удалению обрывков полосы линейные контакторы данной и предыдущей клети отключаются. Перед удалением зазубренной полосы на моталках и натяжных устройствах отключается контактор шестой клети и моталки стана или натяжной станции, отключаются приборы автоматики, застрявшая полоса удаляется краном, рубится на мерные длины.

Перед началом перевалки проверяется исправность и комплектность грузоподъемных приспособлений, проверяется правильность установки рабочих валков на перевалочной платформе тележки, нажимным устройством устанавливается зазор между верхним опорным и рабочим валком 150-200 мм. Отсоединяются трубопроводы подачи масла к механизму уравновешивания и смазки подшипников, отводятся фиксаторы крепления подушек рабочих валков в клети; включается механизм уравновешивания шпинделя и т.д.

Перевалка опорных валков производится только после разборки схемы главных приводов, вспомогательного оборудования и взятие бирки на главный привод переваливаемой клети.

При эксплуатации стыкосварочного комплекса необходимо выполнять требования ГОСТ 123003-75 "Правил техники безопасности при эксплуатации электроустановок потребителей", "Правила техники безопасности и производственной санитарии при электросварочных работах ".

Технологический процесс приготовления, эксплуатации и регенерации смазочно-охлаждающей жидкости соответствует требованиям государственных стандартов ССБТ РК. Все операции по приготовлению, эксплуатации и регенерации смазочно-охлаждающей жидкости производить в соответствии с "Общими правилами безопасности для предприятий и организаций металлургической промышленности, инструкцией по безопасности труда для обслуживающего персонала отделения смазочно-охлаждающей жидкости".

Все технологические операции на стане при прокатке полос обслуживающим персоналом должны выполнятся с соблюдением правил, изложенных в инструкциях по технике безопасности для рабочих прокатного отделения.

4 Охрана труда при прокатке

Потенциальным источником загрязнения окружающей среды являются СОЖ (смазочно-охлаждающая жидкость), применяемая при прокатке на шестиклетевом стане.

СОЖ и технологическая смазка находятся в замкнутом цикле и проходят через систему отстойников в очистных сооружениях. Утечки жидкости в ливневую канализацию из замкнутой системы очистки не допускаются. Механические примеси из отстойников, шлам и маслоотходы подлежат сжиганию в корпусе сжигания маслоотходов. Очищенная вода вновь возвращается в систему для охлаждения валков.

Промывка стана производится при открытых картерах, входящих в систему уборки шлама. Не допускается смыв загрязнений в систему очистки охлаждающей жидкости.

Заключение

В процессе прохождения производственной практики было произведено знакомство с общим процессом производства чугуна, стали и проката на АО "АрселорМиттал Темиртау" и листопрокатных цехов в его составе.

В частности, был рассмотрен процесс производства горячекатаной рулонной и листовой стали из слябов на стане горячей прокатки "1700" в листопрокатном цехе №1. Также были рассмотрены:

Холодная прокатка стали в ЛПЦ №2

Производство проката в плоских листах и рулонах с алюмоцинковым, цинковым и полимерным покрытием, а также производство профилированных листов с вышеупомянутыми покрытиями и без них.

Практика проходила в листопрокатном цехе №3. Во время прохождения практики был рассмотрен процесс производства черной и белой жести, ленты, полос из декапированной, кровельной и конструкционной стали в листах и рулонах. Также была рассмотрена структура цеха и его отделений: прокатного, термического, лудильного и адьюстажа. В общих чертах было рассмотрено основное технологическое оборудование отделений цеха: прокатный стан "1400", агрегаты электролитической очистки, колпаковые печи, агрегаты непрерывного отжига, двухклетевые дрессировочные станы, агрегаты подготовки полосы, агрегаты электролитического лужения, агрегаты резки, агрегат упаковки и трубоэлектросварочный агрегат.

Основным вопросом производственной практики была технология прокатки полос на шестиклетевом стане "1400". в процессе изучения этого вопроса были рассмотрены следующие аспекты технологии прокатки полос не шестиклетевом стане "1400":

Схема шестиклетевого стана "1400"

Техническая характеристика основного технологического оборудования шестиклетевого стана "1400"

Требования, предъявляемые к подкату для шестиклетевого стана "1400"

Требования, предъявляемые к прокату шестиклетевого стана "1400"

Подготовка стана к работе и его настройка

Задача рулона на стан

Прокатка полос на стане

Управление станом

Эксплуатация технологической смазки при прокатке

Эксплуатация валков, их перевалка и охлаждение

Контроль технологического процесса. Датчики и приборы технологического контроля

Техника безопасности и охрана труда при прокатке

Практика позволила ознакомится с основными процессами прокатки стали в листопрокатных цехах, и дальнейшей ее обработки, что будет необходимо в процессе дальнейшего обучения в университете.

Список использованных источников

1. Паспорт листопрокатного цеха №3

2. Технологическая инструкция по холодной прокатке полос и жести на шестиклетевом стане "1400" листопрокатного цеха №3

3. Паспорт шестиклетевого стана "1400"

4. А.И. Целиков. "Машины и агрегаты металлургических заводов". Т 3 "Машины и агрегаты для производства и отделки проката" -М: Металлургия, 1988- 680с.

5. Н.И. Шефтель. Технология производства проката: Учебное пособие для вузов. – М.: Металлургия, 1976. – 576 с.

6. Диомидов Б.Б., Литовченко Н.В. Технология прокатного производства. – М.: Металлургия, 1979. – 488 с.

7. Сайт: http://arcelormittal.kz/

Горячая прокатка начинается с предварительного нагрева слябов (в зависимости от их размеров, марки стали и назначения) в методических нагревательных печах, отапливаемых смешанным природно-доменным газом.

Нагретые слябы выдают на приёмный рольганг стана и транспортируют к черновой группе клетей. В черновой группе клетей сляб проходит, так называемую, «черновую» (начальную) обработку, прокатываясь последовательно в каждой клети до нужной промежуточной толщины. Для обжатия раската по ширине клети оборудованы вертикальными валками. Окалину с поверхности раската удаляют специальными приспособлениями (гидросбивами), которые струёй воды под давлением очищают поверхность металла.

Из черновой группы клетей раскат транспортируют по промежуточному рольгангу к чистовой группе клетей, где производят «чистовую» (окончательную) прокатку до конечной (заданной) толщины полосы.

После выхода из последней клети стана полосу транспортируют по отводящему рольгангу, где металл для обеспечения необходимых механических свойств и соблюдения температурного режима смотки охлаждается (душируется) водой с помощью установки ускоренного охлаждения полосы. После прокатки толщина металла составляет от 1,5 мм до 16 мм.

Прокатанные горячекатаные полосы сматываются на моталках. Часть продукции отправляется в отделение отделки, для порезки и подготовки к отгрузке, остальная продукция передаётся для дальнейшей обработки в цеха холодной прокатки.

Горячий прокат применяется при изготовлении нефтегазопроводов (включая трубопроводы, рассчитанные на эксплуатацию при низких температурах и под высоким давлением), в судостроении, строительстве и изготовлении сосудов, работающих под высоким давлением.

5.2 Производство холоднокатаного проката

Основными видами холоднокатаного проката, выпускаемого на комбинате и применяемого в различных отраслях промышленности, являются: холоднокатаный прокат без покрытия, холоднокатаный прокат оцинкованный, холоднокатаный прокат с полимерным покрытием, холоднокатаная электротехническая анизотропная (трансформаторная) сталь, холоднокатаная электротехническая изотропная (динамная) сталь.

Холоднокатаный прокат без покрытия используется для изготовления кузовов автомобилей, тракторов и комбайнов, металлоконструкций, штампованных изделий, корпусов электробытовых приборов, кровли и отделки.

Холоднокатаный оцинкованный прокат используется для производства гнутых профилей, строительных металлоконструкций, автомобильных деталей и компонентов электробытовых приборов.

Холоднокатаный прокат с полимерным покрытием, обладая высокой устойчивостью к атмосферной коррозии, имея декоративный вид и сочетая в себе прочность и пластичность, используется для изготовления строительных металлоконструкций, корпусов приборов, электробытовых приборов, кровельной черепицы и т.д.

Основной областью применения холоднокатаной электротехнической анизотропной (трансформаторной) стали является производство силовых трансформаторов. Холоднокатаная электротехническая изотропная (динамная) сталь предназначена для изготовления электрических машин с вращающимися магнитопроводами:

электродвигателей, генераторов. Качество и уровень магнитных свойств этих сталей определяет основные эксплуатационные характеристики электротехнических изделий. В процессе производства электротехнических сталей (анизотропной и изотропной), для получения требуемых свойств готовой электротехнической стали, горячекатаные рулоны проходят через несколько сложных этапов холодной прокатки, отжига и нанесения покрытий.

Все указанные виды холоднокатаного проката производятся в подразделениях комбината: Производстве холодного проката и покрытий (ПХПП), Производстве динамной стали (ПДС) и Производстве трансформаторной стали (ПТС).

5.2.1 Производство холодного проката и покрытий

Производство холодного проката и покрытий (ПХПП) представляет собой цех холодной прокатки углеродистых сталей, предназначенный для производства холоднокатаного проката стали без покрытия, а также с покрытием (оцинкованным, полимерным), являющимся товарной продукцией ОАО «НЛМК», отгружаемой потребителю.

Исходной заготовкой для производства холоднокатаного проката является горячекатаный подкат, поступающий из ПГП.

Процесс производства холоднокатаного проката состоит из последовательности переделов, таких как травление горячекатаного подката, холодная прокатка, термическая обработка холоднокатаного проката, нанесение цинкового покрытия, дрессировка, нанесение лакокрасочного (полимерного) покрытия, резка проката на агрегатах резки. Маршрут обработки металла на указанных переделах определяется в зависимости от вида конечного продукта.

Травление горячекатаного подката в кислотном растворе производят в агрегатах непрерывного травления (НТА) перед холодной прокаткой для очистки поверхности металла и удаления окалины.

Следующий после травления горячекатаного подката передел – холодная прокатка, осуществляемая на 5-ти клетевом стане 2030 бесконечной холодной прокатки, особенностью которой является непрерывность процесса, что достигается путём последовательного сваривания отдельных полос, смотанных в рулоны, в одну «бесконечную» полосу.

После холодной прокатки полосы, смотанные в рулоны, для приобретения пластичности и получения необходимых механических свойств подвергаются термической обработке – отжигу в колпаковых печах или в протяжных печах агрегата непрерывного отжига (АНО) и агрегатов непрерывного горячего цинкования (АНГЦ). Во время отжига структура холоднодеформированного металла перестраивается (рекристаллизуется). Общая продолжительность отжига в колпаковых печах может составлять несколько суток, в зависимости от массы рулонов, марки стали, толщины полосы. Отжиг в печах АНО и АНГЦ происходит по непрерывной технологии за счёт прохождения полосы через печь, состоящую из нескольких секций, в каждой из которых поддерживаются определённые тепловые режимы, длительность отжига одного рулона при этом составляет несколько десятков минут. При производстве оцинкованного проката в АНГЦ, после термической обработки металла в печи, на поверхность полосы наносится цинковое покрытие.

Для улучшения конечных свойств и качества поверхности, металл после отжига в колпаковых печах проходит обработку на дрессировочных станах,

Разработчик специалист методического бюро ЦКО УПРП

а технология обработки отожжённого в АНО и оцинкованного в АНГЦ металла предусматривает дрессировку (холодная прокатка с небольшим обжатием) непосредственно в линии агрегатов.

Для придания декоративных свойств, а также дополнительной защиты проката от коррозии холоднокатаный или оцинкованный прокат обрабатывают в агрегатах полимерных покрытий (АПП), где на поверхность полосы наносят лакокрасочные (полимерные) покрытия.

Готовая продукция отгружается потребителям в рулонах, в листах и ленте. Для этого рулоны направляют на агрегаты продольной и поперечной резки, где они проходят обработку в соответствии с заказами потребителей.

5.2.2 Производство трансформаторной стали

Производство трансформаторной стали (ПТС) представляет собой цех холодной прокатки электротехнической стали, предназначенный для производства холоднокатаного проката электротехнической трансформаторной (анизотропной) стали, являющейся товарной продукцией ОАО «НЛМК», отгружаемой потребителю.

Для производства электротехнической трансформаторной (анизотропной) стали используют горячекатаный подкат из ПГП выплавки Конвертерного цеха №1.

В процессе сложного производства электротехнической трансформаторной (анизотропной) стали металл проходит последовательно несколько этапов различных видов обработки, некоторые из которых в Производстве динамной стали (ПДС).

Поступающий из ПГП горячекатаный подкат подвергают травлению в растворе соляной кислоты в агрегате травления проталкиванием (АТП) травильного комплекса ПТС (или ПДС), после чего протравленные горячекатаные полосы прокатывают на промежуточную толщину на 4-х клетевом стане 1400 ПДС (первая холодная прокатка).

Подготовленный после холодной прокатки на агрегатах подготовки холоднокатаных рулонов (ПДС) холоднокатаный прокат поступает на агрегаты непрерывного отжига АНО ПТС (или АНО ПДС) для обезуглероживающего отжига в увлажнённой азотно-водородной атмосфере, проводимого с целью снижения в стали содержания углерода, формирования требуемой структуры, химического состава поверхностного слоя металла. Процесс обезуглероживания совмещают с рекристаллизационным отжигом, проводимым для снятия напряжений в металле (возвращения пластичности) после холодной прокатки.

После обезуглероживающего отжига и последующей подготовки рулонов на агрегатах резки (ПТС или ПДС), заключающейся в обрезке боковых кромок, вырезке утолщённых участков, перемотке, проводят вторую холодную прокатку на конечную толщину (в зависимости от сортамента готовой продукции) на реверсивном стане или 20-ти валковом стане ПТС.

После второй холодной прокатки рулоны вновь проходят подготовку на агрегате резки (ПТС), заключающейся в удалении некондиционных по толщине концевых участков, стыковой сварке подмоток. Подготовленный на агрегатах резки после второй холодной прокатки металл поступает в агрегаты непрерывного отжига (АНО) (ПТС), где производят его обезжиривание и выпрямляющий отжиг.

Конструкция некоторых агрегатов АНО позволяет производить непосредственно в линии агрегата нанесение на поверхность полосы термостойкого покрытия, служащего для предотвращения сваривания витков рулона при последующем

высокотемпературном отжиге, а также для формирования грунтового слоя, который в дальнейшем, взаимодействуя с электроизоляционным раствором, образует электроизоляционное покрытие. Металл, обработанный на АНО без нанесения термостойкого покрытия, проходит дополнительную обработку в агрегатах защитных покрытий, где на поверхность полосы наносят термостойкое покрытие. В качестве термостойкого покрытия применяют водную суспензию оксида магния.

Далее металл, смотанный в рулоны, подвергают высокотемпературному отжигу, проводимому в колпаковых электрических печах в атмосфере чистого водорода или азотно-водородной смеси для формирования необходимой структуры и магнитных свойств готового проката.

Отожжённый в колпаковых печах металл поступает на агрегаты электроизоляционного покрытия, где производят очистку полосы от остатков оксида магния, нанесение и сушку электроизоляционного покрытия, и выпрямляющий отжиг металла для снятия рулонной кривизны (кривизны, копирующей форму рулона).

После обработки в агрегатах резки готовая продукция упаковывается и отгружается потребителям в рулонах, листах и ленте. При необходимости (наличии заказов от потребителей) производят обработку стали в линии лазерного технологического комплекса для улучшения магнитных свойств проката.

5.2.3 Производство динамной стали

Основной задачей Производства динамной стали (ПДС) является производство холоднокатаной динамной (изотропной) электротехнической стали для поставок на внутренний и внешний рынки.

Сырьём для производства динамной (изотропной) электротехнической стали являются смотанные горячекатаные рулоны выплавки Конвертерного цеха №1, поступающие из ПГП железнодорожным транспортом.

При производстве динамной (изотропной) электротехнической стали, с целью приобретения конечным продуктом требуемых механических и магнитных свойств, металл последовательно проходит несколько стадий обработки различных видов.

Схемы обработки металла выбирают в соответствии с химическим составом, геометрическими параметрами и требованиями заказчиков к свойствам готовой динамной стали.

Назначенные на обработку горячекатаные рулоны задают на агрегат подготовки горячекатаных рулонов для обрезки переднего и заднего концов, боковых кромок и удаления участков с дефектами предыдущих переделов.

Подготовленные горячекатаные полосы подвергают термической обработке в агрегате нормализации для улучшения магнитных свойств готового проката (часть проката - менее ответственного – обрабатывают без нормализации).

Далее горячекатаные рулоны, обработанные на агрегате нормализации и не подвергавшиеся нормализации, передают на непрерывно-травильный агрегат, на котором осуществляется очистка поверхности полос от окалины путём травления в растворе соляной кислоты.

Холодную прокатку на конечную толщину производят на 4-х клетевом стане 1400, после которой рулоны передают на агрегаты подготовки холоднокатаных рулонов для вырезки дефектных участков, обрезки концов и стыковой сварки отдельных полос.

Подготовленный холоднокатаный прокат задают в агрегат непрерывного отжига, где производят его термическую обработку (для достижения необходимых механических и магнитных свойств), а на поверхность наносят электроизоляционное лаковое покрытие, обладающее термо- и маслостойкостью, хладостойкостью, улучшающее штампуемость проката.

После получения результатов аттестационных испытаний магнитных и механических свойств, рулоны готовой динамной (изотропной) электротехнической стали подвергаются роспуску и обрезке кромок на агрегатах продольной резки на размеры в соответствии с заказами потребителей.

Помимо динамной стали, в ПДС производятся углеродистая и оцинкованная стали, в том числе с полимерным покрытием. Как было уже отмечено в предыдущем разделе, технология производства трансформаторной (анизотропной электротехнической) стали также предусматривает выполнение ряда технологических операций в ПДС.

6 РЕМОНТНОЕ ПРОИЗВОДСТВО

В состав Ремонтного производства входят специализированные производственные цеха, выпускающие оборудование, запасные части для проведения ремонтов основных металлургических агрегатов, грузоподъёмных машин.

Целью создания централизованного Ремонтного производства является наладка, обслуживание и восстановление производственных агрегатов и технологической оснастки.

7 ЭНЕРГЕТИЧЕСКОЕ ПРОИЗВОДСТВО

Энергетическое производство обеспечивает подразделения комбината электрической энергией, продуктами разделения воздуха (кислород, аргон, азот), теплоэнергией в паре и горячей воде, технической и питьевой водой, топливными газами, водородом и сжатым воздухом. В процессе производства используются следующие виды топлива: покупной природный и вторичные топливные газы металлургического производства (коксовый и доменный).

Выработку электроэнергии, теплоэнергии в паре и горячей воде, химически очищенной воды осуществляют Теплоэлектроцентраль и Утилизационная теплоэлектроцентраль.

Передачу и распределение электроэнергии, произведённой на комбинате и полученной отвнешних источников, осуществляет Центр электроснабжения.

Кислородный цех обеспечивает подразделения металлургического производства сжатым воздухом и продуктами разделения воздуха. Газоочистку и транспортировку доменного, коксового и природного газа осуществляетГазовый цех.

Передачу теплоэнергии в паре и горячей воде подразделениям комбината и производство химически очищенной воды осуществляетТеплосиловой цех.

Цех водоснабжения обеспечивает комбинат питьевой и технической водой, осуществляет водоотведение.

ГЛОССАРИЙ

АГЛОМЕРАТ м. 1.Кусковойматериал, продуктагломерации, сырье для чернойицветной металлургии. 2. Соединенные в более крупные образования частицы порошков, получаемые путёмадгезии,межчастичного схватывания илиагломерацииииспользуемыедляулучшениятехнологическихсвойствпорошков,например,прессуемости.

АНИЗОТРОПНАЯ (ТРАНСФОРМАТОРНАЯ) СТАЛЬ ж. Сталь с высоким содер-

жанием кремния и минимальным содержанием углерода и других примесей, обладает высокой однородностью магнитных свойств по различным направлениям в материале, служит для изготовления магнитопроводов, трансформаторов и других электрических устройств.

ГОРЯЧАЯПРОКАТКА ж. Деформацияпритемпературевышепорогарекристаллизации. ДОМЕННАЯ ПЕЧЬ м. Вертикально расположенная плавильная печь шахтного ти-

па для выплавки чугуна из железорудного сырья.

ДРЕССИРОВКА ж. Холоднаяпрокаткаотожженногометалласмалымобжатием(0,5-5%). ЖЕЛЕЗО с. Химический элемент, Fe, с атомной массой 55,84; относится к группе

чёрных металлов, t m 15390 С; важнейший металл современной техники, основа сплавов примерно 95% металлической продукции.

ИЗВЕСТНЯК м. Горная порода, состоящая главным образомиз кальцита, сырье для производстваизвести,флюсующаядобавка.

ИЗОТРОПНАЯ (ДИНАМНАЯ) СТАЛЬ ж. Сталь с содержанием кремния в пределах 1,3-1,8% и минимальным содержанием углерода и других примесей. Обладает низкой однородностью магнитных свойств по различным направлениям в материале,служитдляизготовлениямагнитопроводовэлектрическихмашин.

КОВШм. :

промежуточный. Ковш небольшого объёма, используемый для регулирования скорости разливки металла из основного разливочного ковша; устанавливается между разливочнымковшомиформой,изложницейиликристаллизатором.

сталеразливочный. Ковш, предназначенный для приема жидкой стали из металлургического агрегата,транспортированияиразливкиеевизложницыиливкристаллизаторУНРС.

чугуновозный. Ковш, предназначенный для транспортирования жидкого чугуна от доменнойпечидомиксераилиотмиксерадосталеплавильногоагрегата.

шлаковозный . Ковш, предназначенный для транспортирования жидкого шлака от плавильногоагрегатавшлаковыйотвал,напереработкуит.д.

КОКС м. Твердый углеродистый остаток, получаемый при коксовании природных топлив (главным образом каменного угля), а также некоторых нефтепродуктов; используетсякактопливоивкачествевосстановителяметаллическихруд.

КОКСОВАНИЕ с. Химическая переработка природных топлив с нагревом без доступа воздуха для получения кокса, коксового газа и жидких побочных продуктов, являющихсяценнымхимическимсырьем.

КОКСОВЫЙ ГАЗ м . Горючий газ, образующийся в процессе коксования каменного угля. В состав газа кроме водорода, метана, оксидов углерода входят пары каменноугольной смолы, бензола, аммиака, сероводорода и др. Парогазовая смесь выделяющихся летучих продуктов отводится через газосборник для улавливания и переработки. Конденсаты объединяют и отстаиванием выделяют надсмольную воду (аммиачная вода) и каменноугольную смолу. Затем сырой коксовый газ последовательно очищают от аммиака и сероводорода, промывают поглотительным маслом (для улавливания сырого бензола и фенола), серной кислотой (для улавливания пиридиновых оснований). Очищенный коксовый газ используют в качестве топливадляобогревабатареикоксовыхпечейидлядругихцелей.

В обжимных станах слитки нагревают в специальных колодцевых печах и затем клещевыми кранами подают на кольцевую слиткоподачу. Далее слитки попадают на приемный рольганг, оборудованный весовым устройством, и задаются в универсальную рабочую клеть слябинга 1250.