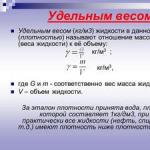

Uhodavanje brzina. Obrada cilindričnih zupčanika

Montaža jednostupanjskog cilindričnog mjenjača sa spiralnim kotačima. Osnovni dio montažne jedinice prijenosnika je njegovo kućište, koje se za montažu poravnava u vodoravnoj ravnini s točnošću od 0,1 mm na duljini od 1000 mm pomoću kontrolnog ravnala i libele postavljene na površinu spojnice. Prijenosnici u pravilu imaju rastavnu ravninu duž osi vratila, što osigurava dobre uvjete montaže (slika 76).

Riža. 76.

Jednostupanjski cilindrični mjenjač sa spiralnim kotačima

Prvo što je ugrađeno u kućište mjenjača 6 je sastavljena pogonska osovina 19 s kotačem 9 i dva valjkasta ležaja 16 i setom prstenova za podešavanje 8 koji su ugrađeni između kraja vanjskog prstena ležaja i ugrađenih poklopaca 7 i 17. Izlazni krajevi osovina zabrtvljeni su manžetama 18.

Na sličan način, osovina zupčanika 15 je sastavljena sa konusnim valjkastim ležajevima 14 i prstenima za podešavanje 13 i poklopcem 12; zabrtvljena manžetom 10 i zatvorena poklopcem 11. Tijekom montaže, rastavne ravnine tijela i poklopca 2 prekrivene su "brtvilom" pastom kako bi se osigurala nepropusnost; zatim postavite vijke i konusni klin 5.

Za pregled zuba zupčanika i punjenje ulja tijekom montaže, u poklopcu se nalazi inspekcijski prozor, zatvoren poklopcem 1. Za punjenje ulja tijekom rada, postoji rupa zatvorena čepom 3. Za cirkulacijsko podmazivanje ugrađena je mlaznica 4 ( kod podmazivanja kotača uranjanjem, nema mlaznice). Ulje se ispušta kroz otvor u donjem dijelu kućišta, zatvoren čepom 20. Za kontrolu razine ulja koristi se kontrolni čep 21.

Vožnja u brzinama. Uhodavanje zupčanika vrši se radi ispravljanja neispravnog dodirnog mjesta, odnosno povećanja dodirne površine po duljini i visini zuba do veličina koje su propisane tehničkim specifikacijama, smanjenja hrapavosti radnih površina zuba, smanjenja buke. i povećati trajnost zupčanika. Tijekom procesa uhodavanja, površine zuba su podvrgnute međusobnom brušenju abrazivnim pastama koje se postavljaju između zuba.

Za probijanje se koriste abrazivne paste i GOI paste. Granulacija paste odabire se ovisno o stupnju točnosti, tvrdoći površine zuba i modulu zupčanja. Za probijanje, zupci kotača prekriveni su tankim kontinuiranim slojem abrazivne paste i pomoću elektromotora spojenog na pogonsko vratilo mjenjača provodi se probno uhodavanje pri brzini vrtnje od 20 - 30 o/min u intervalu od 5-10 minuta. Nakon uklanjanja paste s nekoliko zuba provjerite stanje njihovih radnih površina. Odsutnost ogrebotina i drugih nedostataka, kao i pojava tragova kontakta, ukazuje na normalan tijek procesa. Nakon toga se provodi uhodavanje uz postupno povećanje momenta kočenja na izlaznom vratilu mjenjača.

Proces uhodavanja se prekida svakih 30 minuta kako bi se provjerilo stanje zubnih površina, utvrdila veličina kontaktnog mjesta i zamijenila korištena pasta novom.

Nakon uklanjanja abrazivne paste, zupčanici se kotrljaju 1,5 - 2 sata uz nanošenje industrijskog ulja 12 na zube, što omogućuje potpuno uklanjanje abrazivnih zrna i dobivanje glatke, sjajne površine zuba, što karakterizira konačnu područje kontaktne mrlje. Ako par zupčanika ima više zuba, tada se na krajevima označavaju jedan zub zupčanika i dva susjedna zuba kotača (npr. slovom O), tako da se istrošeni zubi poklapaju prilikom ugradnje. Za parove zupčanika s ne-višestrukim brojem zuba, oznake se ne prave, jer je svaki zub kotača istrošen u sve zube zupčanika.

Montaža konusnih zupčanika. Konusni zupčanici koriste se za prijenos rotacije između osovina čije se osi sijeku pod kutom (slika 77, a), obično jednak 90 °. Zubi konusnih zupčanika idealno se dodiruju cijelom radnom površinom (uzimajući usku traku duž cijele linije zuba kao radnu površinu), pri čemu je u kontaktu gotovo 1/2 do 3/4 duljine zuba.

Riža. 77.

Dijagram konusnog zupčanika (a), provjera okomitosti osi kotača (b), provjera poravnanja osi (c)

Glavne dimenzije konusnog zupčanika obično se razmatraju u vanjskom presjeku, gdje zub ima najveće dimenzije na površini dodatnog konusa (vanjski promjer koraka d e = mz l, promjer vrhova zuba d ae = m(z + 2aSδ), gdje je δ - kut nagibnog stošca - kut između osi kosog kotača i generatrise njegovog razdjelnog stošca, sl. 77, a). Mogu se uzeti u obzir u bilo kojem drugom odjeljku (srednjem, unutarnjem, itd.).

Zahtjevi za konusne zupčanike, kao i tehnike njihove montaže i ugradnje na osovinu su isti kao i za cilindrične zupčanike.

Preporučljivo je postaviti kotače tako da zupci dodiruju radnu površinu bliže tankim krajevima, jer se tanka strana brže uvlači i kod opterećenja zbog deformacije tankog kraja zuba postiže se njihovo nalijeganje po cijeloj dužini. .

Prije postavljanja zupčanika provjerite međuosovinski kut i pomak osovine. Okomitost osi provjerava se pomoću cilindričnog trna 1 (slika 77, b) i trna 2, koji ima dvije izbočine, čije su ravnine okomite na os. Upotrijebite mjerač za mjerenje razmaka između izbočina. Poravnanje osi provjerava se trnovima sličnim trnima 1 i 2 s krajevima odrezanim na pola (slika 77, c). Kada spajate igle, upotrijebite mjerač za mjerenje razmaka C između njih.

Prešani kotači se provjeravaju na otkazivanje prstena, montira se zupčanik i osigurava da se zamišljeni vrhovi stožaca podudaraju. Predinstalacija se vrši na krajevima kotača. Zahvat se podešava pomicanjem zupčanika u aksijalnom smjeru dok se ne dobiju isti bočni Cn i radijalni σ zazori po cijelom obodu. Možete pomicati jedan kotač ili oba. Pronađeni ispravan položaj kotača fiksira se setom odstojnika ili prstenova za podešavanje postavljenih između kraja kotača i ramena osovine. Ako postoje kutni ležajevi s podložnim pločama za podešavanje, zahvat se podešava pomicanjem osovine zajedno s kotačem. Kako se ne bi poremetili zazori u ležajevima, kako bi se kotači pomaknuli ispod jednog ležaja, odstojnici se uklanjaju i prebacuju na suprotni ležaj.

Provjerite ispravnost zahvata boje. Na zupce jednog kotača nanosi se boja i kotači se kotrljaju dok se ne dobije otisak. Ako se otisak ne nalazi u sredini zuba, zahvat se podešava.

Ako se zupčanik (slika 78), koji se nalazi na osi II - II, pomakne ulijevo - prema vrhu početnog konusa, tada će se razmaci u zahvatu smanjiti. Ako se bočni zazor ne može izmjeriti pipalom zbog teškog pristupa prijenosu, tada se koriste tanke olovne ploče čija je debljina 1,5 puta veća od potrebnog zazora. Da biste to učinili, kredom označite tri zuba ravnomjerno raspoređena po obodu i umetnite olovne ploče između njih. Zatim se jedna od osovina okreće. Kada se stisnu između zuba, ploče se spljošte. Mjerenjem debljine svake ploče mikrometrom i izračunavanjem aritmetičke sredine triju mjerenja dobiva se vrijednost bočnog razmaka.

Riža. 78.

Provjera i podešavanje zazora pomicanjem kotača duž osi

Podešavanje zahvata boje prema prirodi kontaktne mrlje je kako slijedi. Zubi jednog kotača namažu se tankim slojem boje i oba se kotača okreću 2 - 3 okretaja. Na zupcima kotača koji nije podmazan bojom dobiva se otisak po kojem se procjenjuje zahvat. Veličina točke ovisi o klasi točnosti prijenosa i trebala bi biti 40 - 60% duljine zuba i 20 - 25% visine radnog dijela (slika 79, a - d).

Riža. 79.

Lokacija kontaktnih točaka prilikom provjere boje:

a - ispravan zahvat, b - nedovoljan razmak, c, d - pogrešan središnji kut

Ako su tragovi boje gusti na jednoj strani zuba na uskom kraju i na drugoj strani na širem kraju, to znači da su zupčanici pogrešno poravnati. Ove pogreške moraju se ispraviti dodatnim operacijama ugradnje. Mjenjač se rastavlja i provjerava jesu li zupčanici pravilno postavljeni na osovine i položaj osovina u kućištu.

Potrebna kontaktna površina kod konusnih zupčanika se postiže uhodavanjem abrazivnih pasta, kao i kod cilindričnih zupčanika.

Sklop pužnog zupčanika. Pužni prijenosnici služe za prijenos vrtnje između dva vratila koja se sijeku pod kutom od 90° i za postizanje visokog prijenosnog omjera. Tipično je prijenos od puža do kotača. Pužni prijenosnik sastoji se od puža 1 - vijka s modularnim trapeznim navojem (kut profila 40 °) i pužnog kotača 2 (slika 80, a).

Riža. 80. Pužni prijenosnik: a - opći pogled; b - elementi smanjenja; c - konkavni crv

Prijenosni omjer pužnog prijenosnika je omjer broja zubaca kotača z 2 prema broju pokretanja puža z 1, tj. e. u = z 2 /z 1.

Za pužne prijenosnike, GOST 2144 - 66 osigurava prijenosne omjere od 8 do 80. Pužni prijenosnici imaju relativno nisku učinkovitost.

Puži mogu biti jednostruki ili višestruki i izrađeni u sklopu s osovinom ili montirani, proizvedeni zasebno i pričvršćeni na osovinu pomoću klinova.

Udaljenost između susjednih zavoja crva je korak P (Sl. 80, b). Dionički promjer puža je d = qm, gdje je q koeficijent promjera puža (q = 7,1 - 2,5).

Pužni kotač ima konkavne zupce spiralnog oblika. U aksijalnom presjeku ima iste elemente i geometrijske ovisnosti kao i cilindrični zupčanik. Puž se izrađuje od čelika 40, 45, 40H, 40HN s naknadnim kaljenjem (po mogućnosti visokofrekventnim strujama) ili cementiranih čelika 15H, 20H, 20HNZA, 20HF itd. Zavoji puža su brušeni.

Pužni kotači za povećanje učinkovitosti prijenosa izrađeni su od bronce Br.OFYu-1, Br.ONF, Br.AZh9-4. Kotači sporih zupčanika izrađeni su od lijevanog željeza. Da bi se uštedjele skupe bronce, od njih se izrađuje samo kruna. Utiskuje se na glavčinu od lijevanog željeza ili čelika i učvršćuje vijcima ili vijcima.

Osim pužnih prijenosnika, kod kojih puž ima pravocrtnu tvornicu razdjelnog cilindra (Arhimedovi puži), postoje zupčanici s evolventnim puževima (imaju evolventni profil zavoja), kao i globoidni zupčanici s konkavnim pužima (sl. 80, c).

Za pužne prijenosnike vrijede sljedeći tehnički zahtjevi:

- Profil i korak navoja pužnog kotača i puža moraju odgovarati jedan drugome.

- Puž mora biti u kontaktu sa svakim zubom pužnog kotača najmanje 2/3 duljine luka zuba pužnog kotača.

- Radijalno i mehaničko odstupanje pužnog kotača ne smije prelaziti granice utvrđene za odgovarajuće stupnjeve točnosti.

- Udaljenosti između središta i osovina moraju odgovarati izračunatoj vrijednosti, osiguravajući potrebni zazor utvrđen za odgovarajuću klasu zupčanika.

- Osi križnih osovina moraju se nalaziti pod kutom od 90° jedna prema drugoj i podudarati se s odgovarajućim osima utičnica u kućištima.

- Sastavljeni zupčanici se ispituju u praznom hodu (ili pod opterećenjem).

- Količina zazora puža (kut rotacije puža kada je kotač fiksiran) ne smije premašiti utvrđene standarde za odgovarajuću klasu zupčanika; Prilikom provjere lakoće okretanja puža, uvjerite se da je zakretni moment unutar granica dopuštenih tehničkim zahtjevima.

- Pri ispitivanju montiranog zupčanika pod opterećenjem provjerava se miran hod i zagrijavanje ležajnih oslonaca, koje ne smije biti veće od 323 - 333 K (50 - 60 °C).

- Prilikom testiranja, zupčanici bi trebali raditi glatko i tiho.

Montaža pužnog prijenosnika počinje provjerom središnjih razmaka kućišta mjenjača. Metoda za kontrolu središnjih udaljenosti prikazana je na sl. 81, a. U tijelo su ugrađene ispitne igle 1 i 2. Na jednu od njih postavljena je šablona 3 s tri izbočine. Na temelju veličine razmaka između izbočine šablone i trna 1 određuje se odstupanje središnje udaljenosti.

Riža. 81.

Metode provjere rupa u kućištu pužnog zupčanika:

a - međuosovinski razmak, b - pomak osovine (kut križanja)

Metode za kontrolu neusklađenosti osovina (kut križanja) prikazane su na sl. 81, b.

- Provjeravaju trnom i šablonom, kao i središnji razmak. Izmjerite razmak 5 između izbočina predloška i uzmite razliku u očitanjima. Količina odstupanja po širini kotača dobiva se množenjem dobivene razlike s omjerom dimenzija širine kotača i udaljenosti između izbočina.

- Na osovinu pužnog kotača ili trn postavljena je poluga 4 s pokazivačem 5. Naizmjeničnim dovođenjem indikatorskog klina na lijevi i desni kraj pužnog vratila ili trna procjenjuje se neusklađenost osi po razlici odstupanja.

Na sl. 82 (lijevo) prikazuje sklop pužnog kotača 1, pričvršćenog na paralelni klin 2, te dodatno s obje strane maticama 3 i 4, koje reguliraju položaj srednje ravnine kotača (otpuštanje jedne ili zatezanje druge) . Na sl. 82 (desno), glavčina kotača I je stegnuta odstojnim čahurama 5 i 6, a na krajevima su postavljeni ekspanzijski prstenovi 7 i 8 različitih debljina. Promjenom ovih prstenova kotač se pomiče u jednom ili drugom smjeru.

Riža. 82.

Tehnike montaže i vrste nedostataka tijekom montaže:

a - pričvršćivanje pužnih kotača na osovine, b - neusklađenost kotača, c - pomak kotača

Prilikom sastavljanja zupčanika može doći do neusklađenosti (slika 82, b) ili pomaka kotača duž osi (slika 82, c).

Provjera i podešavanje pužnih prijenosnika. Provjera ugradnje puža u odnosu na pužni kotač. Ispravnost ugradnje pužnog kotača u odnosu na puž provjerava se posebnim šablonama i sondama, viskom i ravnalom ili preciznim ravnalom, prizmom i libelom. To se radi na sljedeće načine.

- Posebna šablona A nanosi se na obod pužnog kotača (slika 83, a), a razmak C između šablone i zavoja puža mjeri se mjernom mjernom mjerom.

Riža. 83.

Metode kontrole kvalitete sklopa pužnog prijenosnika:

a - posebna šablona, b - visak, c - posebno ravnalo na temelju otiska na boji, d - zupčanik je pravilno sastavljen, d - os para pomaknuta udesno, f - os para je pomaknut ulijevo

- Visici O se spuštaju s osovine puža (sl. 83,b) i mjeračem provrta izmjeri se razmak C, koji treba biti jednak na obje strane puža.

- Kada je pužni kotač 1 u vodoravnom položaju u odnosu na puž 4 (Sl. 83,b), ugradnja kotača provjerava se pomoću preciznog ravnala 3, posebno izrađene prizme i razine 2. Za ispravnu ugradnju, a mjerni odstojnik 5 postavlja se između ravnala i kraja kotača.

U sastavljenom zupčaniku bojanjem se provjerava ispravnost ugradnje pužnog zupčanika. Ako je zupčanik ispravno sastavljen (slika 83, d), tada boja prekriva zub. kotače za najmanje 50 - 60% po duljini i visini. Ako je crv pomaknut u odnosu na kotač desno ili lijevo (slika 81, e, f), tada su otisci netočni (nepotpuni). U takvim slučajevima, kotač se pomiče na odgovarajuću stranu i sigurno pričvršćuje.

Provjera bočnog zazora. Razmak C n (slika 84, a) u zahvatu puža s kotačem važan je za normalan rad pužnog zupčanika. Veličina ovog razmaka ovisi o točnosti i veličini zupčanika. U montiranim zupčanicima, zazor je određen rotacijom puža tijekom mrtvog hoda. Ako se puž okrene za kut φ, tada će s brojem prolaza puža jednakim z 1 i aksijalnim modulom kotača m razmak u zahvatu biti (μm): C n = φmz1/412.

Riža. 84.

Bočni zazor u pužnom prijenosniku (a), shema za njegovu provjeru indikatorom (b)

U preciznim zupčanicima male veličine, gdje je bočni zazor vrlo mali, slobodna rotacija puža određena je indikatorima prema dijagramu prikazanom na sl. 84, b. Na izbočenim krajevima puža i kotača pričvršćene su poluge 7 i 2, dodirujući indikatore 3 i 4, bilježi se položaj strelice indikatora 4 (a time i puž) u početnom položaju, a zatim se puž lagano zakrenuti sve dok poluga 2 ne počne skrenuti, pri čemu je vrijednost kuta φ (u kutnim sekundama) jednaka očitanju indikatora 3 (razlika između konačne i početne vrijednosti) pomnoženoj s L: 3600 (L je udaljenost od os puža prema kuglici indikatora).

Kontrolna pitanja

- Što je prijenosni omjer?

- Koja je svrha balansiranja dijelova?

- Koje se vrste prijenosa rotacijskog gibanja koriste u strojevima i mehanizmima?

- Kako se kontrolira sklop zupčanika?

Kod brušenja zuba metodom kopiranja, kod zupčanika s velikim brojem zuba, dolazi do značajnog trošenja brusne ploče; ako se zubi bruse uzastopno, tada će se između prvog i posljednjeg zuba dobiti najveća pogreška; kako bi se to spriječilo, preporuča se okretanje zupčanika ne za jedan zub, već za nekoliko; tada utjecaj trošenja brusne ploče neće proizvesti veliku grešku između susjednih zuba. Točnost koja se postiže ovom metodom je 0,010-0,015 mm.

Strojevi koji rade metodom kopiranja postali su dosta rašireni zbog znatno veće produktivnosti u usporedbi sa strojevima koji rade metodom valjanja; međutim, ti strojevi pružaju najmanju točnost.

Osim toga, metoda kopiranja omogućuje brušenje zuba različitih profila i oblika, ali zahtijeva korištenje složenih uređaja za obradu kotača.

Metoda uhodavanja- metoda je manje produktivna, ali pruža veću točnost (do 0,0025 mm).

Brušenje metodom valjanja provodi se prema sljedećim shemama:

Shema I, II - brušenje s dva diska (slika 25, a, b).

Shema III - konusni krug (slika 25, c).

Shema 1V - pužni kotač (slika 25, d).

Shema V - ravni krug (slika 25,e).

Brušenje zuba kotrljanjem temelji se na principu zahvata kotača sa letvom. Zupčasta letva je profilirani disk ili disk krug.

Uobičajena metoda brušenja zuba metodom valjanja provodi se na strojevima za brušenje zupčanika s dva diska koja se nalaze jedan u odnosu na drugi pod kutom od 30 i 40 °. Ili formiranje, takoreći, profila izračunatog zuba, duž kojeg

a zupčanik je uhodan.

Kod diskastih kotača radna površina je uska kružna traka širine 2-3 mm, tako da su pritisak i toplina beznačajni, što povećava točnost brušenja.

Tijekom rada zupčanik koji se brusi ima klipno kretanje duž svoje osi, što osigurava brušenje profila zuba po cijeloj dužini.

Za brušenje, ili je skup od nekoliko zupčanika fiksiran u trnu, koji je pričvršćen na središta čeonih nosača koji se nalaze na stolu stroja; stol ima klipno gibanje za iznos jednak ukupnoj širini zupčanika, uvećan za ulaz i izlaz brusne ploče. Automatska rotacija zupčanika za jedan zub događa se nakon što zupčanik prođe jedan ili dva puta ispod brusne ploče. Dodatak (0,1-0,2 mm po debljini zuba) uklanja se u dva ili više prolaza.

Kako bi se spriječile pogreške povezane s trošenjem brusnih ploča, strojevi su opremljeni posebnim uređajima za njihovo automatsko podešavanje. Krugovima upravlja dijamant 2, koji je fiksiran u poluzi I (slika 26).

Postoji razmak između dijamanta i kotača. U određenim intervalima valjak 3 ulazi u šupljinu diska 4, a poluga I pod djelovanjem opruge pritišće dijamant 2 na brusnu ploču. Ako je istrošenost kruga unutar tolerancije, kontakti 5 se ne zatvaraju. Kada se kotač previše istroši, kontakti se zatvore i aktivira se mehanizam koji automatski pomiče vreteno s kotačem prema stupnju istrošenosti. Time se osigurava konstantnost položaja radnog ruba kruga.

Brušenje zuba s dva diska bez uzdužnog posmaka izvodi se na posebnim strojevima za brušenje na kojima su ugrađeni diskovi velikog promjera (700-800 mm), koji bruse zub duž cijele duljine bez povratnog kretanja zupčanika duž svoje osi.

S ovim brušenjem, osnova šupljine zuba kotača ne formira se u ravnoj liniji, već duž kružnog luka polumjera jednakog polumjeru brusne ploče. Na takvim strojevima preporuča se brušenje uskih zupčanika, t.j. imaju kratke zube. Odsutnost uzdužnog posmaka, a time i gubitak vremena za umetanje krugova, značajno povećava produktivnost ove metode u usporedbi s prethodnom.

Brušenje zuba također se koristi kotrljanjem u jednom kolutu, koji predstavlja, takoreći, zubnu letvu (slika 27,a). Zupčanik koji se brusi ima kotrljajuće kretanje i uzdužni posmak duž zuba. Nakon obrade jednog zuba, zupčanik se okreće za obradu sljedećeg zuba.

Sh  Brušenje zuba ovom metodom obično se događa u dva okretaja zupčanika. Završno brušenje se provodi tijekom drugog okretaja uz smanjeni uzdužni posmak ploče. Između preliminarnog i završnog brušenja, ploča se automatski ravna. Jednostavan oblik kruga i prisutnost kotrljajućeg gibanja omogućuju dobivanje prilično točnih zupčanika, ali je produktivnost takvog brušenja zupčanika niska.

Brušenje zuba ovom metodom obično se događa u dva okretaja zupčanika. Završno brušenje se provodi tijekom drugog okretaja uz smanjeni uzdužni posmak ploče. Između preliminarnog i završnog brušenja, ploča se automatski ravna. Jednostavan oblik kruga i prisutnost kotrljajućeg gibanja omogućuju dobivanje prilično točnih zupčanika, ali je produktivnost takvog brušenja zupčanika niska.

Progresivnija metoda trčanja je brušenje zuba na strojevima s dva abrazivna kotača koji se nalaze paralelno (slika 27,b); Produktivnost ovih strojeva znatno je veća od produktivnosti strojeva s jednim takvim krugom.

Dugo se vremena rijetko koristilo brušenje zupčanika finozrnatih kotača. Glavne poteškoće s kojima se susreće tijekom brušenja zupčanika finozrnatih kotača bile su mala izdržljivost radnog dijela brusne ploče i, kao rezultat toga, niska produktivnost procesa brušenja zupčanika.

Posljednjih godina u industriji izrade instrumenata naširoko se koriste strojevi za brušenje zupčanika u kojima se kao alat za brušenje koristi abrazivni puž (slika 25d). Produktivnost takvih strojeva je 3-5 puta veća od produktivnosti drugih vrsta strojeva za brušenje zupčanika, a trajnost abrazivnog puža je 3-4 puta veća od produktivnosti brusnih ploča. Ovi strojevi također imaju najveću točnost. Brusna ploča uvučena u obliku puža služi za brušenje ploča modula do 7 mm i promjera do 700 mm.

Ovom metodom, koja se izvodi na posebnim strojevima, također je moguće rezati zube s modulom do 1 mm u čvrstom metalu, bez prethodnog rezanja.

Ova okolnost pridonijela je prilično širokoj upotrebi strojeva za brušenje zupčanika s abrazivnim pužem. Ova metoda se preporučuje za rezanje posebno preciznih fino zrnatih ploča.

Osim toga, treba napomenuti da je abrazivni puž koji se koristi za brušenje zupčanika poseban slučaj abrazivnog puža kao radnog alata. Davanjem drugačijeg oblika naboru, profiliranjem abrazivnog puža, možete brusiti dijelove s različitim profilima, na primjer, zaporne i zaporne kotače, filmske bubnjeve, oblikovane pločice, klinaste valjke, razdjelne diskove itd.

Trenutno tvornice za izradu instrumenata koriste dvije metode brušenja zupčanika: višeprofilnu i jednoprolaznu.

Bit prve metode (Sl. 28, a): izradak 5 kotača koji se brusi montira se na osovinu I u središtima čeljusti 3, koja se može kretati okomito duž vodilica stalka 4. Potonji , zauzvrat, može se kretati vodoravno duž vodilica okvira. Srednja ravnina izratka koji se brusi postavljena je približno duž horizontalne osi abrazivnog puža. Diviziona gitara stroja je podešena na takav način da se za jedan okretaj abrazivnog puža 2 brusna ploča okrene za jedan zub. Broj uzdužnih hodova čeljusti ovisi o količini poprečnog posmaka i visini zuba koji se brusi. Ova metoda je točnija, ali manje produktivna.

U  Druga metoda brušenja zupčanika s abrazivnim pužem slična je metodi s jednom žicom rezanja cilindričnih zupčanika s glodalicom na stroju za glodanje zupčanika (slika 28, b). U jednom potezu čeljusti kotač se konačno brusi do pune visine zuba. Pužni kotač može se uređivati uzastopno grubom i završnom obradom pomoću nabora diska s više navoja.

Druga metoda brušenja zupčanika s abrazivnim pužem slična je metodi s jednom žicom rezanja cilindričnih zupčanika s glodalicom na stroju za glodanje zupčanika (slika 28, b). U jednom potezu čeljusti kotač se konačno brusi do pune visine zuba. Pužni kotač može se uređivati uzastopno grubom i završnom obradom pomoću nabora diska s više navoja.

Brušenje ravnih zuba konusnih zupčanika metodom valjanja s dva disk brusna kotača provodi se na novim strojevima dizajniranim na temelju strojeva za blanjanje zupčanika (slika 29, a).

Zakrivljeni zubi konusnih zupčanika bruše se abrazivnim kotačem (slika 29, b). Poprečni presjek bočne strane kotača trebao bi imati profil zupčastog zuba; čašičasti kotač, rotirajući brzinom od 20-30 m / s, kotrlja se oko radne površine profila zuba koji se brusi.

Z  Strojevi za plošno brušenje opremljeni su uređajima za dovod rashladnog sredstva (emulzija sode ili ulja) na uobičajeni način ili preko brusne ploče, čime se štite zubi brusnih ploča od kaljenja tijekom procesa brušenja.

Strojevi za plošno brušenje opremljeni su uređajima za dovod rashladnog sredstva (emulzija sode ili ulja) na uobičajeni način ili preko brusne ploče, čime se štite zubi brusnih ploča od kaljenja tijekom procesa brušenja.

Brušenje

Brušenje je novi visokoučinkoviti tehnološki proces koji se koristi za obradu zupčanika nakon brijanja i toplinske obrade. Honanjem se uklanjaju sitni nedostaci otvrdnutih zuba (urezi, ogrebotine), uklanjaju se ljuskice, uklanjaju neravnine, smanjuju greške u glavnom koraku i profilu, smanjuje odstupanje, povećava čistoća površine zuba, što značajno smanjuje buku u zupčanicima.

Suština procesa honanja zupčanika je da abrazivni alat (spiralni ili čeoni), koji se nalazi u čvrstom zahvatu sa zupčanikom koji se obrađuje (ravnim ili spiralnim, respektivno), prima rotaciju i oscilatorno gibanje, a obrađeni kotač, pokretan alatom , izvodi povratno kretanje.

Kinematska shema procesa je ista kao kod brijanja, ali se umjesto metalnog brijača koristi abrazivni brus koji je izrađen u obliku zupčanika od plastike impregniranog fino zrnastim abrazivom. Zupčanik zahvaća brus bez zazora. Najveća učinkovitost procesa postiže se pri kutu između osi brusa i pločice koja se obrađuje  = 15-18°. Honanje se provodi uz obilno hlađenje kerozinom Strojevi za honanje su u mnogočemu slični strojevima za brijanje bez radijalnog dodavača.

= 15-18°. Honanje se provodi uz obilno hlađenje kerozinom Strojevi za honanje su u mnogočemu slični strojevima za brijanje bez radijalnog dodavača.

Poliranje zuba

Ovaj tretman se koristi za završnu obradu kaljenih kotača s manje od 20 zuba (plemena). Suština procesa je relativno klizanje profila drvene pužne ploče za poliranje, podmazane pastom za poliranje, i profila zuba, s kojim zahvaća (pleme) zupčanik koji se obrađuje. Kao rezultat poliranja zuba, mikronepravilnosti se izglađuju i poboljšava kvaliteta površine zuba.

Uklanjanje neravnina, oblikovanje skošenja i zaobljenja na krajevima zuba

Za poboljšanje kvalitete i trajnosti zupčanika, preporučljivo je oblikovati skošenja duž konture zuba. Kod kaljenja kotača bez skošenja na zubima moguće je pregrijavanje oštrih rubova, kao i stvaranje mikropukotina, koje ponekad doprinose lomljenju zuba.

Prisutnost skošenja duž konture zuba smanjuje mogućnost opeklina tijekom brušenja i također poboljšava uvjete za brijanje.

Prije skošenja, preporučljivo je ukloniti velike neravnine (2-4 mm) tijekom rezanja zuba pomoću posebnih rezača instaliranih na strojevima. Neravnine se također mogu ukloniti rotirajućim metalnim četkama.

Preklopni cilindrični kotači imaju zaobljene krajeve zuba. O ovoj operaciji se raspravljalo gore (vidi sliku 14).

Operacije skošenja i skidanja ivica izvode se metalnim alatom na sljedeće načine:

Obrada prstastom glodalom.

Obrada rezačem u obliku diska.

Obrada šupljim glodalom s unutarnjom konusnom površinom.

4. Obrada sa zupčanikom. Kosine se također obrađuju abrazivnim alatom:

abrazivni puž,

abrazivni "plutajući" kotač.

Lapiranje

Lapping je postupak završne obrade u kojem se profili zuba podvrgavaju umjetnom trošenju pomoću posebnog alata - lappinga pomoću abrazivnih pasta i tekućih mješavina

Brušenje zuba provodi se u masovnoj i masovnoj proizvodnji u proizvodnji toplinski obrađenih kotača preciznih kritičnih zupčanika umjesto brušenja, što je relativno niskoproduktivna operacija.

Proces lappinga sastoji se u činjenici da se zupčanik koji se obrađuje okreće u mreži sa zupčanicima za lapping od lijevanog željeza, pokrenuti u rotaciju i podmazani pastama koje se sastoje od mješavine finog abrazivnog praha i ulja. Osim toga, zupčanik koji se obrađuje i lamele imaju recipročno kretanje jedno u odnosu na drugo u aksijalnom smjeru: takvo kretanje ubrzava proces obrade i povećava njegovu točnost. Većina kretanja u aksijalnom smjeru prenosi se na preklopljeni zupčanik.

Koriste se dvije metode mljevenja:

osi kotača koji se obrađuje i lapping su paralelne,

Prema prvoj metodi, preklapanje kotača I (slika 30, a) provodi se jednim preklapanjem 2 istog modula.

Drugi način mljevenja je najrašireniji (slika 30.b). Ovdje se istovremeno odvija međusobno kotrljanje zuba kotača I i zuba triju preklopa od lijevanog željeza 2,3 i 4. U većini slučajeva, za kotače s ravnim zubima, krugovi 2 i 3 izrađuju se spiralno s kutom zuba od 5-10 °, au jednom od krugova smjer zuba je desno, au drugom - lijevo. Lapping 4 je napravljen s ravnim zubima. Za preklop zavojnih kotača preklop 4 izvodi se zavojnim zubom s istim, ali suprotno usmjerenim nagibom zuba: njegova os ostaje paralelna s osi kotača I, dok su kotači 3 i 4 također zavojni.

Kod ovakvog rasporeda preklopa zupčanik radi kao kod vijčanog pogona, a dodatnim aksijalnim pomicanjem preklopljenog zupčanika brušenje se odvija ravnomjerno po cijeloj bočnoj površini zuba. Preklopljeni zupčanik dobiva rotaciju naizmjenično u oba smjera za ravnomjerno prianjanje obje strane zuba, a potreban pritisak na bočnu površinu zuba tijekom prilamanja stvaraju hidrauličke kočnice koje djeluju na vretena prianjanja.

Ponekad se koristi brušenje zuba zupčanika pomoću puža od lijevanog željeza s preklopima promjera 300-400 mm, pomoću strojeva za glodanje zupčanika.

Lapping je jednostavan i jeftin način završne obrade očvrslih i zelenih kritičnih zupčanika. Ima visoke performanse. Lappingom se dobivaju visokokvalitetne površine, izglađuju se nepravilnosti i hrapavosti i daje površini zrcalni sjaj, značajno se smanjuje buka, povećava glatki rad zupčanika, poboljšava kontakt između zuba i povećava trajnost zupčanika. Laptanje daje kvalitetniju površinu zuba od brušenja, ali samo ako je zupčanik pravilno proizveden; Ako postoje značajne greške, zupci kotača moraju se prvo izbrusiti, a zatim izbrusiti.

Izbor i uhodavanje zupčanika

U nekim slučajevima, kako bi se povećala nosivost zupčanika i smanjila buka, oni su ograničeni na odabir ili rad u zupčanicima.

Odabir zupčanika temelji se na razini buke i veličini kontaktne površine spojnih površina zuba. "

Razina buke određuje se pomoću strojeva za kontrolu buke.

Odabir na temelju uzorka dodira ima za cilj postizanje glatkoće i trajnosti zupčanika. Ovdje se koristi uređaj za uhodavanje.

Uhodavanje zubi se razlikuju od lappinga po tome što nisu brušeni

zupčanik s prilaskom i dva uparena zupčanika; proizvedeni ili odabrani da rade zajedno u sastavljenom stroju. Kao posljedica uhodavanja dolazi do trošenja radnih površina, što poboljšava kontakt zuba pod opterećenjem. Uhodavanje se vrši pomoću abrazivnog materijala, koji ubrzava međusobno uhodavanje zuba zupčanika i daje im glatku površinu. Ulja s aditivima za ekstremne tlakove također se koriste za uhodavanje.

Iz gore navedenog možemo zaključiti da je najproduktivniji i najracionalniji način za dobivanje preciznih zuba brijanje, koje se koristi nakon rezanja zuba, ali prije toplinske obrade, nakon čega je preporučljivo koristiti lapping kako bi se iskrivila mala iskrivljenja u profilu i koraku i dobiti završnu površinu zuba i samo u slučaju Ako dođe do značajnih deformacija, brusiti zube.

Operacije prije rezanja zuba.

Rezanje zuba.

Rezanje zuba.

Toplinska obrada.

Škripanje zubima.

Metode kontrole obrade zuba zupčanika

Zupčanici, koji su glavni dio mehanizama i uređaja, moraju biti precizno izrađeni, jer greška u bilo kojem od pojedinačnih elemenata zupčanika može uzrokovati neravnomjernost njegovog kretanja i vibracije, što će dovesti do preranog trošenja i kvara dijelova, i ponekad i sam uređaj.

Svrha ispitivanja zupčanika, osim provjere istih kao gotovih proizvoda, je i utvrđivanje grešaka zupčanika i drugih strojeva na kojima se zupčanici obrađuju te utvrđivanje stanja reznih i mjernih alata koji se koriste za obradu.

U proizvodnji zupčanika, alatni strojevi, alati i postupci toplinske obrade izvori su grešaka u pojedinim elementima zupčanika; Ekscentricitet početnog kruga uglavnom je pogreška u centriranju izratka na stroju za rezanje zupčanika ili odstupanje prednje ploče ili vretena stroja.

Posljedica može biti netočnost koraka duž početnog kruga

niska kvaliteta alata za rezanje zupčanika, kao i greške u dugoročnom mehanizmu stroja.

Netočnost profila zuba može ovisiti o stroju, alatu i montaži zupčanika na stolu stroja.

Jednolikost koraka zuba cilindričnih zupčanika provjerava se graničnom ili pokaznom stezaljkom ili mikrometrom, kojim se mjeri razmak između dviju paralelnih ravnina koje dodiruju evolventne plohe zuba. Na temelju mjernih podataka proračunski se može odrediti debljina zuba. Indikatorski nosač omogućuje točno određivanje suženosti i spiralnosti zuba; dok je to nemoguće otkriti ograničavajućim zagradama.

Korak zubaca u smjeru linije zahvata često se mjeri pomoću pedometra. Pedometar provjerava udaljenost između stranica susjednih zuba; Razmak između vrhova pedometra postavljen je prema standardu.

Debljina zupca duž početne kružnice mjeri se kalibrom koji je univerzalan alat, ali daje relativno malu točnost. Njegov vertikalni klizač postavljen je na određenoj udaljenosti, malo premašujući visinu glave zuba; ta se vrijednost utvrđuje iz tabličnih podataka; Nakon toga horizontalnim klizačem mjeri se debljina zupca duž početne kružnice. Točnije mjerenje omogućuje optički mjerač zupčanika (točnosti 0,02 mm). Profil zuba provjerava se pomoću evolventnog metra s posebnim referentnim diskom, koji se mijenja za različite zupčanike. Promjer dionice zupčanika može se provjeriti pomoću valjaka točnog promjera; broj valjaka je 2 ili 3 ovisno o broju zubaca - parni ili neparni.

Sveobuhvatna provjera zupčanika sastoji se od provjere ispravnosti zahvata; provodi se na uređajima koji provjeravaju zahvat s referentnim zupčanikom ili zahvat sparenih, tj. zupčanici koji rade zajedno.

Načelo takvih uređaja je da indikator ili snimač bilježi promjenu zupčanika koji se ispituje u smjeru okomitom na njegovu os kada je u nepravilnom zahvatu sa standardnim ili uparenim zupčanikom. Ispravno uključivanje često se provjerava otiskom prilikom rada s referentnim zupčanikom. Tanki sloj boje nanosi se na površinu zuba referentnog zupčanika i okreće se zajedno s zupčanikom koji se ispituje. Dobiveni otisci označavaju površinu

kontaktne gustoće zuba, te se uspoređuju s oblikom otiska koji je određen tehničkim uvjetima.

Ispravan angažman također se često provjerava bukom. Što je potpuniji kontakt dodirnih površina zuba, to manje buke proizvode rotirajući zupčanici, stoga, kako bi se smanjila buka, odabiru se parovi s boljim pristajanjem površina zuba. Ispitivanje buke provodi se na posebnim strojevima, a sastoji se od slušanja struje ^ i ujednačenosti buke koju emitiraju dva zajedno radna kotača, na uho i mjerenjem posebnim zvučnim indikatorom ili uređajima za snimanje zvuka (fonometri i sl.). .

Mjerenje (kontrola) svih glavnih elemenata kotača iznimno je težak proces. Osim toga, čak i mjerenjem pogrešaka elemenata nemoguće je pouzdano prosuditi ukupan utjecaj tih pogrešaka na kvalitetu angažmana. Predodžbu o tome daju samo složene metode kontrole koje se temelje na procjeni rezultata zahvata ispitnog kotača s referentnim kotačem mjernog uređaja. Stoga norme (GOST 1643-56, itd.) ne standardiziraju tolerancije za elemente kotača, već tolerancije za različite pokazatelje sveobuhvatnog ispitivanja (kinematička pogreška, ciklička pogreška kontaktne površine tijekom pregleda boje i bočnog zazora) u 12 stupnjeva točnost

(1. stupanj - najviši)

Rezanje zupčanika metodom kotrljanja trenutno je najčešća metoda. Ovom metodom režu se čelični zupčanici s ravnim, helikoidnim i čevronskim zubima. Za rezanje kotača s vanjskim ravnim i spiralnim zubima koriste se ploče za kuhanje, okrugli i zupčasti rezači, za rezanje kotača s unutarnjim zubima - okrugli rezači, a za kotače s čevronskim zubima - okrugli i zupčasti rezači. U tom slučaju alat i izradak, osim gibanja potrebnih za proces rezanja, dobivaju međusobna gibanja koja odgovaraju kretanju para zupčanika ili zupčanika i letve u zahvatu.

Rezanje zubaca kotača s glodalicom vrši se na strojevima za glodanje zupčanika, čiji je radni dijagram prikazan na slici 1 (a). Alat i obradak izvode tri radna gibanja: rotaciju glodala s brojem okretaja koji odgovara odabranoj brzini rezanja; rotacija zupčanika (za jedan okretaj rezača, zupčanik koji se obrađuje okreće se brojem zuba jednakim broju rezova rezača) i uzdužnim posmakom - kretanje rezača paralelno s osi dijela. Proces obrade zuba odvija se kontinuirano, istovremeno s procesom dijeljenja, au jednom okretaju zupčanika svi zubi se obrađuju na duljini jednakoj uzdužnom posmaku. Ova metoda osigurava šesti do osmi stupanj točnosti.

Kako bi se povećala produktivnost grube obrade, koriste se rezači ploče za kuhanje s više pokreta (dva, tri i četiri pokretanja).

Rezanje zupčanika s modulom do 2 mm pomoću rezača za kuhanje izvodi se u jednom prolazu, s većim modulima - u dva ili tri prolaza, a preporučljivo je izvršiti završnu obradu na drugom stroju s posebnim rezačem. Kako bi se osigurala točna ugradnja dijelova tijekom obrade, potrebno je da se njihovi krajevi obrađuju okomito na os rupe (odstupanje ne više od 0,02-0,03 mm na 100 mm promjera). Kod obrade kotača, os glodala je nagnuta prema krajnjoj ravnini izratka pod kutom jednakim algebarskom zbroju kuta zavojnice rezača i kuta zavojnice izratka.

Rezanje zuba okruglim glodalima vrši se na strojevima za oblikovanje zupčanika. Shema obrade prikazana je na slici 1(b). Rezač je kotač čiji su zubi naoštreni tako da imaju prednji i stražnji kut (kao kod rezača).

Prilikom rezanja zuba, obradak i rezač izvode rotacijsko kretanje, usklađeno, poput para zupčanika u mreži. Rezač izvodi klipno kretanje paralelno s osi dijela brzinom koja osigurava (tijekom radnog hoda) zadanu brzinu rezanja, a pri rezanju se približava izratku (radijalno pomicanje). Osim toga, kako bi se spriječilo trenje alata o obrađenu površinu tijekom praznog hoda, obradak se odmiče od alata i postavlja u radni položaj prije radnog hoda. Pri obradi zupčanika na strojevima za zupčarenje osigurava se peti do sedmi stupanj točnosti i bolja čistoća površine nego kod obrade na strojevima za glodanje zupčanika.

Zubi kotača s višestrukim vijencem s usko postavljenim naplatcima i kotača s unutarnjim ozubljenjem izrezuju se samo metodom oblikovanja zupčanika.

Obrada zupčanika rezačem (češljem) vrši se na posebnim strojevima za oblikovanje zupčanika. Alat, koji ima oblik zupčaste letve, izvodi klipno kretanje duž osi izratka, a zupčanik koji se obrađuje polako se okreće i pomiče prema naprijed duž zupčaste letve. Nakon okretanja kotačića za jedan do tri zupca i odgovarajućeg kretanja po češlju jedan do tri koraka, kotačić se odmiče od češlja i vraća u prvobitni položaj. Zatim počinje obrada sljedećeg zuba ili nekoliko zuba.

Rezanje s češljevima manje je produktivno od reznih zupčanika s okruglim noževima i pločama za kuhanje. Točnost i čistoća obrade su iste kao i kod obrade okruglim glodalicama.

Kotači sa spiralnim zubima mogu se obrađivati posebnim okruglim glodalima sa spiralnim zubima sa spiralnim kutom koji je u smjeru suprotan kutu zavojnice zupčanika i jednak mu je po veličini.

Za rezanje spiralnih zuba okruglim rezačem, stroj za oblikovanje zupčanika opremljen je uređajem za kopiranje, koji prenosi rotacijsko kretanje na vreteno s rezačem istovremeno s uzdužnim kretanjem, a zubi rezača se pomiču duž spiralne linije.

Za rezanje kotača sa spiralnim zubima koriste se konvencionalni rezači zupčaste letve i zupčanika s ravnim zubima, koji se ne kreću paralelno s osi obratka, već pod kutom jednakim kutu spirale zuba kotača.

Kotači sa šiljastim zubima obrađuju se valjanjem na posebnim strojevima za blanjanje s dva okrugla rezača sa spiralnim zubima ili dva zupčasta rezača s kosim zubima (slika 2).

Stroj opremljen okruglim oblikovanjima je poput dvaju strojeva za oblikovanje zupčanika povezanih bazama, od kojih je jedan konfiguriran za obradu zuba s desnom spiralom, a drugi za obradu zuba s lijevom spiralom. Alat i proizvod izvode iste pokrete kao na konvencionalnom stroju za oblikovanje zupčanika. Na isti način, stroj opremljen rezačem zupčaste letve i zupčanika je poput dva stroja s klizačima koji se kreću u vodilicama smještenim pod kutom koji odgovara kutu spirale zuba zupčanika. Rezači s letvom i zupčanikom s kosim zubima (desno i lijevo) imaju isti kut zuba kao i kotač. Oblikivač i dio čine iste pokrete kao na konvencionalnom stroju za oblikovanje zupčanika, na kojem se obrađuju zupčanici s kosim zubima. Rezači rade naizmjenično: jedan radi radni hod, drugi radi obrnuti hod.

Ovom se metodom mogu obraditi ševronski zupčanici bez utora između rubova.

Osim rezanjem, zubi cilindričnih zupčanika izrađuju se plastičnim deformiranjem – valjanjem. Zubi kotača u modulima do 1,5 mm valjani su u hladnom stanju na posebnim strojevima ili tokarilicama s uzdužnim posmakom (slika 3, a). Na trnu postavljenom u središtima, fiksirani su razdjelni kotač 2 i obradaci 4. Kotači za rebranje 1 i 3, postavljeni na nosač stroja, imaju usisni dio za postupno formiranje zuba. Na početku valjanja oni zahvaćaju s razdjelnim kotačem 2, a kako se na obradcima oblikuju zupci, ti se zupci pokreću u rotaciju. Da bi se dobio točniji profil zuba, valjanje se provodi mijenjanjem rotacije izratka. Hladno valjanje može osigurati točnost izrade zuba kotača do osmog stupnja.

U vrućem stanju zubi kotača valjaju se modulom do 5 mm i promjerom do 450 mm. Vruće valjanje izvodi se s uzdužnim i radijalnim posmakom na snažnim mlinovima.

Tijekom vrućeg valjanja s uzdužnim posmakom, obradak, zagrijan u visokofrekventnom induktoru na temperaturu od 1000-1200 ° C, krećući se duž osi, umeće se između nabora, slično kao što se to radi tijekom hladnog valjanja zuba.

Kod vrućeg valjanja zuba s radijalnim dostavljanjem (slika 3, b), obradak 4, fiksiran na osovini 6, nakon zagrijavanja u induktoru, umetnut je između rotirajućih nabora postavljenih na vretena 5. Izradak se okreće pod djelovanjem izbočine, krećući se u radijalnom smjeru, a na njemu se na površini oblikuju zubi. Zupci su postavljeni na vretena između diskova 7, sprječavajući protok metala duž osi zuba i omogućavajući bolje ispunjavanje oblika zuba. Zupci se tijekom rada hlade vodom. Ova metoda osigurava preciznost izrade zuba od devetog do desetog stupnja. Da bi se poboljšala točnost, zubi se dodatno dorađuju.

Kod valjanja zuba smanjuje se utrošak materijala za izradu kotača, smanjuje se radni intenzitet procesa izrade, a zbog povoljnijeg rasporeda metalnih vlakana povećava se čvrstoća zuba.

Materijal članka napisan je na temelju literarnog izvora "Tehnologija proizvodnje motora s unutarnjim izgaranjem" M. L. Yagudin

Sklop zupčanika

DO kategorija:

Obrada metala i alata

Sklop zupčanika

Montaža zupčanika sastoji se od izrade standardnih spojeva - klinastih, klinastih, zatičnih, odvojivih pokretnih i fiksnih, navojnih itd. Redoslijed montaže svake jedinice određen je njezinim dizajnom. Montaža se izvodi prethodno opisanim metodama, metodama i tehnikama uz korištenje odgovarajućih alata, opreme i uređaja.

Montaža zupčanika uključuje prethodnu kontrolu i pripremu dijelova zupčanika; stvarna montaža; verifikacija; podešavanje i uhodavanje.

Redoslijed i načini izrade veza određeni su dizajnom proizvoda. Na primjer, ako kućište mjenjača ima spojnicu duž osi osovine, tada su osovine ugrađene u kućište zajedno s kotačima i ležajevima. Zatim postavite gornji dio tijela i učvrstite ga. Na kraju se montiraju poklopci ležajeva. Ako takvog priključka nema, montaža postaje kompliciranija. Najprije se jedan od ležajeva montira na osovinu; slobodni kraj osovine se umetne u kućište kroz provrt u koji je montiran ležaj montiran na osovini. I kroz prozor u kućištu montiraju se zupčanici, njihovi pričvrsni dijelovi i drugi ležaj na vratilu. Zatim se osovina ugrađuje s ležajevima u odgovarajuće provrte kućišta i postavljaju se poklopci ležaja.

Nakon montaže, zupčanik se nadzire i podešava se radijalno odstupanje zupčanika, kontaktna površina zuba zahvatnih zupčanika i bočni zazor u mreži. Da bi se provjerio uzorak kontakta, jedan od elemenata zupčanika (obično manji kotač ili puž) premaže se tankim slojem boje i polako okrene nekoliko okretaja. Pomak kontaktne mrlje ukazuje na smanjeni ili povećani međuosni razmak ili neusklađenost osi. Ovisno o stupnju točnosti zupčanika i njegovoj vrsti, kontaktna površina treba biti najmanje 30-75% visine zuba i 30-95% duljine zuba. Veće kontaktne površine odgovaraju preciznijim zupčanicima.

Riža. 1. Određivanje grešaka u zahvatu cilindričnih kotača na temelju kontaktne površine: a - uzorak zahvata, b - normalni međuosovinski razmak, c - smanjeni međuosovinski razmak, d - povećani međuosovinski razmak, e - neusklađenost osovina

Bočni zazor u cilindričnim i konusnim zupčanicima određuje se pipalom ili motanjem olovne žice između zuba, čiji je promjer jedan i pol puta veći od dopuštenog zazora. Zajamčeni bočni zazor u pužnom prijenosniku određen je kutom rotacije puža s fiksiranim pužnim kotačem.

Sastavljeni zupčanici provjeravaju se na glatkoću i razinu buke. Ako postoje nedostaci, mjenjač se podešava, a ako je nedostatke nemoguće otkloniti, zamjenjuju se odgovarajući dijelovi.

Montaža jednostupanjskog cilindričnog mjenjača s kosim zupčanicima. Osnovni dio montažne jedinice prijenosnika je njegovo kućište, koje se za montažu poravnava u vodoravnoj ravnini s točnošću od 0,1 mm na duljini od 1000 mm pomoću kontrolnog ravnala i libele postavljene na površinu spojnice. U pravilu, mjenjači imaju rastavnu ravninu duž osi vratila, što osigurava dobre uvjete montaže.

Prvo se u kućište mjenjača 6 ugrađuje sastavljeno pogonsko vratilo s kotačem i dva valjkasta ležaja i kompletom prstenova za podešavanje ugrađenih između kraja vanjskog prstena ležaja i umetnutih kapica. Izlazni krajevi osovina zabrtvljeni su manšetama.

Osovina zupčanika sa konusnim valjkastim ležajevima i prstenima za podešavanje sastavljena je na sličan način; zatvorite manžetom i zatvorite poklopcem. Tijekom montaže, pregradne ravnine kućišta i poklopca prekrivene su pastom za brtvljenje kako bi se osigurala nepropusnost; zatim postavite vijke i zašiljeni klin.

Za pregled zuba zupčanika i punjenje ulja tijekom montaže, poklopac ima prozorčić za pregled koji se može zatvoriti poklopcem. Za punjenje ulja tijekom rada postoji rupa zatvorena čepom. Ugrađena je mlaznica za cirkulirajuće podmazivanje (pri podmazivanju kotača uranjanjem, nema mlaznice). Ulje se ispušta kroz otvor u donjem dijelu kućišta, zatvoren čepom. Za kontrolu razine ulja koristi se kontrolni čep.

Uhodavanje zupčanika. Uhodavanje zupčanika vrši se radi ispravljanja neispravnog dodirnog mjesta, odnosno povećanja dodirne površine po duljini i visini zuba do veličina koje su propisane tehničkim specifikacijama, smanjenja hrapavosti radnih površina zuba, smanjenja buke. i povećati trajnost zupčanika. Tijekom procesa uhodavanja, površine zuba su podvrgnute međusobnom brušenju abrazivnim pastama koje se postavljaju između zuba.

Za probijanje se koriste abrazivne paste i GOI paste. Granulacija paste odabire se ovisno o stupnju točnosti, tvrdoći površine zuba i modulu zupčanja. Za uhodavanje, zubi kotača se premazuju tankim kontinuiranim slojem abrazivne paste i, pomoću elektromotora spojenog na pogonsko vratilo mjenjača, daje se probno uhodavanje pri brzini vrtnje od 20 - 30 o/min u intervalu od 5-10 minuta. Nakon uklanjanja paste s nekoliko zuba provjerite stanje njihovih radnih površina. Odsutnost ogrebotina i drugih nedostataka, kao i pojava tragova kontakta, ukazuje na normalan tijek procesa. Nakon toga se provodi uhodavanje uz postupno povećanje momenta kočenja na izlaznom vratilu mjenjača.

Riža. 1. Jednostupanjski cilindrični mjenjač s kosim zupčanicima

Proces uhodavanja se prekida svakih 30 minuta kako bi se provjerilo stanje zubnih površina, utvrdila veličina kontaktnog mjesta i zamijenila korištena pasta novom.

Nakon uklanjanja abrazivne paste, zupčanici se kotrljaju 1,5 - 2 sata uz nanošenje industrijskog ulja na zube, što omogućuje potpuno uklanjanje abrazivnih zrna i dobivanje glatke, sjajne površine zuba, koja karakterizira završnu površinu. kontaktnog mjesta. Ako par zupčanika ima više zuba, tada se na krajevima označavaju jedan zub zupčanika i dva susjedna zuba kotača (npr. slovom O), tako da se istrošeni zubi poklapaju prilikom ugradnje. Za parove zupčanika s ne-višestrukim brojem zuba, oznake se ne prave, jer je svaki zub kotača istrošen u sve zube zupčanika.

Montaža konusnih zupčanika. Konusni zupčanici koriste se za prijenos rotacije između osovina čije se osi sijeku pod kutom (slika 2, a), obično jednakim 90 °.

Riža. 2. Dijagram konusnog zupčanika (a), provjera okomitosti osi kotača (b), provjera poravnanja osi (c)

Glavne dimenzije konusnog zupčanika obično se razmatraju u vanjskom presjeku, gdje zub ima najveće dimenzije na površini dodatnog konusa (vanjski promjer koraka de = mzl, promjer vrhova zuba d = m (z + 2aS5) , gdje je 6 kut nagibnog stošca - kut između kosog kotača osi i razdjelnog stošca koji ga tvori, sl. 2, a). Mogu se uzeti u obzir u bilo kojem drugom odjeljku (srednjem, unutarnjem, itd.).

Zahtjevi za konusne zupčanike, kao i tehnike njihove montaže i ugradnje na osovinu su isti kao i za cilindrične zupčanike.

Preporučljivo je postaviti kotače tako da zupci dodiruju radnu površinu bliže tankim krajevima, jer se tanka strana brže uvlači i kod opterećenja zbog deformacije tankog kraja zuba postiže se njihovo nalijeganje po cijeloj dužini. .

Prije postavljanja zupčanika provjerite međuosovinski kut i pomak osovine. Okomitost osi provjerava se pomoću cilindričnog igla i igla s dva izbočenja čije su ravnine okomite na os. Upotrijebite mjerač za mjerenje razmaka između izbočina. Poravnanje osi provjerava se trnovima sličnim trnima s krajevima odrezanim na pola (slika 2, c). Kada spajate igle, upotrijebite mjerač za mjerenje razmaka C između njih.

Prešani kotači se provjeravaju na otkazivanje prstena, montira se zupčanik i osigurava da se zamišljeni vrhovi stožaca podudaraju. Predinstalacija se vrši na krajevima kotača. Zahvat se podešava pomicanjem zupčanika u aksijalnom smjeru dok se ne postignu isti bočni C„ i radijalni zazori po cijelom obodu. Možete pomicati jedan kotač ili oba. Pronađeni ispravan položaj kotača fiksira se setom odstojnika ili prstenova za podešavanje postavljenih između kraja kotača i ramena osovine. Ako postoje kutni ležajevi s podložnim pločama za podešavanje, zahvat se podešava pomicanjem osovine zajedno s kotačem. Kako se ne bi poremetili zazori u ležajevima, kako bi se kotači pomaknuli ispod jednog ležaja, odstojnici se uklanjaju i prebacuju na suprotni ležaj.

Provjerite ispravnost zahvata boje. Na zupce jednog kotača nanosi se boja i kotači se kotrljaju dok se ne dobije otisak. Ako se otisak ne nalazi u sredini zuba, zahvat se podešava.

Ako se zupčanik koji se nalazi na osi II - II pomakne ulijevo - prema vrhu početnog konusa, tada će se zazori u zahvatu smanjiti. Ako se bočni zazor ne može izmjeriti pipalom zbog teškog pristupa prijenosu, tada se koriste tanke olovne ploče čija je debljina 1,5 puta veća od potrebnog zazora. Da biste to učinili, kredom označite tri zuba ravnomjerno raspoređena po obodu i umetnite olovne ploče između njih. Zatim se jedna od osovina okreće. Kada se stisnu između zuba, ploče se spljošte. Mjerenjem debljine svake ploče mikrometrom i izračunavanjem aritmetičke sredine triju mjerenja dobiva se vrijednost bočnog razmaka.

Podešavanje zahvata boje prema prirodi kontaktne mrlje je kako slijedi. Zubi jednog kotača namažu se tankim slojem boje i oba se kotača okreću 2 - 3 okretaja. Na zupcima kotača koji nije podmazan bojom dobiva se otisak po kojem se procjenjuje zahvat. Veličina točke ovisi o klasi točnosti prijenosa i treba iznositi 40-60% duljine zuba i 20-25% visine radnog dijela.

Ako su tragovi boje gusti na jednoj strani zuba na uskom kraju i na drugoj strani na širem kraju, to znači da su zupčanici pogrešno poravnati. Ove pogreške moraju se ispraviti dodatnim operacijama ugradnje. Prijenos se rastavlja i provjerava jesu li zupčanici pravilno postavljeni na osovine i položaj osovina u kućištu.

Riža. 3. Provjera i podešavanje zazora pomicanjem kotača duž osi I-I i 11-11

Riža. 4. Položaj kontaktnih točaka pri provjeri boje: a - ispravan zahvat, b - nedovoljan razmak, c, d - pogrešan središnji kut

Potrebna kontaktna površina kod konusnih zupčanika se postiže uhodavanjem abrazivnih pasta, kao i kod cilindričnih zupčanika.

Montaža pužnih prijenosnika. Pužni prijenosnici služe za prijenos vrtnje između dva vratila koja se sijeku pod kutom od 90° i za postizanje visokog prijenosnog omjera. Tipično je prijenos od puža do kotača. Pužni prijenosnik sastoji se od puža 1 - vijka sa modularnim trapeznim navojem (kut profila 40e) i pužnog kotača.

Prijenosni omjer pužnog prijenosnika je omjer broja zubaca kotača z2 i broja pužnih zahvata zu tj. i - z2/zv

Za pužne prijenosnike, GOST 2144 - 66 osigurava prijenosne omjere od 8 do 80. Pužni prijenosnici imaju relativno nisku učinkovitost.

Puži mogu biti jednostruki ili višestruki i izrađeni u sklopu s osovinom ili montirani, proizvedeni zasebno i pričvršćeni na osovinu pomoću klinova.

Udaljenost između susjednih zavoja crva je korak P (Sl. 80, b). Promjer koraka puža d = qm, gdje je q koeficijent promjera puža (q = 7,1 – 2,5).

Pužni kotač ima konkavne zupce spiralnog oblika. U aksijalnom presjeku ima iste elemente i geometrijske ovisnosti kao i cilindrični zupčanik. Puž se izrađuje od čelika 40, 45, 40H, 40HN s naknadnim kaljenjem (po mogućnosti visokofrekventnim strujama) ili cementiranih čelika 15H, 20H, 20HNZA, 20HF itd. Zavoji puža su brušeni.

Pužni kotači za povećanje učinkovitosti prijenosa izrađeni su od bronce Br.OFYu-1, Br.ONF, Br.AZh9-4. Kotači sporih zupčanika izrađeni su od lijevanog željeza. Da bi se uštedjele skupe bronce, od njih se izrađuje samo kruna. Utiskuje se na glavčinu od lijevanog željeza ili čelika i učvršćuje vijcima ili vijcima.

Riža. 5. Pužni prijenosnik: a - opći izgled, b - prijenosni elementi, c - konkavni puž

Osim pužnih prijenosnika, kod kojih puž ima pravocrtnu generatrisu razdjelnog cilindra (Arhimedovi puži), postoje zupčanici s evolventnim puževima (imaju evolventni profil zavoja), kao i globoidni zupčanici s konkavnim pužima.

Za pužne prijenosnike vrijede sljedeći tehnički zahtjevi:

1. Profil i korak navoja pužnog kotača i puža moraju odgovarati jedan drugome.

2. Puž mora biti u kontaktu sa svakim zubom pužnog kotača najmanje 2/3 duljine luka zuba pužnog kotača.

3. Radijalno i mehaničko odstupanje pužnog kotača ne smije prelaziti granice utvrđene za odgovarajuće stupnjeve točnosti.

4. Središnji razmaci moraju odgovarati izračunatoj vrijednosti, osiguravajući potrebni zazor utvrđen za odgovarajuću klasu zupčanika.

5. Osi ukrštenih osovina moraju se nalaziti pod kutom od 90° jedna prema drugoj i podudarati se s odgovarajućim osima utičnica u kućištima.

6. Sastavljeni zupčanici se ispituju u praznom hodu (ili pod opterećenjem).

7. Veličina zazora puža (kut rotacije puža kada je kotač fiksiran) ne smije prelaziti utvrđene standarde za odgovarajuću klasu zupčanika; Prilikom provjere lakoće okretanja puža, uvjerite se da je zakretni moment unutar granica dopuštenih tehničkim zahtjevima.

8. Pri ispitivanju montiranog zupčanika pod opterećenjem provjeriti miran hod i zagrijavanje ležajnih oslonaca, koje ne smije biti veće od 323 - 333 K (50-60°C).

9. Prilikom provjere, zupčanici trebaju raditi glatko i tiho.

Montaža pužnog prijenosnika počinje provjerom središnjih razmaka kućišta mjenjača. Metoda za kontrolu središnjih udaljenosti prikazana je na sl. 6, a. Kontrolni trnovi ugrađeni su u tijelo. Na jednom od njih postavljen je šablon s tri izbočine. Odstupanje središnje udaljenosti određeno je veličinom razmaka između izbočine šablone i trna.

Metode za kontrolu neusklađenosti osovina (kut križanja) prikazane su na sl. 81.6.

1. Provjerite pomoću trna i šablone, kao i središnji razmak. Izmjerite razmak između izbočina predloška i uzmite razliku u očitanjima. Količina odstupanja po širini kotača dobiva se množenjem dobivene razlike s omjerom dimenzija širine kotača i udaljenosti između izbočina.

2. Poluga s indikatorom postavlja se na osovinu pužnog kotača ili trn. Dovođenjem pokazivačke igle naizmjenično na lijevi i desni kraj pužne osovine ili igle, razlika u odstupanju se koristi za procjenu neporavnatosti osi.

Riža. 6. Metode nadzora rupa u kućištu pužnog prijenosnika: a - međuosovinski razmak, b - osovinski odmak (kut križanja)

Na izbočenim krajevima puža i kotača pričvršćene su poluge koje dodiruju indikatore, bilježi se položaj pokazivačke strelice (a time i puža) u početnom položaju, a zatim se puž lagano okreće dok poluga ne počne otkloniti, dok je vrijednost kuta cp (u lučnim sekundama) jednaka očitanju indikatora (razlika između konačne i početne vrijednosti), pomnoženo s L: 3600 (L je udaljenost od osi puža do kuglice indikatora) .