Араа гүйж байна. Шүршний араа боловсруулах

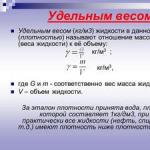

Мушгиа дугуйтай нэг үе шаттай цилиндр хурдны хайрцгийг угсрах. Хурдны хайрцгийн угсралтын нэгжийн үндсэн хэсэг нь түүний орон сууц бөгөөд угсрахдаа хяналтын захирагч ба түвшинг ашиглан 1000 мм-ийн урттай 0.1 мм-ийн нарийвчлалтайгаар хэвтээ хавтгайд тэгшлэнэ. Дүрмээр бол хурдны хайрцгууд нь босоо амны тэнхлэгийн дагуу салах хавтгайтай байдаг бөгөөд энэ нь угсралтын сайн нөхцлийг бүрдүүлдэг (Зураг 76).

Цагаан будаа. 76.

Мушгиа дугуйтай нэг шатлалт цилиндр хурдны хайрцаг

Хурдны хайрцгийн орон сууц 6-д суурилуулсан хамгийн эхний зүйл бол холхивчийн гадна цагирагийн төгсгөл ба суулгагдсан бүрээс 7 ба 17-ийн хооронд суурилуулсан дугуй 9 ба хоёр өнхрөх холхивч 16, тохируулагч цагираг 8 бүхий угсарсан гол 19 юм. Босоо амны гаралтын төгсгөлүүд нь ханцуйвч 18-аар битүүмжилсэн байна.

Үүнтэй адилаар арааны гол 15 нь шовгор холхивч 14 ба тохируулагч цагираг 13 ба таг 12-аар угсардаг; ханцуйвч 10-аар битүүмжилж, таглаатай 11. Угсрах явцад битүүмжлэлийг хангахын тулд их бие ба таг 2-ын салах хавтгайг "чигжээс" зуурмагаар хучих; дараа нь боолт ба шовгор зүү 5-ыг суулгана.

Араа шүдийг шалгаж, угсрах явцад тос дүүргэхийн тулд таглаа 1-ээр хаагдсан хяналтын цонхтой. Ашиглалтын явцад тос дүүргэхийн тулд бөглөө 3-аар хаагдсан нүх байна. Эргэлтийн тосолгооны зориулалтаар цорго 4 суурилуулсан ( дугуйг дүрэх замаар тослох үед цорго байхгүй). Орон сууцны доод хэсгийн нүхээр тосыг шавхаж, 20-р залгуураар хаадаг. Газрын тосны түвшинг хянахын тулд хяналтын залгуур 21-ийг ашигладаг.

Араагаар гүйж байна. Араа оруулга нь буруу контактын цэгийг засах, өөрөөр хэлбэл шүдний урт ба өндрийн дагуу контактын талбайг техникийн үзүүлэлтэд заасан хэмжээнд хүртэл нэмэгдүүлэх, шүдний ажлын гадаргуугийн барзгаржилтыг багасгах, дуу чимээг багасгах зорилгоор хийгддэг. мөн арааны эдэлгээг нэмэгдүүлэх. Гүйлтийн явцад шүдний гадаргууг шүдний хооронд байрлуулсан зүлгүүрийн зуурмагаар харилцан нунтаглана.

Хагарлын хувьд зүлгүүрийн зуурмаг болон GOI зуурмагийг ашигладаг. Зуурмагийн нунтаглалтын хэмжээг нарийвчлалын зэрэг, шүдний гадаргуугийн хатуулаг, арааны модуль зэргээс хамаарч сонгоно. Дугуйны шүдийг таслахын тулд зүлгүүрийн нимгэн тасралтгүй давхаргаар хучиж, хурдны хайрцгийн жолооны тэнхлэгт холбогдсон цахилгаан моторыг ашиглан 20-30 эрг / мин-ийн эргэлтийн хурдтай туршилтыг хийнэ. 5-10 минутын завсарлага. Хэд хэдэн шүднээс зуурмагийг арилгасны дараа тэдгээрийн ажлын гадаргуугийн байдлыг шалгана уу. Хагархай болон бусад согог байхгүй, контактын тэмдэг илрэх нь үйл явцын хэвийн явцыг илтгэнэ. Дараа нь хурдны хайрцгийн гаралтын босоо амны тоормосны эргэлтийг аажмаар нэмэгдүүлэх замаар гүйлтийг гүйцэтгэдэг.

Шүдний гадаргуугийн байдлыг шалгаж, контактын толбоны хэмжээг тодорхойлж, ашигласан зуурмагийг шинээр солихын тулд гүйлтийн процесс 30 минут тутамд тасалддаг.

Зүлгүүрийн зуурмагийг арилгасны дараа араагаа 1.5-2 цагийн турш өнхрүүлж, шүдний 12-р үйлдвэрийн тосыг түрхэж, зүлгүүрийн үр тариаг бүрэн арилгаж, шүдний гөлгөр, гялалзсан гадаргууг авах боломжтой болгодог. контакт нөхөөсийн хэсэг. Хэрэв араа нь олон тооны шүдтэй бол нэг араа шүд ба зэргэлдээ хоёр дугуйны шүдийг төгсгөлд нь (жишээ нь, O үсэгтэй) тэмдэглэсэн бөгөөд угсралтын явцад зүүсэн шүд нь давхцдаг. Олон тооны шүдгүй хос арааны хувьд дугуйны шүд бүр нь арааны бүх шүдэнд элэгддэг тул тэмдэглэгээ хийдэггүй.

Налуу араа угсрах. Налуу араа нь тэнхлэгүүд нь өнцгөөр огтлолцдог босоо амны хоорондох эргэлтийг дамжуулахад ашиглагддаг (Зураг 77, а), ихэвчлэн 90 ° -тай тэнцүү байна. Налуу арааны шүд нь ажлын гадаргууг бүхэлд нь (шүдний бүх шугамын дагуу нарийн туузыг ажлын гадаргуу болгон авч) бие биендээ шүргэх нь хамгийн тохиромжтой бөгөөд шүдний уртын бараг 1/2-оос 3/4 нь шүргэлцдэг.

Цагаан будаа. 77.

Налуу арааны диаграмм (a), дугуйны тэнхлэгийн перпендикуляр байдлыг шалгах (б), тэнхлэгийн тэгш байдлыг шалгах (в)

Налуу арааны үндсэн хэмжээсийг ихэвчлэн гадна талын хэсэгт авч үздэг бөгөөд үүнд шүд нь нэмэлт конусын гадаргуу дээр хамгийн том хэмжээтэй байдаг (гадна давирхайн диаметр d e = mz l, шүдний үзүүрийн диаметр d ae = m (z +) 2aSδ), энд δ - давирхайн конусын өнцөг - налуу дугуйны тэнхлэг ба түүний хуваах конусын үүсгэгчийн хоорондох өнцөг, Зураг 77, a). Тэдгээрийг өөр аль ч хэсэгт (дунд, дотоод гэх мэт) авч үзэж болно.

Налуу араанд тавигдах шаардлага, түүнчлэн тэдгээрийг угсрах, босоо ам дээр суурилуулах арга техник нь цилиндр арааныхтай адил байна.

Шүд нь ажлын гадаргууд нимгэн үзүүрт ойртохын тулд дугуйг суулгахыг зөвлөж байна, учир нь нимгэн тал нь илүү хурдан урсаж, шүдний нимгэн төгсгөлийн хэв гажилтын улмаас ачаалал ихтэй байх үед тэдгээрийн бүхэл бүтэн уртын дагуу тохирно. .

Араа суурилуулахын өмнө тэнхлэг хоорондын өнцөг болон тэнхлэгийн зөрүүг шалгана уу. Тэнхлэгүүдийн перпендикуляр байдлыг цилиндр хэлбэртэй 1 (Зураг 77, б) ба тэнхлэгт перпендикуляр байрладаг хоёр цухуйсан эр 2-ыг ашиглан шалгана. Цухуйсан хэсгүүдийн хоорондох зайг хэмжихийн тулд мэдрэгч хэмжигч ашиглана. Тэнхлэгүүдийн тэгш байдлыг 1 ба 2-р эрэгтэй төстэй эрэг ашиглан шалгана, төгсгөлийг нь хагасаар нь таслав (Зураг 77, в). Мандруудыг нэгтгэхдээ тэдгээрийн хоорондох C зайг хэмжихийн тулд мэдрэгч хэмжигч ашиглана.

Дарагдсан дугуйнууд нь цагираган урсаж байгаа эсэхийг шалгаж, араа суурилуулж, конусуудын төсөөллийн оройнууд давхцаж байгаа эсэхийг шалгана. Урьдчилан суурилуулалтыг дугуйны төгсгөлд хийдэг. Бүх тойргийн эргэн тойронд ижил хажуугийн Cn ба радиаль σ зай авах хүртэл араагаа тэнхлэгийн чиглэлд шилжүүлэх замаар холболтыг тохируулна. Та нэг дугуй эсвэл хоёуланг нь хөдөлгөж болно. Дугуйн зөв байрлалыг дугуйны төгсгөл ба босоо амны хооронд байрлуулсан холбогч эсвэл тохируулагч цагиргуудын тусламжтайгаар тогтооно. Хэрэв тохируулагчтай өнцгийн холхивч байгаа бол тэнхлэгийг дугуйтай хамт шилжүүлэх замаар холболтыг тохируулна. Холхивч дахь зайг алдагдуулахгүйн тулд дугуйг нэг холхивчийн доороос нүүлгэхийн тулд холхивчийг салгаж, эсрэг талын холхивч руу шилжүүлнэ.

Будгийн зөв холболтыг шалгана уу. Нэг дугуйны шүдэнд будаг түрхэж, дардас авах хүртэл дугуйг өнхрүүлнэ. Хэрэв хэвлэмэл нь шүдний төвд байхгүй бол холболтыг тохируулна.

Хэрэв II - II тэнхлэгт байрлах араа дугуйг (Зураг 78) зүүн тийш - анхны конусын орой руу шилжүүлбэл торны цоорхой багасна. Хэрэв дамжуулалтанд хүрэхэд хэцүү тул хажуугийн цоорхойг мэдрэгчээр хэмжих боломжгүй бол нимгэн тугалган хавтанг ашигладаг бөгөөд зузаан нь шаардлагатай зайнаас 1.5 дахин их байна. Үүнийг хийхийн тулд гурван шүдийг тойргийнхоо эргэн тойронд жигд зайтай шохойгоор тэмдэглэж, тэдгээрийн хооронд хар тугалга хавтанг оруулна. Дараа нь босоо амны нэг нь эргэлддэг. Шүдний хооронд шахагдах үед ялтсууд нь хавтгайрсан байна. Хавтан бүрийн зузааныг микрометрээр хэмжиж, гурван хэмжилтийн арифметик дундажийг тооцоолсноор хажуугийн завсарын утгыг гаргана.

Цагаан будаа. 78.

Дугуйг тэнхлэгийн дагуу шилжүүлэх замаар зайг шалгах, тохируулах

Холбоо барих нөхөөсийн шинж чанараас хамааран будагны наалтыг дараах байдлаар тохируулна. Нэг дугуйны шүдийг нимгэн будгаар тосолж, хоёр дугуйг 2 - 3 эргэлтээр эргүүлнэ. Будгаар тосолгоогүй дугуйны шүдэнд сүй тавихыг дүгнэх ул мөрийг олж авдаг. Толбоны хэмжээ нь дамжуулалтын нарийвчлалын ангиллаас хамаардаг бөгөөд шүдний уртын 40 - 60%, ажлын хэсгийн өндрийн 20 - 25% байх ёстой (Зураг 79, a - d).

Цагаан будаа. 79.

Будаг байгаа эсэхийг шалгах үед холбоо барих цэгүүдийн байршил:

a - зөв холболт, b - зай хангалтгүй, в, d - буруу төвийн өнцөг

Шүдний нэг талд нарийн үзүүрт, нөгөө талд өргөн үзүүрт будгийн ул мөр нягт байвал энэ нь араа буруу тохируулагдсаныг илтгэнэ. Эдгээр алдааг нэмэлт тохируулга хийх замаар засах шаардлагатай. Дамжуулагчийг задалж, араа нь тэнхлэгт зөв суурилуулсан эсэх, орон сууцны тэнхлэгийн байрлалыг шалгана.

Налуу араа дахь шаардлагатай контакт нөхөөсийг цилиндр арааны нэгэн адил зүлгүүрийн зуурмагаар оруулснаар олж авдаг.

Worm gear угсралт. 90 ° өнцгөөр огтлолцсон хоёр босоо амны хоорондох эргэлтийг дамжуулах, арааны өндөр харьцааг авахад өт араа ашигладаг. Ихэвчлэн дамжуулалт нь өтөөс дугуй руу дамждаг. Хорхойн араа нь өт 1-ээс бүрдэнэ - модульчлагдсан трапецын утастай шураг (профайлын өнцөг 40 °) ба өт дугуй 2 (Зураг 80, а).

Цагаан будаа. 80. Worm gear: a - ерөнхий дүр төрх; b - бууруулах элементүүд; в - хотгор өт

Хорхойн арааны арааны харьцаа нь дугуйны шүдний тооны харьцаа z 2 нь өт z 1-ийн эхлэлийн тоо, i.e. e.u = z 2 /z 1.

Хорхойн арааны хувьд ГОСТ 2144 - 66 нь арааны харьцааг 8-аас 80 хүртэл өгдөг. өт араа нь харьцангуй бага үр ашигтай байдаг.

Хорхойнууд нь нэг эхлэлтэй эсвэл олон эхлэлтэй байж, босоо амтай салшгүй холбоотой эсвэл угсарч, тусад нь үйлдвэрлэж, түлхүүрийг ашиглан босоо ам руу залгаж болно.

Хорхойн зэргэлдээх эргэлтүүдийн хоорондох зай нь P алхам (Зураг 80, b). Хорхойн давирхайн диаметр нь d = qm, q нь өтний диаметрийн коэффициент (q = 7.1 - 2.5).

Хорхойн дугуй нь хотгор спираль хэлбэртэй шүдтэй. Тэнхлэгийн хэсэгт энэ нь цилиндр араатай ижил элементүүд болон геометрийн хамааралтай байдаг. Хорхойг 40, 45, 40Х, 40ХН гангаар хийж, дараа нь хатууруулж (өндөр давтамжийн гүйдэлтэй байвал зохимжтой) эсвэл 15Х, 20Х, 20ХНЗА, 20ХФ гэх мэт цементжүүлсэн гангаар хийсэн бөгөөд өтний эргэлтийг нунтаглана.

Дамжуулах үр ашгийг нэмэгдүүлэхийн тулд өт дугуйнууд нь хүрэл Br.OFYu-1, Br.ONF, Br.AZh9-4 юм. Бага хурдны арааны дугуй нь цутгамал төмрөөр хийгдсэн байдаг. Үнэтэй хүрэлийг хэмнэхийн тулд тэднээс зөвхөн титэм хийдэг. Энэ нь цутгамал төмөр эсвэл ган зангилаа дээр дарагдсан бөгөөд эрэг эсвэл боолтоор бэхлэгддэг.

Хорхой нь хуваах цилиндрийн шулуун шугаман үүсгүүртэй (Архимедийн өтүүд) хорхойн араагаас гадна эволюцийн өттэй араа (тэдгээр нь эргэлтийн профильтай), мөн хонхор өттэй бөмбөрцөг араа байдаг (Зураг 1). 80, в).

Дараах техникийн шаардлагууд нь өт араатай байх ёстой.

- Хорхойн дугуй ба өтний профиль ба утаснуудын давирхай нь хоорондоо тохирч байх ёстой.

- Хорхой нь хорхойн дугуйны шүдний нумын уртын 2/3-аас багагүй хугацаанд хорхойн дугуйны шүд бүртэй шүргэлцэх ёстой.

- Хорхойн дугуйны радиаль ба механик гүйдэл нь нарийвчлалын зохих түвшинд тогтоосон хязгаараас хэтрэхгүй байх ёстой.

- Төвөөс тэнхлэг хоорондын зай нь тооцоолсон утгатай тохирч байх ёстой бөгөөд энэ нь тохирох ангиллын араагаар тогтоосон зайг хангах ёстой.

- Хөндлөнгийн босоо амны тэнхлэгүүд нь бие биенээсээ 90 ° өнцгөөр байрлаж, орон сууцны залгууруудын харгалзах тэнхлэгүүдтэй давхцах ёстой.

- Угсарсан араа нь сул зогсолт (эсвэл ачаалалтай) үед туршина.

- Хорхойн арын цохилтын хэмжээ (дугуй бэхлэгдсэн үед өтний эргэлтийн өнцөг) нь арааны холбогдох ангиллын тогтоосон стандартаас хэтрэхгүй байх ёстой; Хорхойг эргүүлэхэд хялбар байдлыг шалгахдаа эргүүлэх момент нь техникийн шаардлагад заасан хязгаарт байгаа эсэхийг шалгаарай.

- Ачааллын дор угсарсан араа туршихдаа холхивчийн тулгууруудын жигд ажиллагаа, халаалтыг шалгадаг бөгөөд энэ нь 323 - 333 К (50 - 60 ° C) -аас ихгүй байх ёстой.

- Туршилтын үед араа нь жигд, чимээгүй ажиллах ёстой.

Хорхойн араа угсрах нь хурдны хайрцгийн орон сууцны төвийн зайг шалгахаас эхэлдэг. Төвийн зайг хянах аргыг Зураг дээр үзүүлэв. 81, а. Туршилтын 1 ба 2-р эрдрийг их биед суурилуулсан.Тэдгээрийн нэг дээр гурван цухуйсан загвар 3-ыг суурилуулсан. Загварын цухуйсан хэсэг ба эр 1-ийн хоорондох зайны хэмжээнээс хамааран төвийн зайны хазайлтыг тодорхойлно.

Цагаан будаа. 81.

Хорхойн арааны орон сууцны нүхийг шалгах арга:

a - тэнхлэг хоорондын зай, b - тэнхлэгийн буруу тохируулга (хөндлөлтийн өнцөг)

Тэнхлэгийн буруу байрлалыг (хөндлөн өнцгийг) хянах аргуудыг Зураг дээр үзүүлэв. 81, б.

- Тэд mandrels болон загвараар, түүнчлэн төвийн зайг шалгадаг. Загварын цухуйсан хэсгүүдийн хоорондох зай 5-ыг хэмжиж, уншилтын зөрүүг авна уу. Дугуйны өргөн дэх буруу тохируулгын хэмжээг дугуйны өргөний хэмжээсийг цухуйсан хэсгүүдийн хоорондох зайд харьцуулсан харьцаагаар үржүүлсэн зөрүүг олж авна.

- Хорхойн хүрдний гол буюу эрэг дээр заагч 5-тай хөшүүргийг 4 байрлуулна.Заагч зүүг хорхойн гол буюу эрдэнийн зүүн ба баруун үзүүрт ээлжлэн аваачиж, тэнхлэгүүдийн буруу байрлалыг хазайлтын зөрүүгээр шүүнэ.

Зураг дээр. 82 (зүүн) нь параллель түлхүүр 2-т бэхлэгдсэн өт дугуй 1-ийн угсралтыг, мөн дугуйны дунд талын хавтгайн байрлалыг зохицуулдаг самар 3 ба 4-ээр хоёр талдаа (нэгийг нь суллах эсвэл нөгөөг нь чангалах) хэсгийг харуулав. . Зураг дээр. 82 (баруун талд), дугуйны зангилаа I нь 5 ба 6-р холбогч бутаар бэхлэгдсэн бөгөөд төгсгөлд нь янз бүрийн зузаантай 7 ба 8 тэлэлтийн цагиргууд суурилуулсан. Эдгээр цагиргийг өөрчилснөөр дугуй нь нэг чиглэлд шилждэг.

Цагаан будаа. 82.

Угсрах техник, угсралтын явцад гарч буй согогийн төрлүүд:

a - өт дугуйг босоо ам руу бэхлэх, б - дугуйны буруу тохируулга, в - дугуйны шилжилт

Араа угсрахдаа тэнхлэгийн дагуух дугуйны шилжилтийн (Зураг 82, в) буруу тохируулга (Зураг 82, b) байж болно.

Хорхойн араа шалгах, тохируулах. Хорхойн хүрдтэй холбоотойгоор өт суурилуулах ажлыг шалгах. Хорхойтой холбоотой өт дугуйг зөв суурилуулсан эсэхийг тусгай загвар, датчик, чавганы шугам, масштабын захирагч эсвэл нарийвчлалтай захирагч, призм, түвшинг ашиглан шалгана. Үүнийг дараах аргуудаар хийдэг.

- Хорхойн дугуйны амсарт (Зураг 83, а) тусгай загвар А түрхэж, загвар ба өтний эргэлтийн хоорондох C зайг мэдрэгч хэмжигчээр хэмжинэ.

Цагаан будаа. 83.

Хорхойтой араа угсралтын чанарыг хянах арга:

a - тусгай загвар, б - чавганы шугам, в - будаг дээрх дардас дээр суурилсан тусгай захирагч, d - араа зөв угсарсан, d - хос тэнхлэгийг баруун тийш шилжүүлсэн, f - тэнхлэг хосын зүүн тал руу шилжсэн

- O шугамыг өтний босоо амнаас буулгаж (83,б-р зураг) C зайг цооног хэмжигчээр хэмждэг бөгөөд энэ нь өтний хоёр талд ижил байх ёстой.

- Хорхойн дугуй 1 нь өт 4-тэй харьцуулахад хэвтээ байрлалд байх үед (Зураг 83,б) дугуйны суурилуулалтыг нарийвчлалтай захирагч 3, тусгайлан хийсэн призм ба 2-р түвшний тусламжтайгаар шалгана. Зөв суурилуулахын тулд a хэмжих зай 5 нь захирагч ба дугуйны төгсгөлийн хооронд байрладаг.

Угсарсан араа дотор өт араа зөв суурилуулсан эсэхийг будгаар шалгана. Хэрэв араа зөв угсарсан бол (Зураг 83, d) будаг нь шүдийг хамарна. дугуйны урт, өндрөөр дор хаяж 50 - 60%. Хэрэв өт нь дугуйтай харьцуулахад баруун эсвэл зүүн тийш (Зураг 81, e, f) шилжсэн бол хэвлэмэл нь буруу (бүрэн бус) байна. Ийм тохиолдолд дугуйг тохирох тал руу шилжүүлж, найдвартай бэхлэнэ.

Хажуугийн зайг шалгаж байна. Дугуйтай өтийг холбоход C n зай (Зураг 84, а) нь өт арааны хэвийн үйл ажиллагаанд чухал үүрэгтэй. Энэ цоорхойн хэмжээ нь арааны нарийвчлал, хэмжээнээс хамаарна. Угсарсан арааны хувьд зай нь үхсэн аялалын үед өтний эргэлтээр тодорхойлогддог. Хэрэв өт нь φ өнцгөөр эргэлддэг бол өтний дамжуулалтын тоо z 1 ба дугуйны тэнхлэгийн модуль m-тэй тэнцүү байвал холболтын цоорхой (мкм): C n = φmz1/412 болно.

Цагаан будаа. 84.

Хорхойн араа дахь хажуугийн зай (a), үүнийг заагчаар шалгах схем (b)

Хажуугийн зай нь маш бага байдаг жижиг оврын нарийвчлалтай араа дээр өтний чөлөөт эргэлтийг Зураг дээр үзүүлсэн диаграммын дагуу үзүүлэлтээр тодорхойлно. 84, б. Хорхой ба дугуйны цухуйсан төгсгөлд 7, 2-р хөшүүргийг хавсаргаж, 3 ба 4-р үзүүлэлтүүдэд хүрч, 4-р заагч сумны (тиймээс өт) анхны байрлал дахь байрлалыг тэмдэглэж, дараа нь өтийг байрлуулна. хөшүүрэг 2 хазайж эхлэх хүртэл бага зэрэг эргэлдэж, φ өнцгийн утга (нуман секундээр) нь заагч 3-ын уншилттай (эцсийн ба анхны утгын зөрүү) L: 3600-аар үржүүлсэнтэй тэнцүү байна (L нь түүнээс дээш зай өт тэнхлэг нь заагч бөмбөг).

Хяналтын асуултууд

- Арааны харьцаа гэж юу вэ?

- Эд ангиудыг тэнцвэржүүлэх зорилго юу вэ?

- Машин, механизмд ямар төрлийн эргэлтийн хөдөлгөөний дамжуулалтыг ашигладаг вэ?

- Араа угсралтыг хэрхэн хянадаг вэ?

Хуулбарлах аргыг ашиглан шүдээ нунтаглах үед олон тооны шүдтэй араатай бол нунтаглах хүрд ихээхэн элэгдэлд ордог; хэрэв шүдийг дараалан нунтаглавал эхний болон сүүлчийн шүдний хооронд хамгийн их алдаа гарах болно; Үүнээс урьдчилан сэргийлэхийн тулд араагаа нэг шүдээр биш, харин хэд хэдэн шүдээр эргүүлэхийг зөвлөж байна; Дараа нь нунтаглах дугуйны элэгдлийн нөлөөгөөр зэргэлдээ шүдний хооронд том алдаа гарахгүй. Энэ аргаар олж авсан нарийвчлал нь 0.010-0.015 мм байна.

Хуулбарлах аргыг ашигладаг машинууд нь гулсмал аргаар ажилладаг машинтай харьцуулахад бүтээмж өндөр байдаг тул нэлээд өргөн тархсан; Гэсэн хэдий ч эдгээр машинууд хамгийн бага нарийвчлалыг өгдөг.

Нэмж дурдахад, хуулбарлах арга нь янз бүрийн профиль, хэлбэрийн шүдийг нунтаглах боломжийг олгодог боловч дугуйг хувцаслахад нарийн төвөгтэй төхөөрөмж ашиглахыг шаарддаг.

Орох арга- арга нь бүтээмж багатай боловч илүү нарийвчлалтай (0.0025 мм хүртэл) өгдөг.

Өнхрөх аргаар нунтаглах ажлыг дараахь схемийн дагуу гүйцэтгэнэ.

I, II схем - хоёр дискний дугуйгаар нунтаглах (Зураг 25, a, b).

III схем - конус тойрог (Зураг 25, в).

1V схем - өт дугуй (Зураг 25, d).

V схем - хавтгай тойрог (Зураг 25, e).

Шүдээ өнхрүүлэн нунтаглах нь дугуйг тавиуртай холбох зарчим дээр суурилдаг. Араа тавиур нь профиль хэлбэртэй диск эсвэл дискний тойрог юм.

Шүдийг өнхрүүлэх аргаар нунтаглах нийтлэг аргыг 30 ба 40 ° өнцгөөр нөгөөгөөсөө харьцангуйгаар байрлуулсан хоёр дискний дугуйтай араа нунтаглах машин дээр гүйцэтгэдэг. Эсвэл тооцоолсон шүдний профайлыг бий болгох, түүний дагуу

мөн арааны дугуй нь гүйж байна.

Дискний дугуйны хувьд ажлын гадаргуу нь 2-3 мм өргөнтэй нарийн дугуй тууз тул даралт, дулаан нь ач холбогдолгүй тул нунтаглах нарийвчлалыг нэмэгдүүлдэг.

Ашиглалтын явцад нунтаглах араа нь тэнхлэгийнхээ дагуу эргэх хөдөлгөөнтэй бөгөөд энэ нь шүдний профилийг бүхэл бүтэн уртын дагуу нунтаглах боломжийг олгодог.

Нунтаглахын тулд, эсвэл хэд хэдэн арааны багцыг машины ширээн дээр байрлах толгойн төвүүдэд бэхэлсэн мананд бэхэлсэн; Хүснэгт нь арааны нийт өргөнтэй тэнцүү хэмжээгээр эргэх хөдөлгөөнтэй бөгөөд нунтаглах дугуйны оролт, гаралтаар нэмэгддэг. Араагаа нэг шүдээр автоматаар эргүүлэх нь араа нь нунтаглах дугуйны доор нэг эсвэл хоёр удаа өнгөрсний дараа үүсдэг. Тэтгэмжийг (шүдний зузаан тутамд 0.1-0.2 мм) хоёр ба түүнээс дээш дамжуулалтаар арилгадаг.

Нунтаглах дугуйны элэгдэлтэй холбоотой алдаанаас урьдчилан сэргийлэхийн тулд машинууд нь тэдгээрийг автоматаар тохируулах тусгай төхөөрөмжөөр тоноглогдсон байдаг. Тойрог 2-р алмаазаар удирддаг бөгөөд энэ нь хөшүүрэг I-д бэхлэгддэг (Зураг 26).

Алмаз болон дугуйны хооронд зай завсар байна. Тодорхой интервалтайгаар бул 3 нь диск 4-ийн хөндийд орж, I хөшүүрэг нь пүршний нөлөөн дор 2-р алмазыг нунтаглах дугуй руу дардаг. Хэрэв тойргийн элэгдэл нь хүлцлийн хүрээнд байвал контакт 5 хаагдахгүй. Дугуй хэт их элэгдэх үед контактууд хаагдаж, элэгдлийн хэмжээгээр дугуйтай эргүүлэг автоматаар шилжих механизм идэвхждэг. Энэ нь тойргийн ажлын ирмэгийн байрлалын тогтвортой байдлыг баталгаажуулдаг.

Уртааш тэжээлгүй хоёр дискний дугуйтай шүдийг нунтаглах ажлыг том диаметртэй (700-800 мм) дискний дугуй суурилуулсан тусгай нунтаглах машин дээр хийж, араагаа тэнхлэгийн дагуу эргүүлэхгүйгээр бүхэл бүтэн уртын дагуу нунтаглана.

Энэхүү нунтаглалтын тусламжтайгаар дугуйны шүдний хөндийн суурь нь шулуун шугамаар биш, харин дугуй нумын дагуу нунтаглах дугуйны радиустай тэнцүү радиустай байдаг. Ийм машин дээр нарийн араа нунтаглахыг зөвлөж байна, өөрөөр хэлбэл. богино шүдтэй байх. Уртааш тэжээл байхгүй, улмаар тойрог оруулах цаг хугацаа алдах нь өмнөхтэй харьцуулахад энэ аргын бүтээмжийг ихээхэн нэмэгдүүлдэг.

Шүд нунтаглах нь нэг дискний дугуйнд өнхрөхөд ашиглагддаг бөгөөд энэ нь өлгүүр шүдийг илэрхийлдэг (Зураг 27,a). Нунтаглаж буй араа нь шүдний дагуу гулсмал хөдөлгөөн, уртааш тэжээлтэй байдаг. Нэг шүдийг боловсруулсны дараа араа нь дараагийн шүдийг боловсруулахын тулд эргэлддэг.

Ш  Энэ аргыг ашиглан шүдээ хавирах нь ихэвчлэн арааны хоёр эргэлтэнд тохиолддог. Эцсийн нунтаглах ажлыг хоёр дахь эргэлтийн үед дугуйны уртааш багассан тэжээлээр гүйцэтгэдэг. Урьдчилсан болон эцсийн нунтаглалтын хооронд дугуйг автоматаар тэгшлэнэ. Тойргийн энгийн хэлбэр, гулсмал хөдөлгөөн нь нэлээд нарийвчлалтай араа авах боломжийг олгодог боловч ийм араа нунтаглах бүтээмж бага байдаг.

Энэ аргыг ашиглан шүдээ хавирах нь ихэвчлэн арааны хоёр эргэлтэнд тохиолддог. Эцсийн нунтаглах ажлыг хоёр дахь эргэлтийн үед дугуйны уртааш багассан тэжээлээр гүйцэтгэдэг. Урьдчилсан болон эцсийн нунтаглалтын хооронд дугуйг автоматаар тэгшлэнэ. Тойргийн энгийн хэлбэр, гулсмал хөдөлгөөн нь нэлээд нарийвчлалтай араа авах боломжийг олгодог боловч ийм араа нунтаглах бүтээмж бага байдаг.

Гүйлтийн илүү дэвшилтэт арга бол хоёр зүлгүүрийн дугуйтай машин дээр шүдээ хавирах явдал юм (Зураг 27, b); Эдгээр машинуудын бүтээмж нь нэг тойрогтой машинуудаас хамаагүй өндөр байдаг.

Удаан хугацааны туршид нарийн ширхэгтэй дугуйны араа нунтаглах нь ховор хэрэглэгддэг. Нарийн ширхэгтэй дугуйг араагаар нунтаглах явцад тулгардаг гол бэрхшээл нь нунтаглах дугуйны ажлын хэсгийн бат бөх чанар бага, үүний үр дүнд араа нунтаглах ажлын бүтээмж бага байв.

Сүүлийн жилүүдэд зүлгүүрийн өтийг нунтаглах хэрэгсэл болгон ашигладаг багаж үйлдвэрлэлийн салбарт араа нунтаглах машиныг өргөнөөр ашиглаж байна (Зураг 25d). Ийм машинуудын бүтээмж бусад төрлийн араа нунтаглах машинуудын бүтээмжээс 3-5 дахин, зүлгүүрийн хорхойн эдэлгээ нь араа нунтаглах дугуйны бүтээмжээс 3-4 дахин их байдаг. Эдгээр машинууд нь хамгийн өндөр нарийвчлалтай байдаг. 7 мм хүртэлх модуль, 700 мм хүртэл диаметртэй дугуйг нунтаглахад өт хэлбэрээр ороосон зүлгүүрийн дугуйг ашигладаг.

Тусгай машин дээр хийсэн энэ аргыг ашиглан 1 мм хүртэлх модультай шүдийг урьдчилан зүсэхгүйгээр хатуу металлаар зүсэх боломжтой.

Энэ нөхцөл байдал нь зүлгүүрийн өт бүхий араа нунтаглах машиныг нэлээд өргөнөөр ашиглахад нөлөөлсөн. Энэ аргыг ялангуяа нарийн ширхэгтэй дугуйг огтлохыг зөвлөж байна.

Нэмж дурдахад, араа нунтаглахад ашигладаг зүлгүүрийн өт нь гүйлтийн хэрэгсэл болох зүлгүүрийн хорхойн онцгой тохиолдол гэдгийг тэмдэглэх нь зүйтэй. Зүлгүүрийн хорхойг өөр хэлбэрт оруулснаар та янз бүрийн профиль бүхий эд ангиудыг нунтаглаж, жишээлбэл, ратчет ба түгжих дугуй, хальсан бөмбөр, хэлбэртэй гулсуур, гулсмал бул, хуваах диск гэх мэтийг нунтаглаж болно.

Одоогийн байдлаар багаж үйлдвэрлэх үйлдвэрүүд нунтаглах араагаа олон профиль, нэг дамжлага гэсэн хоёр аргыг ашиглаж байна.

Эхний аргын мөн чанар (Зураг 28, а): нунтаглах дугуйны ажлын хэсэг 5 нь өлгүүр 4-ийн чиглүүлэгчийн дагуу босоо тэнхлэгт шилжих боломжтой диаметр хэмжигч 3-ын төвүүдэд I манд дээр суурилагдсан. , эргээд хүрээний чиглүүлэгчийн дагуу хэвтээ чиглэлд хөдөлж болно. Нунтаглах ажлын хэсгийн дундаж хавтгайг зүлгүүрийн өтний хэвтээ тэнхлэгийн дагуу ойролцоогоор тогтооно. Машины хуваагдлын гитарыг зүлгүүрийн өт 2-ын нэг эргэлтэнд нунтаглах дугуй нь нэг шүдээр эргэдэг байдлаар тохируулагдсан. Калибрын уртааш цохилтын тоо нь хөндлөн тэжээлийн хэмжээ болон нунтаглаж буй шүдний өндрөөс хамаарна. Энэ арга нь илүү нарийвчлалтай боловч бүтээмж багатай байдаг.

IN  Зүлгүүрийн хорхойгоор араа нунтаглах хоёр дахь арга нь цилиндр хэлбэртэй араа хайчлах нэг утастай аргатай төстэй бөгөөд араа хутгагч машин дээр (Зураг 28, б). Калибрийн нэг цохилтоор дугуйг эцэст нь шүдний бүрэн өндрөөр нунтаглана. Хорхойн дугуйг олон урсгалтай дискний зангилаа ашиглан барзгар, өнгөлгөөний дарааллаар засварлаж болно.

Зүлгүүрийн хорхойгоор араа нунтаглах хоёр дахь арга нь цилиндр хэлбэртэй араа хайчлах нэг утастай аргатай төстэй бөгөөд араа хутгагч машин дээр (Зураг 28, б). Калибрийн нэг цохилтоор дугуйг эцэст нь шүдний бүрэн өндрөөр нунтаглана. Хорхойн дугуйг олон урсгалтай дискний зангилаа ашиглан барзгар, өнгөлгөөний дарааллаар засварлаж болно.

Хоёр дискний зүлгүүрийн дугуйтай өнхрөх аргыг ашиглан налуу арааны шулуун шүдийг нунтаглах ажлыг араа зөөгч машинд суурилсан шинэ машинууд дээр гүйцэтгэдэг (Зураг 29, а).

Налуу арааны муруй шүдийг аяга зүлгүүрийн дугуйгаар нунтаглана (Зураг 29,б). Дугуйны хажуугийн хөндлөн огтлол нь өлгүүр шүдний профиль байх ёстой бөгөөд аяганы дугуй нь 20-30 м / с хурдтайгаар эргэлдэж, нунтаглаж буй шүдний профилын ажлын гадаргууг тойрон эргэлддэг.

З  Гадаргууг нунтаглах машинууд нь ердийн аргаар эсвэл нунтаглах дугуйгаар дамжуулан хөргөлтийн бодис (сод эмульс эсвэл тос) нийлүүлэх төхөөрөмжөөр тоноглогдсон бөгөөд энэ нь нунтаглах явцад нунтаглах дугуйны шүдийг зөөлрүүлэхээс хамгаалдаг.

Гадаргууг нунтаглах машинууд нь ердийн аргаар эсвэл нунтаглах дугуйгаар дамжуулан хөргөлтийн бодис (сод эмульс эсвэл тос) нийлүүлэх төхөөрөмжөөр тоноглогдсон бөгөөд энэ нь нунтаглах явцад нунтаглах дугуйны шүдийг зөөлрүүлэхээс хамгаалдаг.

Сайжруулах

Сайжруулахсахлын болон дулааны боловсруулалтын дараа араа боловсруулахад ашигладаг өндөр хүчин чадалтай шинэ технологийн процесс юм. Чанга нь хатуурсан шүдний жижиг согогийг (хос, зураас) арилгах, царцдасыг арилгах, булцууг арилгах, үндсэн давирхай болон профилын алдааг багасгах, урсалтыг багасгах, шүдний гадаргуугийн цэвэр байдлыг нэмэгдүүлэх, энэ нь араа дахь дуу чимээг мэдэгдэхүйц бууруулдаг.

Араа засах үйл явцын мөн чанар нь зүлгүүрийн хэрэгсэл (мушгиа эсвэл салаа) нь боловсруулж буй араатай (шулуун эсвэл мушгиа тус тус) нягт торонд орсноор эргэлт ба хэлбэлзлийн хөдөлгөөн, боловсруулсан дугуй нь багажаар хөдөлдөг. , эргэх хөдөлгөөнийг гүйцэтгэдэг.

Үйл явцын кинематик схем нь сахлын хусахтай адил боловч металл сахлын оронд зүлгүүрийн зөгийн бал ашигладаг бөгөөд энэ нь нарийн ширхэгтэй зүлгүүрээр шингээсэн хуванцараар хийсэн араа хэлбэрээр хийгдсэн байдаг. Араа нь цоорхойтой завсарлагагүйгээр холбогддог. Процессын хамгийн их үр ашиг нь зөгийн балны тэнхлэг ба боловсруулж буй дугуйны хоорондох өнцөгт хүрдэг  = 15-18°. Чангалах ажлыг керосиноор их хэмжээгээр хөргөх замаар хийдэг.Унаах машин нь радиаль тэжээлийн төхөөрөмжгүй сахлын машинтай олон талаараа төстэй.

= 15-18°. Чангалах ажлыг керосиноор их хэмжээгээр хөргөх замаар хийдэг.Унаах машин нь радиаль тэжээлийн төхөөрөмжгүй сахлын машинтай олон талаараа төстэй.

Шүд өнгөлөх

Энэ эмчилгээ нь 20-оос цөөн шүдтэй (овог) хатуурсан дугуйг дуусгахад хэрэглэгддэг. Үйл явцын мөн чанар нь өнгөлгөөний зуурмагаар тосолсон модон өт өнгөлгөөний дискний профиль харьцангуй гулсах, шүдний профиль, боловсруулж буй араа (овог) түүнтэй холбогдох явдал юм. Шүд өнгөлгөөний үр дүнд бичил гажиг жигдэрч, шүдний гадаргуугийн чанар сайжирна.

Шүдний үзүүрт хагархайг арилгах, ховил үүсгэх, дугуйлах

Арааны чанар, бат бөх чанарыг сайжруулахын тулд шүдний контурын дагуу ховил үүсгэх нь зүйтэй. Шүдний ховилгүй дугуйг хатууруулах үед хурц ирмэгийг хэт халах, мөн микро хагарал үүсэх боломжтой бөгөөд энэ нь заримдаа шүдийг хугалахад хүргэдэг.

Шүдний контурын дагуу ховил байгаа нь нунтаглах явцад түлэгдэх магадлалыг бууруулж, сахлын нөхцөлийг сайжруулдаг.

Зүсэхийн өмнө машин дээр суурилуулсан тусгай зүсэгч ашиглан шүдийг зүсэх явцад том хагарлыг (2-4 мм) арилгахыг зөвлөж байна. Мөн эргэлддэг металл сойзоор бурrs арилгаж болно.

Солих боломжтой цилиндр дугуй нь дугуй хэлбэртэй шүдний үзүүртэй байдаг. Энэ ажиллагааг дээр дурдсан (14-р зургийг үз).

Металл багажаар ганхлах, хагалах ажлыг дараах аргуудыг ашиглан гүйцэтгэнэ.

Хуруу тээрэмээр боловсруулах .

Диск хэлбэртэй зүсэгчээр боловсруулах.

Дотоод конус гадаргуутай хөндий зүсэгчээр боловсруулах.

4. Араа араагаар боловсруулах. Хагархайг мөн зүлгүүрийн хэрэгслээр эмчилдэг.

зүлгүүрийн өт,

зүлгүүрийн "хөвөгч" дугуй.

Давхардах

Зүлгүүрийн зуурмаг, шингэн хольц ашиглан шүдний профайлыг тусгай хэрэгсэл ашиглан хиймэл элэгдэлд оруулдаг өнгөлгөөний процесс юм.

Шүд нунтаглах нь харьцангуй бага бүтээмжтэй ажил болох нунтаглалтын оронд нарийн эгзэгтэй араатай дулааны боловсруулалт хийсэн дугуйг үйлдвэрлэхэд их хэмжээний болон массын үйлдвэрлэлд хийгддэг.

Боловсруулж буй араа нь цутгамал төмрийн араатай торонд эргэлдэж, эргүүлэх горимд шилжиж, нарийн зүлгүүрийн нунтаг, тосны холимогоос бүрдсэн зуурмагаар тосолно. Нэмж дурдахад, боловсруулж буй араа дугуй болон тойрог нь тэнхлэгийн чиглэлд бие биентэйгээ харьцуулахад харилцан эргэх хөдөлгөөнтэй байдаг: ийм хөдөлгөөн нь боловсруулалтын процессыг хурдасгаж, нарийвчлалыг нэмэгдүүлдэг. Тэнхлэгийн чиглэлийн хөдөлгөөний ихэнх хэсгийг дугуй араагаар дамжуулдаг.

Нунтаглах хоёр аргыг ашигладаг:

Боловсруулж буй дугуйны тэнхлэгүүд ба гулсалт нь зэрэгцээ,

Эхний аргын дагуу I дугуйг (Зураг 30, а) нэг модуль 2-оор нэг удаа тэгшлэх замаар гүйцэтгэнэ.

Хоёр дахь нунтаглах арга нь хамгийн өргөн тархсан (Зураг 30.б). Энд I дугуйны шүд ба 2, 3, 4-р цутгамал төмрийн гурван тойргийн шүд зэрэг харилцан эргэлддэг. Ихэнх тохиолдолд шулуун шүдтэй дугуйг тэгшлэхийн тулд 2, 3-р тойргийг 5-10 ° шүдний өнцгөөр мушгиа хэлбэрээр хийдэг бөгөөд нэг тойрогт шүдний чиглэл нь баруун, нөгөөд нь зүүн байдаг. Lapping 4-ийг шулуун шүдээр хийдэг. Мушгиа дугуйг ороохын тулд 4-р тойрог нь ижил, гэхдээ эсрэг талын хазайлттай мушгиа шүдээр хийгдсэн: тэнхлэг нь I дугуйны тэнхлэгтэй параллель хэвээр байгаа бол 3 ба 4-р дугуйнууд нь мушгиа хэлбэртэй байдаг.

Тойрогуудыг ийм байдлаар байрлуулснаар араа дугуй нь шураг хөтлөгчтэй адил ажилладаг бөгөөд дугуйны арааны нэмэлт тэнхлэгийн хөдөлгөөний тусламжтайгаар нунтаглах нь шүдний бүх хажуугийн гадаргуу дээр жигд явагддаг. Шүдний хоёр талыг жигд тэгшлэхийн тулд дугуйлсан араа нь хоёр чиглэлд ээлжлэн ээлжлэн эргэлддэг бөгөөд гулсалтын үед шүдний хажуугийн гадаргуу дээр шаардлагатай даралтыг гидравлик тоормосны тусламжтайгаар үүсгэдэг.

Заримдаа араа холбох машин ашиглан 300-400 мм-ийн диаметртэй цутгамал өттэй араа шүдийг нунтаглах ажлыг ашигладаг.

Давхарга нь хатуурсан, ногоон чухал араагаа дуусгах энгийн бөгөөд хямд арга юм. Энэ нь өндөр гүйцэтгэлтэй. Давхарга нь өндөр чанартай гадаргуу гаргаж, тэгш бус байдал, барзгар байдлыг жигдрүүлж, гадаргууд толин тусгал мэт гялалзах, дуу чимээг мэдэгдэхүйц бууруулж, араагийн жигд ажиллагааг нэмэгдүүлж, шүдний хоорондох холбоог сайжруулж, араагийн эдэлгээг нэмэгдүүлдэг. Нунтаглах нь нунтаглахаас илүү чанартай шүдний гадаргууг өгдөг, гэхдээ араа зөв үйлдвэрлэсэн тохиолдолд л; Хэрэв мэдэгдэхүйц алдаа гарсан бол дугуйны шүдийг эхлээд газардаж, дараа нь газардах ёстой.

Араа сонгох ба ажиллуулах

Зарим тохиолдолд арааны даацыг нэмэгдүүлэх, дуу чимээг багасгахын тулд араа сонгох эсвэл ажиллуулах замаар хязгаарлагддаг.

Араа сонгохдоо дуу чимээний түвшин, шүдний хавсарсан гадаргуугийн контактын талбайн хэмжээ дээр суурилдаг. "

Дуу чимээний түвшинг дуу чимээний хяналтын машин ашиглан тодорхойлно.

Мэдрэгчийн загвар дээр суурилсан сонголт нь араагаа жигд, бат бөх байлгахад чиглэгддэг. Энд ажиллаж байгаа төхөөрөмжийг ашигладаг.

Оролцож байнаШүд нь гөлгөр биш гэдгээрээ цоорсоноос ялгаатай

дугуйтай араа дугуй, хоёр хос араа дугуй; угсарсан машинд хамтран ажиллахаар үйлдвэрлэсэн буюу сонгосон. Гүйлтийн үр дүнд ажлын гадаргуугийн элэгдэл үүсдэг бөгөөд энэ нь ачааллын дор шүдний контактыг сайжруулдаг. Орох ажлыг зүлгүүрийн материал ашиглан гүйцэтгэдэг бөгөөд энэ нь араа шүдийг хооронд нь гүйлгэж, гөлгөр гадаргуутай болгодог. Хэт даралтын нэмэлт бүхий тосыг мөн эвдэхэд ашигладаг.

Дээр дурдсанаас бид нарийн шүдтэй болох хамгийн үр бүтээлтэй, оновчтой арга бол хусах, шүдээ зүссэний дараа хэрэглэдэг, гэхдээ дулааны боловсруулалт хийхээс өмнө, дараа нь профиль, давирхай дахь жижиг гажуудлыг гажуудуулахын тулд лак ашиглахыг зөвлөж байна гэж дүгнэж болно. шүдний өнгөлгөөний гадаргууг олж авах ба зөвхөн тохиолдолд мэдэгдэхүйц хэв гажилт үүссэн тохиолдолд шүдээ хавирах.

Шүд зүсэхээс өмнөх үйл ажиллагаа.

Шүд зүсэх.

Шүдээ хяргах.

Дулааны эмчилгээ.

Шүд хавирах.

Араа шүдний боловсруулалтыг хянах арга

Механизм, төхөөрөмжүүдийн үндсэн хэсэг болох араа нь үнэн зөв хийгдсэн байх ёстой, учир нь арааны аль нэг элементийн алдаа нь түүний хөдөлгөөн, чичиргээний жигд бус байдлыг үүсгэж, эд ангиудын дутуу элэгдэл, эвдрэлд хүргэдэг. заримдаа төхөөрөмж өөрөө.

Арааг турших зорилго нь тэдгээрийг эцсийн бүтээгдэхүүн болгон шалгахаас гадна араа хайчлах болон араа боловсруулж буй бусад машинуудын алдааг тодорхойлох, боловсруулахад ашигласан зүсэх, хэмжих хэрэгслийн нөхцөл байдлыг тодорхойлох явдал юм.

Араа, машин хэрэгсэл, багаж хэрэгсэл, дулааны боловсруулалтын үйл ажиллагаа нь бие даасан арааны элементүүдийн алдааны эх үүсвэр болдог; Анхны тойргийн хазгай байдал нь голчлон араа хайчлах машин дээр бэлдэцийг төвлөрсөн алдаа, эсвэл машины нүүр эсвэл булны урсац юм.

Эхний тойргийн дагуух алхамын алдаа нь үр дагавар байж болно

чанар муутай араа хайчлах хэрэгсэл, түүнчлэн машины урт хугацааны механизмын алдаа.

Шүдний профайлын алдаа нь машин, багаж хэрэгсэл, араагаа машины ширээн дээр суурилуулах зэргээс шалтгаална.

Цилиндр арааны шүдний налуугийн жигд байдлыг хязгаар буюу заагч хавчаар эсвэл микрометрээр шалгадаг бөгөөд энэ нь шүдний эволюцийн гадаргуутай шүргэгч хоёр зэрэгцээ хавтгай хоорондын зайг хэмждэг. Хэмжилтийн өгөгдөл дээр үндэслэн шүдний зузааныг тооцоогоор тодорхойлж болно. Заагч хаалт нь шүдний шовгор ба мушгиа зэргийг нарийн тодорхойлох боломжийг олгодог; харин үүнийг хязгаарлах хаалтаар илчлэх боломжгүй юм.

Торон шугамын чиглэл дэх шүдний налууг ихэвчлэн алхам хэмжигч ашиглан хэмждэг. Pedometer нь зэргэлдээх шүдний хажуугийн хоорондох зайг шалгадаг; Алхам хэмжигчний үзүүр хоорондын зайг стандартын дагуу тогтооно.

Анхны тойргийн дагуух шүдний зузааныг хэмжигч хэмжигчээр хэмждэг бөгөөд энэ нь бүх нийтийн хэрэгсэл боловч харьцангуй бага нарийвчлалтай байдаг. Түүний босоо гулсагчийг тодорхой зайд суурилуулсан бөгөөд шүдний толгойны өндрөөс арай илүү байна; энэ утгыг хүснэгтийн өгөгдлөөр тодорхойлно; Үүний дараа шүдний зузааныг хэвтээ гулсагч ашиглан эхний тойргийн дагуу хэмжинэ. Илүү нарийвчлалтай хэмжилтийг оптик араа хэмжигчээр (0.02 мм-ийн нарийвчлалтай) өгдөг. Шүдний профайлыг янз бүрийн араагаар өөрчилдөг тусгай лавлах диск бүхий эволют хэмжигч ашиглан шалгадаг. Арааны дугуйны диаметрийг яг диаметртэй булны тусламжтайгаар шалгаж болно; булны тоо нь шүдний тооноос хамаарч 2 эсвэл 3 байна - тэгш эсвэл сондгой.

Арааг иж бүрэн шалгах нь зөв холболтыг шалгахаас бүрдэнэ; Энэ нь жишиг араа эсвэл хосолсон холболтын холболтыг шалгадаг төхөөрөмж дээр хийгддэг, жишээлбэл. араа хамт ажилладаг.

Ийм төхөөрөмжүүдийн зарчим нь индикатор эсвэл бичигч нь стандарт эсвэл хосолсон араатай зохисгүй холболттой үед түүний тэнхлэгт перпендикуляр чиглэлд шалгагдаж буй араа шилжихийг бүртгэдэг. Лавлагаа араагаар гүйж байх үед зөв холболтыг хэвлэх замаар шалгадаг. Лавлах арааны шүдний гадаргуу дээр нимгэн будгийн давхаргыг хэрэглэж, шалгаж буй араатай хамт эргүүлнэ. Үүссэн хэвлэмэлүүд нь гадаргууг илтгэнэ

шүдний контактын нягтрал, тэдгээрийг техникийн нөхцлөөр тодорхойлсон хэвлэмэл хэлбэртэй харьцуулна.

Зөв холболтыг дуу чимээгээр шалгадаг. Шүдний хосолсон гадаргуугийн контакт нь илүү их байх тусам эргэдэг араа нь дуу чимээ багатай байдаг тул дуу чимээг багасгахын тулд шүдний гадаргууд илүү тохирох хосуудыг сонгоно. Дуу чимээний туршилтыг тусгай машин дээр хийдэг бөгөөд гүйдлийн ^ ба хамтарсан ажиллаж буй хоёр дугуй, чихний тусламжтайгаар ялгарах дуу чимээний жигд байдлыг сонсох, тусгай дууны индикатор эсвэл дуу бичлэгийн төхөөрөмж (фонометр гэх мэт) -ээр хэмжихээс бүрдэнэ. .

Дугуйны бүх үндсэн элементүүдийг хэмжих (хянах) нь маш хэцүү үйл явц юм. Нэмж дурдахад, элементүүдийн алдааг хэмжсэн ч эдгээр алдааны ажлын чанарт үзүүлэх нийт нөлөөг найдвартай дүгнэх боломжгүй юм. Энэ талаархи санааг зөвхөн туршилтын дугуйг хэмжих хэрэгслийн жишиг дугуйтай холбох үр дүнг үнэлэхэд үндэслэсэн хяналтын нарийн төвөгтэй аргуудаар өгдөг. Тиймээс стандартууд (ГОСТ 1643-56 гэх мэт) нь дугуйны элементүүдийн хүлцэлийг стандартчилдаггүй, харин иж бүрэн туршилтын янз бүрийн үзүүлэлтүүдийн хүлцэл (кинематик алдаа, будгийн үзлэгийн үед контакт нөхөөсийн мөчлөгийн алдаа, хажуугийн цэвэрлэгээ) -ийг 12 градусаар хэмждэг. нарийвчлал

(1-р зэрэг - хамгийн өндөр)

Өнхрөх аргыг ашиглан араа зүсэх нь одоогоор хамгийн түгээмэл арга юм. Энэ арга нь шулуун, мушгиа, шеврон шүдтэй салаа араа зүсдэг. Гаднах шулуун ба спираль шүдтэй дугуйг огтлохын тулд хавтан, дугуй ба өлгүүр таслагч, дотоод шүдтэй дугуйг зүсэхэд дугуй зүсэгч, шеврон шүдтэй дугуйны хувьд дугуй ба тавиур зүсэгчийг ашигладаг. Энэ тохиолдолд хэрэгсэл ба ажлын хэсэг нь зүсэх үйл явцад шаардлагатай хөдөлгөөнөөс гадна хос араа дугуй эсвэл араа дугуй, торон тавиурын хөдөлгөөнд тохирсон харилцан хөдөлгөөнийг өгдөг.

Дугуйны шүдийг зуухны зүсэгчээр зүсэх нь араа холбох машин дээр хийгддэг бөгөөд тэдгээрийн ажиллагааны диаграммыг Зураг 1 (a) -д үзүүлэв. Багаж ба ажлын хэсэг нь гурван ажлын хөдөлгөөнийг гүйцэтгэдэг: сонгосон зүсэлтийн хурдтай тохирох хэд хэдэн эргэлт бүхий таслагчийг эргүүлэх; арааны эргэлт (таслагчийн нэг эргэлтийн хувьд боловсруулж буй араа нь таслагчийн зүсэлтийн тоотой тэнцүү тооны шүдээр эргэлддэг) ба уртааш тэжээл - хэсгийн тэнхлэгтэй параллель зүсэгчийн хөдөлгөөн. Шүдийг боловсруулах үйл явц нь хуваагдах үйл явцтай нэгэн зэрэг тасралтгүй явагддаг бөгөөд араа дугуйны нэг эргэлтэнд бүх шүд нь уртааш тэжээлтэй тэнцүү урттай боловсруулагддаг. Энэ арга нь зургаа дахь найм дахь нарийвчлалыг өгдөг.

Бүдүүвчний бүтээмжийг нэмэгдүүлэхийн тулд олон эхлэлтэй зуухны таслагч (хоёр, гурав, дөрвөн эхлэл) ашигладаг.

Зуухны зүсэгчийг ашиглан 2 мм хүртэл модуль бүхий араа огтлох ажлыг нэг дамжуулалтаар, том модулиудыг хоёроос гурван дамжлагад хийдэг бөгөөд тусдаа зүсэгчээр өөр машин дээр өнгөлгөөний боловсруулалтыг хийхийг зөвлөж байна. Боловсруулах явцад эд ангиудыг үнэн зөв суурилуулахын тулд тэдгээрийн төгсгөлийг нүхний тэнхлэгт перпендикуляраар боловсруулах шаардлагатай (хазайлт нь 100 мм диаметр тутамд 0.02-0.03 мм-ээс ихгүй байна). Дугуйг боловсруулах үед зүсэгчийн тэнхлэг нь ажлын хэсгийн төгсгөлийн хавтгайд зүсэгчийн мушгиа өнцгийн алгебрийн нийлбэр ба ажлын хэсгийн мушгиа өнцгийн нийлбэртэй тэнцүү өнцөгт налуу байна.

Бөөрөнхий зүсэгчээр шүдийг зүсэх ажлыг араа хэлбэрийн машин дээр гүйцэтгэдэг. Боловсруулалтын схемийг Зураг 1(b)-д үзүүлэв. Таслагч нь урд болон хойд өнцөгтэй (таслагч шиг) шүд нь хурцлагдсан дугуй юм.

Шүд зүсэх үед ажлын хэсэг ба таслагч нь торон доторх хос араа шиг зохицуулалттай эргэлтийн хөдөлгөөнийг гүйцэтгэдэг. Таслагч нь тухайн хэсгийн тэнхлэгтэй зэрэгцээ эргэлдэх хөдөлгөөнийг (ажлын цохилтын үед) өгөгдсөн зүсэх хурдыг хангах хурдаар гүйцэтгэдэг бөгөөд зүсэх үед ажлын хэсэгт (радиаль тэжээл) ойртдог. Нэмж дурдахад, сул зогсолтын үед багажийг боловсруулсан гадаргуу дээр үрэлтээс урьдчилан сэргийлэхийн тулд ажлын хэсгийг багажнаас холдуулж, ажлын цохилтын өмнө ажлын байрлалд оруулна. Араа хэлбэржүүлэгч машин дээр араа боловсруулахдаа таваас долдугаар зэргийн нарийвчлал, гадаргуугийн цэвэршилтийг араа бэхэлгээний машин дээр боловсруулахаас илүү сайн хангадаг.

Ойр зайтай обудтай олон хүрээтэй дугуйны шүд, дотоод араатай дугуйг зөвхөн араа хэлбэржүүлэх аргаар зүсдэг.

Өлгүүр таслагч (сам) бүхий араа дугуйг боловсруулах ажлыг тусгай араа хэлбэржүүлэх машин дээр гүйцэтгэдэг. Араа тавиур хэлбэртэй багаж нь ажлын хэсгийн тэнхлэгийн дагуу эргэдэг хөдөлгөөнийг гүйцэтгэдэг бөгөөд боловсруулж буй араа дугуй нь аажмаар эргэлдэж, тавиурын дагуу урагш хөдөлдөг. Дугуйг нэгээс гурван шүдтэй эргүүлж, нэгээс гурван алхамаар самнах замаар дугуйг самнаасаа холдуулж, анхны байрлал руугаа буцна. Дараа нь дараагийн шүд эсвэл хэд хэдэн шүдний боловсруулалт эхэлдэг.

Самнаар зүсэх нь дугуй зүсэгч, хавтангаар араа огтлохоос бага бүтээмжтэй байдаг. Боловсруулалтын нарийвчлал, цэвэр байдал нь дугуй зүсэгчээр боловсруулахтай ижил байна.

Спираль шүдтэй дугуйнууд нь арааны шүдний мушгиа өнцгийн эсрэг чиглэлтэй, хэмжээтэй тэнцүү спираль өнцөг бүхий спираль шүдтэй тусгай дугуй зүсэгчээр боловсруулж болно.

Спираль шүдийг дугуй зүсэгчээр таслахын тулд араа хэлбэржүүлэх машин нь хувилах төхөөрөмжөөр тоноглогдсон бөгөөд энэ нь уртааш хөдөлгөөнтэй зэрэгцэн зүсэгчтэй буланд эргүүлэх хөдөлгөөнийг өгдөг бөгөөд зүсэгч шүд нь мушгиа шугамын дагуу хөдөлдөг.

Спираль шүдтэй дугуйг огтлохын тулд ажлын хэсгийн тэнхлэгт параллель биш, харин дугуйны шүдний мушгиа өнцөгтэй тэнцүү өнцгөөр хөдөлдөг шулуун шүдтэй ердийн тавиур ба бүлүүрийн зүсэгчийг ашигладаг.

Шеврон шүдтэй дугуйнууд нь спираль шүдтэй хоёр дугуй зүсэгч эсвэл ташуу шүдтэй хоёр өлгүүр таслагч бүхий тусгай араа зорчих машин дээр өнхрүүлэн боловсруулдаг (Зураг 2).

Дугуй хэлбэржүүлэгчээр тоноглогдсон машин нь сууринд холбогдсон хоёр араа хэлбэржүүлэгч машинтай адил бөгөөд нэг нь баруун гар талын спиральтай шүдийг боловсруулах, нөгөө нь зүүн гар талын спираль бүхий шүдийг боловсруулах зориулалттай. Багаж ба бүтээгдэхүүн нь ердийн араа хэлбэржүүлэх машинтай ижил хөдөлгөөнийг гүйцэтгэдэг. Үүний нэгэн адил тавиур ба бүлүүрийн зүсэгчээр тоноглогдсон машин нь арааны шүдний спираль өнцөгт тохирсон өнцгөөр байрладаг чиглүүлэгчид хөдөлж буй гулсагчтай хоёр машинтай адил юм. Ташуу шүдтэй (баруун ба зүүн) тавиур ба бүлүүр таслагч нь дугуйтай ижил шүдний өнцөгтэй байдаг. Хэлбэрлэгч ба эд анги нь ташуу шүдтэй араа боловсруулдаг ердийн араа хэлбэрийн машинтай ижил хөдөлгөөнийг хийдэг. Таслагч нь ээлжлэн ажилладаг: нэг нь ажлын цус харвалт, нөгөө нь урвуу цохилтыг хийдэг.

Энэ аргыг обудны хоорондох ховилгүйгээр chevron араа боловсруулахад ашиглаж болно.

Зүсэхээс гадна цилиндр арааны шүдийг хуванцар деформаци - гулсмал аргаар хийдэг. 1.5 мм хүртэл модуль дахь дугуйны шүд нь уртааш тэжээл бүхий тусгай машин эсвэл токарь дээр хүйтэн төлөвт эргэлддэг (Зураг 3, а). Төвүүдэд суурилуулсан эрдэнийн дээр хуваах дугуй 2 ба ажлын хэсгүүд 4 бэхлэгдсэн байна. Машины тулгуур дээр суурилуулсан 1 ба 3-р дугуйнууд нь шүдийг аажмаар үүсгэх сорох хэсэгтэй. Өнхрөхийн эхэнд тэдгээр нь хуваах дугуй 2-той холбогддог бөгөөд ажлын хэсгүүдэд шүд үүсэх үед тэдгээр нь эдгээр шүдээр эргэлддэг. Илүү нарийвчлалтай шүдний профилийг олж авахын тулд гулсмал нь ажлын хэсгүүдийн эргэлтийг эргүүлэх замаар гүйцэтгэдэг. Хүйтэн гулсмал нь дугуйны шүдний үйлдвэрлэлийн нарийвчлалыг найм дахь градус хүртэл баталгаажуулдаг.

Халуун төлөвт дугуйны шүдийг 5 мм хүртэл модуль, 450 мм хүртэл диаметртэй өнхрүүлдэг. Хүчирхэг тээрэм дээр уртааш болон радиаль тэжээлээр халуун цувих ажлыг гүйцэтгэдэг.

Уртааш тэжээлээр халуун гулсмал хийх үед тэнхлэгийн дагуу хөдөлж буй өндөр давтамжийн индукторт 1000-1200 ° C хүртэл халаасан бэлдэцийг шүдийг хүйтэн өнхрүүлэх үед хийдэгтэй адил зангилааны хооронд оруулдаг.

Радиаль тэжээлтэй халуун гулсмал шүдтэй үед (Зураг 3, б) ороомогт халаасны дараа 6-р ороомог дээр бэхлэгдсэн бэлдэцийг 4, тэнхлэгт суурилуулсан эргэдэг зангилаа хооронд оруулдаг 5. Ажлын хэсэг нь тэнхлэгийн нөлөөн дор эргэлддэг. шууны чиглэлд хөдөлж, гадаргуу дээр шүд үүсдэг. Шүдний тэнхлэгийн дагуух металлын урсгалаас сэргийлж, шүдний хэлбэрийг илүү сайн дүүргэх боломжийг олгодог 7-р дискний хоорондох буланд бэхлэгдсэн байна. Ашиглалтын явцад нугасыг усаар хөргөнө. Энэ арга нь есөөс арав дахь зэрэгтэй шүдний үйлдвэрлэлийн нарийвчлалыг баталгаажуулдаг. Нарийвчлалыг сайжруулахын тулд шүдийг нэмэлт өнгөлгөөнд хамруулдаг.

Шүд өнхрүүлэх үед дугуй үйлдвэрлэх материалын зарцуулалт буурч, үйлдвэрлэлийн үйл явцын хөдөлмөрийн эрчимжилт буурч, металл утаснуудын илүү таатай зохион байгуулалтаас болж шүдний бат бөх чанар нэмэгддэг.

Өгүүллийн материалыг М.Л.Ягудины "Дотоод шаталтат хөдөлгүүрийн үйлдвэрлэлийн технологи" зохиолын эх сурвалж дээр үндэслэн бичсэн болно.

Араа угсралт

TOангилал:

Металл болон багажийн ажил

Араа угсралт

Араа угсралт нь стандарт холболтыг хийхээс бүрддэг - түлхүүртэй, шонтой, зүү, салдаг хөдөлж, тогтмол, урсгалтай гэх мэт. Нэгж бүрийн угсралтын дарааллыг түүний загвараар тодорхойлно. Угсрах ажлыг өмнө нь авч үзсэн арга, арга, техникийг ашиглан зохих багаж, тоног төхөөрөмж, төхөөрөмжийг ашиглан гүйцэтгэдэг.

Араа угсралт нь араа эд ангиудын урьдчилсан хяналт, бэлтгэлийг багтаадаг; бодит угсралт; баталгаажуулалт; тохируулга ба гүйлт.

Холболт хийх дараалал, аргыг бүтээгдэхүүний загвараар тодорхойлно. Жишээлбэл, арааны орон сууц нь босоо амны тэнхлэгийн дагуу холбогчтой бол босоо амыг дугуй, холхивч бүхий орон сууцанд суурилуулна. Дараа нь биеийн дээд хэсгийг суурилуулж, бэхлэнэ. Эцэст нь холхивчийн тагийг угсардаг. Хэрэв ийм холбогч байхгүй бол угсрах нь илүү төвөгтэй болно. Нэгдүгээрт, холхивчийн аль нэгийг босоо аманд угсарч, босоо амны чөлөөтэй төгсгөлийг босоо амны холхивчийг суурилуулсан цооногоор дамжуулан орон сууцанд оруулна. Мөн орон сууцны цонхоор араа, тэдгээрийн бэхэлгээний хэсгүүд, босоо амны хоёр дахь холхивчийг угсардаг. Дараа нь босоо амыг орон сууцны харгалзах нүхэнд холхивчоор суурилуулж, холхивчийн тагийг байрлуулна.

Угсарсны дараа араагаа хянаж, арааны радиаль урсац, торон арааны шүдний контактын хэсэг, торны хажуугийн зайг тохируулна. Холбоо барих загварыг шалгахын тулд арааны элементүүдийн аль нэгийг (ихэвчлэн жижиг дугуй эсвэл өт) будгийн нимгэн давхаргаар бүрхэж, аажмаар хэд хэдэн эргэлт хийнэ. Холбоо барих нөхөөсийн нүүлгэн шилжүүлэлт нь тэнхлэг хоорондын зай багассан эсвэл ихэссэн, эсвэл тэнхлэгүүдийн буруу байрлалыг илтгэнэ. Арааны нарийвчлалын зэрэг, түүний төрлөөс хамааран контактын нөхөөс нь шүдний өндрийн 30-75%, шүдний уртын 30-95% байх ёстой. Илүү том контактын хэсгүүд нь илүү нарийвчлалтай араатай тохирч байна.

Цагаан будаа. 1. Цилиндр дугуйны торны согогийг контактын нөхөөс дээр үндэслэн тодорхойлох: a - холболтын загвар, b - тэнхлэг хоорондын хэвийн зай, в - тэнхлэг хоорондын зай багассан, г - тэнхлэг хоорондын зай нэмэгдсэн, e - тэнхлэгийн буруу тохируулга.

Цилиндр ба налуу араа дахь хажуугийн зайг мэдрэгч хэмжигчээр эсвэл диаметр нь зөвшөөрөгдөх зайнаас нэг хагас дахин их диаметртэй шүднүүдийн хооронд тугалган утсыг өнхрүүлэх замаар тодорхойлно. Хорхойн араа дахь баталгаатай хажуугийн зайг өт дугуйг бэхэлсэн үед өтийг эргүүлэх өнцгөөр тодорхойлно.

Угсарсан араа нь гөлгөр байдал, дуу чимээний түвшинг шалгана. Хэрэв согог байгаа бол дамжуулалтыг тохируулж, согогийг арилгах боломжгүй бол холбогдох хэсгүүдийг солино.

Мушгиа араатай нэг үе шаттай цилиндр хурдны хайрцгийг угсрах. Хурдны хайрцгийн угсралтын нэгжийн үндсэн хэсэг нь түүний орон сууц бөгөөд угсрахдаа хяналтын захирагч ба түвшинг ашиглан 1000 мм-ийн урттай 0.1 мм-ийн нарийвчлалтайгаар хэвтээ хавтгайд тэгшлэнэ. Дүрмээр бол хурдны хайрцгууд нь босоо амны тэнхлэгийн дагуу салах хавтгайтай байдаг бөгөөд энэ нь угсралтын сайн нөхцлийг бүрдүүлдэг.

Хурдны хайрцгийн орон сууц 6-д хамгийн түрүүнд суурилуулсан дугуй ба хоёр булны холхивч, холхивчийн гадна цагирагийн төгсгөл ба оруулга тагны хооронд суурилуулсан тохируулагч цагираг бүхий угсарсан тэнхлэг юм. Босоо амны гаралтын төгсгөлүүд нь ханцуйвчаар битүүмжилнэ.

Шовгор холхивч, тохируулагч цагираг бүхий араа голыг ижил төстэй аргаар угсардаг; ханцуйвчаар битүүмжилж, тагийг нь таглана. Угсрах явцад битүүмжлэлийг хангахын тулд орон сууцны хуваалт ба бүрхэвчийг "чигжээс" зуурмагаар хучдаг; дараа нь боолт ба шовгор зүүг суулгана.

Араа шүдийг шалгаж, угсрах явцад тосыг дүүргэхийн тулд бүрхэвч нь тагийг нь таглаж болох хяналтын цонхтой. Ашиглалтын явцад тосыг дүүргэхийн тулд залгуураар хаалттай нүх байна. Эргэлтийн тосолгооны зориулалттай цорго суурилуулсан (дугуйг дүрэх замаар тослох үед цорго байхгүй). Орон сууцны доод хэсэгт байрлах нүхээр тосыг шавхаж, залгуураар хаадаг. Газрын тосны түвшинг хянахын тулд хяналтын залгуурыг ашигладаг.

Араа гүйх. Араа оруулга нь буруу контактын цэгийг засах, өөрөөр хэлбэл шүдний урт ба өндрийн дагуу контактын талбайг техникийн үзүүлэлтэд заасан хэмжээнд хүртэл нэмэгдүүлэх, шүдний ажлын гадаргуугийн барзгаржилтыг багасгах, дуу чимээг багасгах зорилгоор хийгддэг. мөн арааны эдэлгээг нэмэгдүүлэх. Гүйлтийн явцад шүдний гадаргууг шүдний хооронд байрлуулсан зүлгүүрийн зуурмагаар харилцан нунтаглана.

Хагарлын хувьд зүлгүүрийн зуурмаг болон GOI зуурмагийг ашигладаг. Зуурмагийн нунтаглалтын хэмжээг нарийвчлалын зэрэг, шүдний гадаргуугийн хатуулаг, арааны модуль зэргээс хамаарч сонгоно. Орохын тулд дугуйны шүдийг зүлгүүрийн нимгэн тасралтгүй давхаргаар бүрхэж, хурдны хайрцгийн хөтлөгч тэнхлэгт холбогдсон цахилгаан моторыг ашиглан 20-30 эрг / мин-ийн эргэлтийн хурдтайгаар туршилтын гүйдэл хийдэг. 5-10 минутын завсарлага. Хэд хэдэн шүднээс зуурмагийг арилгасны дараа тэдгээрийн ажлын гадаргуугийн байдлыг шалгана уу. Хагархай болон бусад согог байхгүй, контактын тэмдэг илрэх нь үйл явцын хэвийн явцыг илтгэнэ. Дараа нь хурдны хайрцгийн гаралтын босоо амны тоормосны эргэлтийг аажмаар нэмэгдүүлэх замаар гүйлтийг гүйцэтгэдэг.

Цагаан будаа. 1. Мушгиа араатай нэг шатлалт цилиндр хурдны хайрцаг

Шүдний гадаргуугийн байдлыг шалгаж, контактын толбоны хэмжээг тодорхойлж, ашигласан зуурмагийг шинээр солихын тулд гүйлтийн процесс 30 минут тутамд тасалддаг.

Зүлгүүрийн зуурмагийг арилгасны дараа араагаа 1.5-2 цагийн турш өнхрүүлэн шүдэнд үйлдвэрийн тос түрхсэнээр зүлгүүрийн ширхэгийг бүрэн арилгаж, шүдний гөлгөр, гялалзсан гадаргууг авах боломжтой бөгөөд энэ нь эцсийн талбайг тодорхойлдог. холбоо барих нөхөөсийн. Хэрэв араа нь олон тооны шүдтэй бол нэг араа шүд ба зэргэлдээ хоёр дугуйны шүдийг төгсгөлд нь (жишээ нь, O үсэгтэй) тэмдэглэсэн бөгөөд угсралтын явцад зүүсэн шүд нь давхцдаг. Олон тооны шүдгүй хос арааны хувьд дугуйны шүд бүр нь арааны бүх шүдэнд элэгддэг тул тэмдэглэгээ хийдэггүй.

Налуу араа угсрах. Налуу араа нь тэнхлэгүүд нь өнцгөөр огтлолцдог босоо амны хоорондох эргэлтийг дамжуулахад ашиглагддаг (Зураг 2, а), ихэвчлэн 90 ° -тай тэнцүү байна.

Цагаан будаа. 2. Налуу арааны диаграмм (а), дугуйны тэнхлэгийн перпендикуляр байдлыг шалгах (б), тэнхлэгийн тэгш байдлыг шалгах (в)

Налуу арааны үндсэн хэмжээсийг ихэвчлэн гадна талын хэсэгт авч үздэг бөгөөд энэ нь шүд нь нэмэлт конусын гадаргуу дээр хамгийн том хэмжээтэй байдаг (гадна давирхайн диаметр de = mzl, шүдний үзүүрийн диаметр d = м (z + 2aS5)). , энд 6 нь давирхайн конусын өнцөг - тэнхлэгийн налуу дугуй ба түүнийг үүсгэдэг хуваах конус хоорондын өнцөг, Зураг 2, a). Тэдгээрийг өөр аль ч хэсэгт (дунд, дотоод гэх мэт) авч үзэж болно.

Налуу араанд тавигдах шаардлага, түүнчлэн тэдгээрийг угсрах, босоо ам дээр суурилуулах арга техник нь цилиндр арааныхтай адил байна.

Шүд нь ажлын гадаргуутай нимгэн үзүүрт ойртохын тулд дугуйг суулгахыг зөвлөж байна, учир нь нимгэн тал нь илүү хурдан гүйдэг бөгөөд шүдний нимгэн төгсгөлийн хэв гажилтын улмаас ачаалал ихтэй байдаг тул тэдгээрийн бүхэл бүтэн хэсэгт багтах болно. уртад хүрнэ.

Араа суурилуулахын өмнө тэнхлэг хоорондын өнцөг болон тэнхлэгийн зөрүүг шалгана уу. Тэнхлэгүүдийн перпендикуляр байдлыг цилиндр хэлбэртэй эрдэнийн болон тэнхлэгт перпендикуляр байрладаг хоёр цухуйсан эрдээр шалгана. Цухуйсан хэсгүүдийн хоорондох зайг хэмжихийн тулд мэдрэгч хэмжигч ашиглана. Тэнхлэгүүдийн тэгш байдлыг төгсгөлүүд нь хагас хүртэл зүсэгдсэн эрэгтэй төстэй эрдээр шалгана (Зураг 2, в). Мандруудыг нэгтгэхдээ тэдгээрийн хоорондох C зайг хэмжихийн тулд мэдрэгч хэмжигч ашиглана.

Дарагдсан дугуйнууд нь цагираган урсаж байгаа эсэхийг шалгаж, араа суурилуулж, конусуудын төсөөллийн оройнууд давхцаж байгаа эсэхийг шалгана. Урьдчилан суурилуулалтыг дугуйны төгсгөлд хийдэг. Бүхэл бүтэн тойргийн эргэн тойронд ижил хажуугийн C„ ба радиаль зай авах хүртэл араагаа тэнхлэгийн чиглэлд шилжүүлэх замаар холболтыг тохируулна. Та нэг дугуй эсвэл хоёуланг нь хөдөлгөж болно. Дугуйн зөв байрлалыг дугуйны төгсгөл ба босоо амны хооронд байрлуулсан холбогч эсвэл тохируулагч цагиргуудын тусламжтайгаар тогтооно. Хэрэв тохируулагчтай өнцгийн холхивч байгаа бол тэнхлэгийг дугуйтай хамт шилжүүлэх замаар холболтыг тохируулна. Холхивч дахь зайг алдагдуулахгүйн тулд дугуйг нэг холхивчийн доороос нүүлгэхийн тулд холхивчийг салгаж, эсрэг талын холхивч руу шилжүүлнэ.

Будгийн зөв холболтыг шалгана уу. Нэг дугуйны шүдэнд будаг түрхэж, дардас авах хүртэл дугуйг өнхрүүлнэ. Хэрэв хэвлэмэл нь шүдний төвд байхгүй бол холболтыг тохируулна.

Хэрэв II - II тэнхлэг дээр байрладаг араа дугуйг зүүн тийш - анхны конусын дээд тал руу шилжүүлбэл торны нүх багасах болно. Хэрэв дамжуулалтанд хүрэхэд хэцүү тул хажуугийн цоорхойг мэдрэгчээр хэмжих боломжгүй бол нимгэн тугалган хавтанг ашигладаг бөгөөд зузаан нь шаардлагатай зайнаас 1.5 дахин их байна. Үүнийг хийхийн тулд гурван шүдийг тойргийнхоо эргэн тойронд жигд зайтай шохойгоор тэмдэглэж, тэдгээрийн хооронд хар тугалга хавтанг оруулна. Дараа нь босоо амны нэг нь эргэлддэг. Шүдний хооронд шахагдах үед ялтсууд нь хавтгайрсан байна. Хавтан бүрийн зузааныг микрометрээр хэмжиж, гурван хэмжилтийн арифметик дундажийг тооцоолсноор хажуугийн завсарын утгыг гаргана.

Холбоо барих нөхөөсийн шинж чанараас хамааран будагны наалтыг дараах байдлаар тохируулна. Нэг дугуйны шүдийг нимгэн будгаар тосолж, хоёр дугуйг 2 - 3 эргэлтээр эргүүлнэ. Будгаар тосолгоогүй дугуйны шүдэнд сүй тавихыг дүгнэх ул мөрийг олж авдаг. Толбоны хэмжээ нь дамжуулалтын нарийвчлалын ангиллаас хамаардаг бөгөөд шүдний уртын 40-60%, ажлын хэсгийн өндрийн 20-25% байх ёстой.

Шүдний нэг талд нарийн үзүүрт, нөгөө талд өргөн үзүүрт будгийн ул мөр нягт байвал энэ нь араа буруу тохируулагдсаныг илтгэнэ. Эдгээр алдааг нэмэлт тохируулга хийх замаар засах шаардлагатай. Дамжуулагчийг задалж, араа нь тэнхлэгт зөв суурилуулсан эсэх, орон сууцны тэнхлэгийн байрлалыг шалгана.

Цагаан будаа. 3. Дугуйг I-I, 11-11 тэнхлэгийн дагуу шилжүүлэх замаар зайг шалгах, тохируулах.

Цагаан будаа. 4. Будаг байгаа эсэхийг шалгах үед холбоо барих цэгүүдийн байршил: a - зөв залгалт, b - зай хангалтгүй, в, d - төвийн өнцөг буруу.

Налуу араа дахь шаардлагатай контакт нөхөөсийг цилиндр арааны нэгэн адил зүлгүүрийн зуурмагаар оруулснаар олж авдаг.

Хорхойн араа угсрах. 90 ° өнцгөөр огтлолцсон хоёр босоо амны хоорондох эргэлтийг дамжуулах, арааны өндөр харьцааг авахад өт араа ашигладаг. Ихэвчлэн дамжуулалт нь өтөөс дугуй руу дамждаг. Хорхойн араа нь өт 1-ээс бүрдэнэ - модульчлагдсан трапецын утастай шураг (профайлын өнцөг 40e) ба өт дугуй.

Хорхойн арааны арааны харьцаа нь дугуйны шүдний тоог z2-ийн хорхойн холболтын тоонд zu i.e. ба - z2/zv харьцаа юм.

Хорхойн арааны хувьд ГОСТ 2144 - 66 нь арааны харьцааг 8-аас 80 хүртэл өгдөг. өт араа нь харьцангуй бага үр ашигтай байдаг.

Хорхойнууд нь нэг эхлэлтэй эсвэл олон эхлэлтэй байж, босоо амтай салшгүй холбоотой эсвэл угсарч, тусад нь үйлдвэрлэж, түлхүүрийг ашиглан босоо ам руу залгаж болно.

Хорхойн зэргэлдээх эргэлтүүдийн хоорондох зай нь P алхам (Зураг 80, b). Хорхойн давирхайн диаметр d = qm, энд q нь өтний диаметрийн коэффициент (q = 7.1 - 2.5).

Хорхойн дугуй нь хотгор спираль хэлбэртэй шүдтэй. Тэнхлэгийн хэсэгт энэ нь цилиндр араатай ижил элементүүд болон геометрийн хамааралтай байдаг. Хорхойг 40, 45, 40Х, 40ХН гангаар хийж, дараа нь хатууруулж (өндөр давтамжийн гүйдэлтэй байвал зохимжтой) эсвэл 15Х, 20Х, 20ХНЗА, 20ХФ гэх мэт цементжүүлсэн гангаар хийсэн бөгөөд өтний эргэлтийг нунтаглана.

Дамжуулах үр ашгийг нэмэгдүүлэхийн тулд өт дугуйнууд нь хүрэл Br.OFYu-1, Br.ONF, Br.AZh9-4 юм. Бага хурдны арааны дугуй нь цутгамал төмрөөр хийгдсэн байдаг. Үнэтэй хүрэлийг хэмнэхийн тулд тэднээс зөвхөн титэм хийдэг. Энэ нь цутгамал төмөр эсвэл ган зангилаа дээр дарагдсан бөгөөд эрэг эсвэл боолтоор бэхлэгддэг.

Цагаан будаа. 5. Хорхойн араа: a - ерөнхий дүр төрх, b - дамжуулах элементүүд, в - хотгор өт

Хорхой нь хуваах цилиндрийн шулуун үүсгүүртэй (Архимедийн өтүүд) хорхойн араагаас гадна эволюцийн өттэй араа (тэдгээр нь эргэлтийн профильтай), мөн хонхор өттэй бөмбөрцөг араа байдаг.

Дараах техникийн шаардлагууд нь өт араатай байх ёстой.

1. Хорхойн хүрд болон өтний профиль ба утаснуудын давирхай нь хоорондоо тохирч байх ёстой.

2. Хорхой нь хорхойн дугуйны шүдний нумын уртын 2/3-аас багагүй хугацаанд хорхойн дугуйны шүд бүртэй шүргэлцэх ёстой.

3. Хорхойн дугуйны радиаль ба механик урсгал нь нарийвчлалын харгалзах зэрэгт тогтоосон хязгаараас хэтрэхгүй байх ёстой.

4. Төвийн зай нь тооцоолсон утгатай тохирч байх ёстой бөгөөд энэ нь тохирох ангиллын араагаар тогтоосон зайг хангах ёстой.

5. Загалмайлсан босоо амны тэнхлэгүүд нь бие биенээсээ 90 ° өнцгөөр байрлах ба орон сууцны залгууруудын харгалзах тэнхлэгүүдтэй давхцах ёстой.

6. Угсарсан араа нь сул зогсолт (эсвэл ачаалалтай) үед туршина.

7. Хорхойн арын урсгалын хэмжээ (дугуй бэхлэгдсэн үед өтийг эргүүлэх өнцөг) нь арааны харгалзах ангиллын тогтоосон стандартаас хэтрэхгүй байх ёстой; Хорхойг эргүүлэхэд хялбар байдлыг шалгахдаа эргүүлэх момент нь техникийн шаардлагад заасан хязгаарт байгаа эсэхийг шалгаарай.

8. Ачааллын дор угсарсан араа шалгахдаа 323 - 333 К (50-60 ° C) -аас ихгүй байх ёстой холхивчийн тулгууруудын жигд ажиллагаа, халаалтыг шалгах.

9. Шалгахдаа араа жигд, чимээгүй ажиллах ёстой.

Хорхойн араа угсрах нь хурдны хайрцгийн орон сууцны төвийн зайг шалгахаас эхэлдэг. Төвийн зайг хянах аргыг Зураг дээр үзүүлэв. 6, а. Хяналтын mandrels нь биед суурилуулсан. Тэдгээрийн нэг дээр гурван цухуйсан загвар суурилуулсан. Төвийн зайны хазайлтыг загвар ба эрдэнийн цухуйсан хэсгийн хоорондох зайны хэмжээгээр тодорхойлно.

Тэнхлэгийн буруу байрлалыг (хөндлөн өнцгийг) хянах аргуудыг Зураг дээр үзүүлэв. 81.6.

1. Загвар ба загвар, түүнчлэн төвийн зайг шалгана уу. Загварын цухуйсан хэсгүүдийн хоорондох зайг хэмжиж, уншилтын зөрүүг авна уу. Дугуйны өргөн дэх буруу тохируулгын хэмжээг дугуйны өргөний хэмжээсийг цухуйсан хэсгүүдийн хоорондох зайд харьцуулсан харьцаагаар үржүүлсэн зөрүүг олж авна.

2. Индикатор бүхий хөшүүргийг хорхойн дугуйны босоо ам эсвэл мандал дээр байрлуулна. Заагч зүүг хорхойн босоо амны зүүн ба баруун төгсгөлд ээлжлэн аваачиж, хазайлтын зөрүүг тэнхлэгүүдийн буруу байрлалыг үнэлэхэд ашиглана.

Цагаан будаа. 6. Хорхойн арааны орон сууцны нүхийг хянах арга: a - тэнхлэг хоорондын зай, b - тэнхлэгийн буруу тохируулга (хөндлөнгийн өнцөг)

Хорхой ба дугуйны цухуйсан төгсгөлд индикаторуудад хүрэх хөшүүргийг хавсаргаж, заагч сумны байрлалыг (тиймээс өт) анхны байрлалд тэмдэглэж, дараа нь хөшүүрэг хөдөлж эхлэх хүртэл өтийг бага зэрэг эргүүлнэ. хазайлт, харин cp өнцгийн утга (нумын секундээр) нь заагч заалттай тэнцүү байна (эцсийн болон анхны утгуудын зөрүү), L: 3600-аар үржүүлнэ (L нь өт тэнхлэгээс заагч бөмбөг хүртэлх зай) .