Зенкование memberlist. Сверление, рассверливание, зенкерование, развертывание

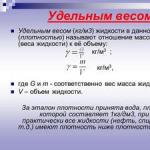

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

Зенковка – является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий – это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

А - сверление сверлом В - растачивание на токарном станке С - зенкерование зенкером D - развёртывание развёрткой E,F - цекование цековкой G - зенкование зенковкой H - нарезка резьбы метчиком

Зенкование отверстий – процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования. Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

ГОСТ 14953-80 Зенковки конические. Технические условия

oxmetall.ru

Зенкование и зенкерование – как обработать металлические детали? + Видео

Зенкование и зенкерование – это два разных технологических процесса, которые применяются при обработке металлических отверстий и поверхностей. Вам пригодятся специальные инструменты различной конструкции. В первом случае используются зенковки, во втором – зенкеры. Далее разберем их особенности и отличия.

После завершения сверления металлической детали возникает необходимость сделать сложные геометрические углубления внутри детали для последующей установки в них различных крепежных элементов – болтов, винтов, заклепок. Для этого, а также при необходимости качественно обработать поверхность и снять фаски внутри детали берем зенковку. Данный инструмент может быть различной формы. Ее можно подбирать, ориентируясь на конечный результат. На сегодняшний день различают конические, цилиндрические или торцевые (плоские) зенковки. Последние иногда носят названия цековки, а зенкование отверстий, как технологический процесс, может называться цекованием.

Зенковки цилиндрического типа необходимы для получения отверстий соответствующей формы в просверленных гнездах для последующей установки в них болтов и винтов различного типа. Зенковка имеет две части – рабочую поверхность и хвостовик, а также специальный направляющий пояс (цапфу), который необходим, чтобы обеспечивать контроль соосности инструмента в процессе работы над поверхностью металлической детали.

Конические зенковки имеют аналогичную составляющую, которая включает в себя хвостовик и рабочую часть с поясами, они обеспечивают соосность при работе.

Такие зенковки, как правило, используют при создании отверстий в виде конуса внутри детали, снятия фасок и для углублений под болты, различные плоские шайбы или упорные кольца. Наибольшее распространение получили зенковки с конусным углом в 90 или 120 градусов. Торцевые или плоские цековки применяются преимущественно для зачистки и обработки металлических углублений для установки крепежных элементов. Все зенковки различаются между собой диаметром, углом и режимами работы. Зенкование, как и зенкерование, осуществляется на сверлильных, агрегатных, фрезерных и токарно-фрезерных станках.

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа, который позволяет придать им строгую геометрическую форму. Зенкерование отверстий является промежуточным процессом, который чаще всего нужен после сверления и до металлического развертывания. С помощью качественного оборудования и инструмента можно добиться получения геометрических отверстий четвертого, а иногда и пятого класса точности. Инструмент для зенкерования называется зенкером.

Зенкер по металлу

Зенкеры бывают нескольких типов и различаются по количеству зубьев (трех- или четырехперые), а по конструкции могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкерование

Применение зенкеров определенного типа напрямую зависит от диаметра отверстия в обрабатываемой заготовке. Так, для отверстий, диаметр которых менее 12 мм, нужны цельные зенкеры, для отверстий свыше 20 мм – зенкеры вставного типа (со вставными ножами). При необходимости получить более точные и сложные поверхности используются комбинированные типы, в которых может быть до восьми режущих кромок, при этом зенкеры сборного типа могут дополнительно комбинироваться со сверлами, развертками и другими инструментами.

3 Развертывание – для обеспечения максимальной точности поверхности

Развертывание отверстий – это сложный технологический процесс чистовой обработки металлических отверстий на фрезерном оборудовании, который выполняется после процессов сверления и зенкерования. С помощью развертывания удается добиться высокого класса точности. Оно производится на ручных и автоматизированных сверлильных или токарно-фрезерных станках с ЧПУ или с ручным управлением. Инструмент, который применяется при развертывании, называется развертка.

По типу обработку развертки могут быть ручными или механическими (машинными), а по форме – конусообразными или цилиндрическими. Инструмент состоит из трех частей с калибрующей частью и режущими кромками, которые равномерно или неравномерно распределяются по окружности. Как правило, развертки используются комплектом по три штуки, это необходимо для выполнения поочередно черновой, получистовой и чистовой обработки. В таком случае удается добиться максимального эффекта при обработке поверхности.

При развертывании также широко применяется комбинированный тип инструмента, в который входит зенкер, зенковка, развертка, сверло и другие элементы. Комбинация инструментов позволяет существенно сократить время на получение отверстие нужной формы, класса точности и шероховатости. Сверление, как и зенкерование, и развертывание, можно называть схожими технологическими процессами в определенных режимах работы. Они выполняются на схожих видах ручного и механического оборудования.

tutmet.ru

Зенковка - что это, виды и применение, конструкция, зенкование и ГОСТ.

Зенковка – это металлорежущий инструмент с несколькими рабочими лезвиями, предназначенный для обработки предварительно просверленных отверстий цилиндрической или конической формы. С помощью зенковки, при выборе необходимого типа инструмента, можно получить различные по конфигурации углубления в отверстиях обрабатываемых деталей. Не следует путать зенковку с зенкерованием, рассверливанием отверстий на всю длину для повышения качества поверхности.

Виды и применение зенковок

При обработке деталей на сверлильных и токарных станках зенковка по металлу применяется для:

- Формирование в предварительно подготовленных отверстиях углублений конической или цилиндрической формы требуемой длины.

- Формирование опорных плоскостей возле отверстий.

- Съём фаски в отверстиях.

- Обработка отверстий под крепеж.

Часто можно встретить и термин «цековка», так называют инструмент, предназначенный для рассверливания углублений цилиндрической формы и опорных плоскостей.

По конфигурации режущей части встречаются следующие виды зенковок:

- Цилиндрической конфигурации.

- Конические зенковки.

- Торцовые инструменты.

По диаметру обрабатываемых отверстий зенковки подразделяются на:

- Простые (от 0,5 до 1,5 мм).

- Для отверстий диаметром от 0,5 до 6 мм. Выпускаются с предохранительным или без предохранительного конуса.

- Зенковки с конусным хвостовиком. Применяются для отверстий диаметром от 8 до 12 мм.

Конструкция

Зенковка коническая состоит из двух основных элементов - рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Особенности зенкования отверстий

- При обработке твердых сплавов и чугуна необходимо использовать охлаждающие эмульсионные составы для отвода тепла.

- Очень важно правильно подобрать инструмент для проведения работ. Необходимо учесть материал заготовки и характер работ.

- При подбое зенковки особое внимание уделите заданным параметрам обработки – диаметр, потребная точность, размер углубления.

- Обратите внимание на способ фиксации на станке, при необходимости приобретите необходимую дополнительную оснастку.

Действующий ГОСТ

Определяет технические условия для конической зенковки ГОСТ 14953-80. Также, при металлообработке, следует руководствоваться другими стандартами регулирующими параметры используемых сходных инструментов – зенкеров, разверток и т. д. Подбор зенковок необходимо производить по таблицам в специальной литературе.

mekkain.ru

Зенкование отверстий

Зенкованием называется операция по обработке входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Эту операцию выполняют при помощи режущего инструмента, называемого зенковками.

Зенковки по форме режущей части подразделяются на конические и цилиндрические.

Конические зенковки (рис. 78, а) состоят из рабочей части и хвостовика. Рабочая часть зенковки характеризуется углом конуса при вершине 2ф. Наибольшее распространение получили конические зенковки с углом конуса при вершине 2ср = 30, 60, 90 и 120°.

Рис. 78. Коническая (а) и цилиндрическая (б) зенковки

Цилиндрические зенковки (рис. 78, б) состоят также из рабочей части и хвостовика. Рабочая часть зенковок имеет торцовые зубья. Число зубьев у этих зенковок от 4 до 8. Цилиндрическая зенковка имеет направляющую цапфу, входящую в просверленные отверстия, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Конические и цилиндрические зенковки изготовляют из инструментальных углеродистых и легированных сталей У10А, У12А и 9ХС.

Для зенкования отверстий применяют также специальные державки с зенковками, имеющими невращающиеся и вращающиеся ограничители.

Державка с зенковкой и вращающимся ограничителем (рис. 79) состоит из хвостовика 7, на одном конце которого закреплена на резьбе зенковка 3 с направляющей шпилькой 1. Упор 2 соединен с зенковкой винтами 4. Зенковка с втулкой 6 легко вращается благодаря шарикам 5, размещенным между втулкой 6 и упором 2. Зенковка выступает из упора на глубину зенкуемого отверстия.

Рис. 79. Державка с зенковкой и вращающимся ограничителем

Ограничитель дает возможность зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками.

Для зенкования отверстий широко применяют также державки с зенковкой и ограничителем, но не имеющие направляющей шпильки. Державка такой конструкции (рис. 80) состоит из втулки 4, стопорной гайки 3, ограничителя 2, хвостовика 5, зенковки 1, обоймы 6 и подпятника 7. Эта державка работает так же, как и державка с вращающимся ограничителем.

Рис. 80. Державка с зенковкой и ограничителем, но без направляющей шпильки

Зенкование отверстий выполняют на сверлильных станках или пневматическими и электрическими сверлильными машинами, для чего хвостовик зенковки надежно закрепляют в патроне сверлильной машины или сверлильного станка.

Выходную часть отверстий (рис. 81, а) для получения конусных углублений под головки потайных винтов, заклепок обрабатывают коническими зенковками.

Рис. 81. Обработка отверстия конической зенковкой (а) и отверстие, обработанное цилиндрической зенковкой (б)

Зенкование углублений под головки болтов, заклепок (рис. 81, б), а также подрезание торцов плоскостей бобышек, выборку уступов и углов осуществляют цилиндрическими зенковками.

При зенковании отверстий соблюдают правила выполнения приемов работы и меры предосторожности, относящиеся к сверлению отверстий.

www.stroitelstvo-new.ru

Зенкование и зенкерование - Сверление металла

Зенкование и зенкерованиеСверление металла

Зенкование и зенкерованиеЗенкованием называется обработка выходной части отверстия, например снятие заусенцев с краев отверстия, расширение центровых отверстий, образование углублений под потайные головки винтов и заклепок. Инструмент, применяемый для этой цели, называется зенковкой. Зенковки по форме режущей части подразделяются на конические и цилиндрические, имеющие торцовые зубья и снабженные цапфой.

Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления в отверстии под опоры конических головок винтов и заклепок и для центрования отверстий. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120°.

Цилиндрические зенковки с торцовыми зубьями1 применяются для расширения выходной части цилиндрических отверстий под головки винтов, под плоские шайбы, а также для подрезания торцов, плоскостей бобышек, для выборки уступов и углов. Число зубьев у этих зенковок от 4 до 8.

На рис. 190 показаны зенковки различных видов и примеры обработки ими отверстий.

Зенкерованием называется обработка готовых отверстий, полученных отливкой, штамповкой или сверлением, с целью придать им строго цилиндрическую форму, большую точность и лучшую чистоту поверхности. После зенкера отверстие получается 4 и 5-го классов точности.

Отверстия 2 и 3-го классов точности получают развертыванием. Следовательно, зенкерование может быть и промежуточной операцией между сверлением и развертыванием.

Зенкеры (рис. 191) разделяются на цельные и насадные, а по количеству зубьев (перьев) - на трехперые и четырехперые. Цельный зенкер имеет три или четыре режущие кромки, а насадной - четыре режущие кромки. Для обработки отверстий диаметром 12-35 мм применяют зенкеры цельной конструкции, а для обработки отверстий диаметром в пределах 24-100 мм - насадные зенкеры.

Зенкование и зенкерование, как и процесс сверления, происходит при двух совместных относительных движениях инструмента - вращательном и поступательном вдоль оси. Сверло, выбираемое для сверления отверстия под обработку зенкером, должно иметь диаметр, уменьшенный против диаметра окончательно обработанного отверстия на величину припуска. В табл. 12 приводятся диаметры зенкеров и рекомендуемые припуски (на сторону) под зенкерование.

Рис. 1. Зенковки: а - для обработки отверстия под коническую головку винта, б - примеры работы коническими зенковками, в - зенковки для обработки отверстий под цилиндрические головки и шейки, г -отверстие, раззенкованное под цилиндрическую головку винта, д - отверстие, раззенкованное под шейку винта, е - соединение деталей винтом через раззенкованное отверстие

Рис. 2. Зенкеры: а - цельный, б - насадной, в - стержень для насадки головки зенкера

Рис. 3. Ручная (слева) и машинная развертки: Л - рабочая (заходная) часть развертки, Б - калибрующая часть, В - шейка, Г - хвостовик, Д - квадратная головка для захвата развертки воротком при развертывании вручную

Зенкованием называется операция по обработке входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Эту операцию выполняют при помощи режущего инструмента, называемого зенковками.

Зенковки по форме режущей части подразделяются на конические и цилиндрические.

Конические зенковки (рис. 78, а) состоят из рабочей части и хвостовика. Рабочая часть зенковки характеризуется углом конуса при вершине 2ф. Наибольшее распространение получили конические зенковки с углом конуса при вершине 2ср = 30, 60, 90 и 120°.

Рис. 78. Коническая (а) и цилиндрическая (б) зенковки

Цилиндрические зенковки (рис. 78, б) состоят также из рабочей части и хвостовика. Рабочая часть зенковок имеет торцовые зубья. Число зубьев у этих зенковок от 4 до 8. Цилиндрическая зенковка имеет направляющую цапфу, входящую в просверленные отверстия, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Конические и цилиндрические зенковки изготовляют из инструментальных углеродистых и легированных сталей У10А, У12А и 9ХС.

Для зенкования отверстий применяют также специальные державки с зенковками, имеющими невращающиеся и вращающиеся ограничители.

Державка с зенковкой и вращающимся ограничителем (рис. 79) состоит из хвостовика 7, на одном конце которого закреплена на резьбе зенковка 3 с направляющей шпилькой 1. Упор 2 соединен с зенковкой винтами 4. Зенковка с втулкой 6 легко вращается благодаря шарикам 5, размещенным между втулкой 6 и упором 2. Зенковка выступает из упора на глубину зенкуемого отверстия.

Рис. 79. Державка с зенковкой и вращающимся ограничителем

Ограничитель дает возможность зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками.

Для зенкования отверстий широко применяют также державки с зенковкой и ограничителем, но не имеющие направляющей шпильки . Державка такой конструкции (рис. 80) состоит из втулки 4, стопорной гайки 3, ограничителя 2, хвостовика 5, зенковки 1, обоймы 6 и подпятника 7. Эта державка работает так же, как и державка с вращающимся ограничителем.

Рис. 80. Державка с зенковкой и ограничителем, но без направляющей шпильки

Зенкование отверстий выполняют на сверлильных станках или пневматическими и электрическими сверлильными машинами, для чего хвостовик зенковки надежно закрепляют в патроне сверлильной машины или сверлильного станка.

Выходную часть отверстий (рис. 81, а) для получения конусных углублений под головки потайных винтов, заклепок обрабатывают коническими зенковками.

Рис. 81. Обработка отверстия конической зенковкой (а) и отверстие, обработанное цилиндрической зенковкой (б)

Зенкование углублений под головки болтов, заклепок (рис. 81, б), а также подрезание торцов плоскостей бобышек, выборку уступов и углов осуществляют цилиндрическими зенковками.

При зенковании отверстий соблюдают правила выполнения приемов работы и меры предосторожности, относящиеся к сверлению отверстий.

Для увеличения диаметра отверстия, полученного сверлением, литьем или штамповкой, а также для получения конических и цилиндрических углублений, зачистки торцовых поверхностей бобышек и ступиц применяют следующие технологические операции: зенкерование, зенкование и цекование (рис.9.1).

Зенкерованием называется процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы (устранение отклонения от круглости и других дефектов), достижения более высокой точности (9...11-го квалитетов) и снижения шероховатости поверхности до R а =1,25...2,5 мкм. Эта обработка может быть либо окончательной, либо промежуточной (получистовой) перед развертыванием, дающим еще более точные отверстия (6...9-го квалитетов) и шероховатость поверхности до R a =0,16...1,25 мкм. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание.

По конструкции зенкера бывают цельные (рис.9.17, а) и насадные (рис. 9.17, б). Для экономии быстрорежущей стали, зенкеры также делают со вставными ножами или с припаянными пластинами твердого сплава.Зенкованием называется процесс обработки специальным инструментом- зенковками конических углублений и фасок под головки болтов, винтов, заклепок. В отличие от зенкеров зенковки имеют режущие зубья на торце иногда и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта. Крепление зенкеров и зенковок на сверлильных станках ничем не отличается от крепления сверл.

Развертыванием называется процесс окончательной чистовой обработки отверстий, обеспечивающий высокую точность размеров и шероховатость поверхности в пределах R a =1,25...0,16 мкм. Развертывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно-сборочной обработке. Ручные развертки (рис.9.18, а) – с прямым и винтовым зубом, насадная, регулируемая – снабжены квадратным концом на хвостовике для вращения их с помощью воротка.

|

|

Для обработки конических отверстий, чаще всего для конусов Морзе, применяют конические ручные развертки комплектами из двух и трех штук (рис. 9.18, в). Первая развертка черновая (обдирочная), вторая промежуточная и третья чистовая (окончательная), придающая отверстию окончательные размеры и требуемую шероховатость поверхности.

Основные части и геометрические параметры ручной развертки приведены на рис. 9.19. Припуск под развертывание должен быть не более 0,05...0,1 мм на сторону. Больший припуск может привести к быстрому затуплению заборной части развертки, повышению шероховатости поверхности отверстия и снижению точности обработки.

Упражнения по ручному развертыванию отверстий включают выполнение ряда приемов. Приступая к развертыванию, необходимо: выбрать требуемую по размеру развертку (проверить ее маркировку), убедиться в отсутствии забоин и выкрошенных мест на режущих кромках, закрепить заготовку в тисках или установить ее на верстаке (плите) в положении, удобном для работы, взять черновую развертку, смазать заборную часть минеральным маслом и вставить ее в отверстие без перекоса, проверить положение развертки угольником (90 0), надеть на квадрат хвостовика развертки вороток, слегка нажимая на развертку правой рукой вниз, левой рукой медленно вращать вороток по ходу часовой стрелки, периодически извлекая развертку из отверстия для очистки ее от стружки и смазывания, закончить развертывание тогда, когда ¾ рабочей части развертки выйдет из отверстия. При развертывании глубоких отверстий, расположенных в труднодоступных местах детали, необходимо применять специальные удлинители, надевающиеся на квадрат хвостовика развертки.

В такой же последовательности производится окончательное (чистовое) развертывание.

Вороток нужно вращать медленно, плавно и без рывков. Вращение развертки в обратном направлении недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки.

Приемы развертывания ручными развертками показаны на рис.9.20, а...в.

Упражнения по машинному развертыванию производят на сверлильных станках так же, как и сверление. Развертывание лучше выполнять сразу после сверления и зенкерования при одной установке заготовки в тисках или приспособлении. Развертку закрепляют с помощью патрона или переходных втулок в конусе шпинделя станка. В ряде случаев для обеспечения более точного совпадения осей развертки закрепляют в плавающих (качающихся) державках. Скорость резания (частота вращения шпинделя) при развертывании должно быть в 2...3 раза меньше, чем при сверлении сверлом такого же диаметра. Развертывание осуществляется с механической подачей, которая зависит от диаметра развертки, материал заготовки и принимается в пределах 0,5...2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках.

Качество поверхности развернутого отверстия проверяют после тщательной протирки внешним осмотром «на свет» для обнаружения задиров, огранки, следов дробления. Точность отверстия определяют в зависимости от его размера и требуемого квалитета точности калибрами-пробками, индикаторными нутромерами, а отверстий диаметром более 50мм - микрометрическими нутромерами.

Правила техники безопасности при развертывании, зенкеровании и зенковании те же, что и при сверлении.

План конспект

Наименование: :

Специальность: Слесарь по ремонту автомобиля, водитель автомобиля

д Цели:

Изучив данный элемент, Вы сможете:

Свободно ориентироваться в выборе инструмента и приспособлений для окончательной обработки отверстий.

Освоить приёмы работать на ручном и станочном оборудовании, производить заточку инструмента; выполнять зенкерование, зенкование и развёртывание.

Необходимое оборудование, материалы и средства.

Количество

Наименование / описание

Спиральные свёрла

Вертикально – сверлильный станок

0-6

Конусные переходные втулки

Кулачковые патроны

Ручные тиски

Зенковки

Цековки

Зенкера разного d

Развёртки наборы

Сопутствующие учебные элементы и пособия:

« Организация рабочего места слесаря»

« Плоскостная разметка»

« Слесарная обработка отверстий»

Зенкерование, зенкование и развёртывание

После выполнения отверстий в сплошном материале производится их обработка для увеличения размеров и снижение шероховатости поверхности, а так же обработка предварительно полученных отверстий (литьё, штамповка и пр).

При обработки отверстий различают три основных вида операции: сверление, зенкерование, развёртывание и их разновидности: рассверливание, зенкование, цекование.

Зенкерование.

Зенкерование – это операция, связанная с обработкой предварительно просверленных или любым другим методом полученные отверстия с целью придания им более правильной геометрической формы, а так же достижение более высокой, по сравнению со сверлением, точности (до 8 квалитета) и более низкой шероховатости (до R a 125).

В отличие от сверла, зенкер имеет большее число режущих кромок (три или четыре), что даёт определённую точность в обработки отверстий.

По конструкции зенкер может иметь различное направление угла спирали – правое, левое, прямое. Изготовляют зенкер из быстрорежущей стали или оснащают пластинами из твёрдого сплава ВК6, ВК8, ВК6М, Т5К10, Т15К6. Пластины могут быть закреплены в зенкере при помощи гайки или клинового крепления, что позволяет много раз использовать корпус зенкера.

В качестве режущей части насадных зенкеров используется многогранные твёрдосплавные пластины. Крапление пластин в корпусе насадного зенкера осуществляется механическим путём.

Режущая пластина 1 закрепляется в корпусе 2 при помощи тяги 3, что позволяет произЗводить замену пластины непосредственно на станке. Для этого надо сместить тягу 3, повернуть пластину следующей гранью или заменить на новую, снова закрепить тягу и продолжать работу.

Геометрические параметры режущей части зенкеров выбирают в зависимости от условий обработки: главный угол в плане φ = 30 ÷ 60˚; передний угол γ = 3 ÷ 30˚, для зенкеров из быстрорежущей стали, для зенкеров с пластинами γ = 5 ÷ - 5˚, задний угол α = 8 ÷ 15˚.

Геометрические параметры режущей части зенкеров выбирают в зависимости от условий обработки: главный угол в плане φ = 30 ÷ 60˚; передний угол γ = 3 ÷ 30˚, для зенкеров из быстрорежущей стали, для зенкеров с пластинами γ = 5 ÷ - 5˚, задний угол α = 8 ÷ 15˚.

Насадной зенкер:

1 – режущие пластины

2 – корпус

3 – тяга

Для хрупких материалов передний угол равен нулю, а для твёрдосплавных развёрток он составляет от 0 до -5˚.

Ручные развёртки используют, как правило при обработки отверстий диаметром 3 ÷ 50 мм, в материалах не высокой твёрдости.

Машинные развёртки бывают цилиндрические и конические, насадные и цельные. Цельными развёртками обрабатываются отверстия от 3 до 100 мм, а насадными диаметрами от 25 до 300мм. И те и другие развёртки изготавливаются из быстрорежущей стали или оснащаются пластинами из твёрдого сплава.

Цельный цилиндрический зенкер:

режущая часть

рабочая часть

направляющая (калибрующая) часть

шейка

хвостовик

лапка

д

д

З енкер:

енкер:

а – конструкция; б – геометрические а)

параметры рабочей части;

ώ – угол наклона ленточки;

φ – плавный угол в плане;

φ 0 – угол заборного конуса;

γ – передний угол;

α – задний угол;

t – глубина резания.

б)

Ручное сверление для зенкерования, зенкования и цекования не применяют, так как оно не даёт должной точности.

Зенкование – это обработка на вершине просверленных цилиндрических или конических углублений под головки винтов и заклёпок, а так же фасок. Выполняется эта операция при помощи специального инструмента – зенковок.

Цекование - зачистка торцов поверхностей при обработке бабышек под шайбы, гайки, стопорные кольца. Операция производится при помощи цековки, которую ставят на специальные оправки.

З

енковки:

енковки:

а – с постоянной направляющей

и цилиндрическим хвостовиком; а, б

б – со сменной направляющей

и коническим хвостовиком;

в – углы зенковки;

г – конические зенковки;

д – цековка;

е – поддержка с зенковкой

и вращающимся ограничителем;

2 – упор

3 – зенковка

4 – винты

5 – шарики

6 – втулка

7 – хвостовик

г, д

3. Развёртывание - операция по обработке ранее просверленных отверстий с высокой степенью точности (до 6 квалитета) и малой шероховатостью (до R a 0,63).

Выполняется эта операция развёртками после зенкерования отверстия.

б

Развёртывание:

а – установка развёртки и воротка

б – развёртка с удлинителем

1 – вороток

2 – удлинитель

3 – развёртка

4 – деталь

Развёртки подразделяются на черновые и чистовые, ручные и машинные. Осуществляют обычно развёртывание на стационарных станках.

Для развёртывания конических отверстий применяют конические развертки.

Конструктивно развёртка для ручного развёртывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, которые обеспечивают центрирование развёртки и отверстия) и калибрующая часть,

Обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Развёртка:

а – конструкция развертки

б – конструкция заборной части

в – геометрические параметры режущей и калибрующей части

г – схема резания

φ – угол заборного конуса

2φ – угол при вершине

α – задний угол

γ – передний угол

D – диаметр развёртки

Режущая часть заборного конуса развёртки имеет угол при вершине 2φ. Для обработки вязких металлов он составляет 12 ÷ 15˚, для хрупких и твёрдых металлов от 3˚ до 5˚.

Твёрдосиловные развёртки имеют угол при вершине 30 ÷ 45˚.

Н аправляющий конус рабочей части развёртки, расположен под углом 45˚ к её оси. Задний угол α на режущей части составляет от 6˚ до 15˚, на калибрующей части этот угол обычно равен нулю, а передний угол γ = 0 ÷ 15.

аправляющий конус рабочей части развёртки, расположен под углом 45˚ к её оси. Задний угол α на режущей части составляет от 6˚ до 15˚, на калибрующей части этот угол обычно равен нулю, а передний угол γ = 0 ÷ 15.

Развёртки, оснащённые пластинами из твёрдого сплава:

а, б – цельные; в, г – насадные.

Для хрупких материалов передний угол равен нулю, а для твёрдоплавких развёрток он составляет от 0 до -5˚.

Ручные развёртки используются как правило при обработки отверстий диаметром 3 ÷ 5 мм, в материалах высокой твёрдости.

Машинные развёртки бывают цилиндрические и конические, насадные и цельные. Цельными развёртками обрабатываются отверстия от 3 до 100мм, а насадными диаметрами от 25 до 300мм. И тем и другие развёртки изготавливаются из высокорежущей стали или оснащаются пластинами из твёрдого сплава.

Практические работы.

Все практические работы связанны с обработкой отверстий, производить с учётом соблюдения правил работы на сверлильном оборудовании:

Сверление следует производить только на исправном оборудовании и правильно заточенным сверлом, при необходимости нужно произвести переточку или заправку сверла.

Необходимо прочно закрепить сверло с цилиндрическим хвостовиком в патроне. Торец сверла упереть в дно патрона а затем закрепить его, поочерёдно вставляя ключ во все гнёзда патрона

Для обеспечения прочного и безопасного крепления обрабатываемых деталей необходимо их надёжно закрепить на столе станка, тисках или тисочках, или призмах, используя разного вида прижимы, прихваты или кондукторы.

В местах сверления на детали нужно делать кернение глубиной 1 ÷1,5мм.

Сверление отверстий диаметром более 10мм выполняются в два приёма: в начале сверлом d = 5 ÷ 6мм, а затем сверлом нужного диаметра.

Необходимо правильно определить скорость резания и частоту вращения шпинделя.

При сверлении стальных деталей следует применять смазочно-охлаждающую жидкость. Чугунные детали надо сверлить насухо.

Запрещается наклоняться близко к месту сверления и сдувать стружки из-за её попадания в глаза.

У пражнение № 1

пражнение № 1

1. Зенковать отверстие под головку винта (заклёпки) с конической головкой.

Просверлить отверстие заданного диаметра. Остановить остаток, не снимая заготовку со стола, заменить сверло конусной зенковкой.

Зенковать отверстие до размера, указанного на чертеже, при ручной подачи и малой частоте вращения шпинделя (не более 100 об/мин.).

Отверстия до 5 … 6 мм можно зенковать сверлом большего диаметра.

2. Зенковать гнездо под цилиндрическую головку винта.

Просверлить отверстие сверлом, соответствующим диаметру направляющей (цапфы) зенковки.

Остановить станок, заменить сверло цилиндрической зенковкой соответствующего диаметра и проверить совпадение направляющей (цапфы) зенковки с отверстием.

Настроить станок на частоту вращения шпинделя n ≈ 60…80 об/мин.и выполнить зенкование, периодически меняя глубину гнезда. Зенковать при ручной подаче, применять эмульсию.

При необходимости рассверлить отверстие до размера, указанного на чертеже.

Упражнение № 2.

Зенкеровать отверстие по размерам, указанным на чертеже.

Просверлить отверстие сверлом с учётом припуска на зенкерование, выбираем по таблице:

Диаметр

зенкера, мм

5…24

25…35

36…45

46…55

56…65

Припуск

мм

1,0

1,5

2,0

2,5

3,0

Остановить станок и не снимая заготовку со стола, заменить сверло соответствующим цилиндрическим зенкером. Настроить станок для зенкерования

по режимам сверления, включить станок и зенкеровать отверстие насквозь при механической подачи.

Упражнение № 3.

Развернуть отверстие.

Просверлить отверстие с припуском на развёртывание, определяемым по таблице:

Снять деталь и закрепить её в тисках. Взять черновую развёртку соответствующего диаметра, смазать заборную часть минеральным маслом и вставить её в отверстие без перекоса. Надеть на хвостовик развёртки вороток. Качество поверхности отверстия проверить после тщательной протирки внешним осмотром «на свет». Недолжно быть царапин и задирав. Точность отверстия проверить калибрами:

цилиндрического – по проходному и непроходному концам калибра-пробки;

конического – по придельным рискам конического калибра и «на карандаш».

Диаметр

зенкера, мм

3…6

6…18

18…30

30…50

Припуск, мм

0,2

0,3

0,4

0,5

Слегка нажимая на развёртку ладонью правой руки. Левой рукой медленно вращать вороток по часовой стрелке, периодически извлекая развёртку из отверстия для её отчистки и смазывания. При развёртывании соблюдать следующие требования:

заканчивать развёртывание цилиндрических отверстий, когда ¾ рабочей часть части развёртки выйдет из отверстия;

окончание развёртывания отверстия коническими развёртками определять по положения контрольных рисок конического калибра;

развёртывание производить только движениями по часовой стрелки. Развернуть отверстие чистовой развёрткой таким же образом.

Проверка усвоения

Контрольные вопросы:

а) торцевые

б) конические

в) ромбические

г) цилиндрические

д) квадратные

а) цельные

б) комбинированные

в) составные

г) насадные

а) коническая

б) ручная

в) ромбическая

г) машинная

д) комбинированная

Проверка усвоения

Контрольные вопросы:

Как подразделяются зенковки по форме режущей части?

а) торцевые

б) конические

в) ромбические

г) цилиндрические

д) квадратные

Как подразделяют зенкеры по конструкции?

а) цельные

б) комбинированные

в) составные

г) насадные

Как подразделяются развёртки по конструкции?

а) коническая

б) ручная

в) ромбическая

г) машинная

д) комбинированная

В работе слесаря по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и т. д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т.д.).

Сверление — это один из видов получения и обработки отверстий резанием с помощью специального инструмента — сверла.

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

На направляющей части расположены 2 винтовые канавки, по которым отводится стружка в процессе сверления. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Узкие полосочки на цилиндрической части сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25-0,5 мм выполняются без ленточек).

Режущую частьсверла образуют 2 кромки, расположенные под определенным углом друг к другу (угол при вершине). Величина угла зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116-118°.

Хвостовикслужит для закрепления сверла в шпинделе станка или сверлильном патроне и может быть конической или цилиндрической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейкасверла соединяет рабочую часть и хвостовик и служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно проставляется марка сверла.

Изготавливаются сверла преимущественно из быстрорежущей стали или твердых спеченных сплавов марок ВК6, ВК8 и Т15К6. Из таких сплавов делается только рабочая (режущая) часть инструмента.

В процессе работы режущая кромка сверла притупляется, поэтому сверла периодически затачивают.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий. Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий. Они бывают простые, комбинированные, комбинированные с предохранительным конусом. Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки.

Выполняется зенкование с помощью зенковок или сверлом большего диаметра;

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами.

Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения целостности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Развертывание — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий.

Инструмент для развертывания отверстий - развертка. Ручные развертки на своей хвостовой части имеют квадратный конец для вращениия их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

При работе на сверлильных станках применяют различные приспособления для закрепления заготовок и режущего инструмента.

Машинные тиски — приспособление для закрепления заготовок разного профиля. Они могут иметь сменные губки для зажима деталей сложной формы.

Призмы служат для закрепления цилиндрических заготовок.

В сверлильных патронах закрепляют режущие инструменты с цилиндрическими хвостовиками.

С помощью переходных втулок устанавливают режущие инструменты, у которых размер конуса хвостовика меньше размера конуса шпинделя станка.

На сверлильных станках могут выполняться все основные операции по получению и обработке отверстий сверлением, зенкованием, зенкерованием и развертыванием.

Вертикально-сверлильные станки применяются для сверления отверстий диаметром до 75 мм. Они могут обеспечивать операции рассверливания, зенкерования, развертывания и нарезания резьбы.

Настольно-сверлильные станки используются для сверления в мелких деталях отверстий диаметром до 12 мм.

Техника безопасности при сверлении металла:

Работай на исправном сверлильном станке (исправные защитные ограждения, заземление, надежность установки патрона на шпинделе станка).

Надежно закрепи обрабатываемую деталь на столе сверлильного станка.

Запрещается трогать вращающийся патрон станка.

На время сверления одень головной убор, проследи, чтобы все пуговицы на одежде были застегнуты.

Не держи руками заготовку во время сверления.

В конце сверления ослабь подачу сверла.

Опилки после сверления не убирай руками.