Планово-предупредительный ремонт и его роль на производстве. Проект производства работ ппр в строительстве

Основные этапы ППР оборудования

Планово-предупредительный грамотно составленный ремонт предусматривает:

Планирование;

Подготовку электрооборудования к ремонту плановому;

Проведение планового ремонта;

Проведение мероприятий, которые связаны с плановым техническим обслуживанием и ремонтом.

Система планово-предупредительного ремонта оборудования включает в себя пару этапов:

1. Этап межремонтный

Выполняется без нарушения работы оборудования. Включает в себя: систематическую очистку; систематическую смазку; систематический осмотр; систематическую регулировку работы электрооборудования; замену деталей, которые обладают небольшим сроком службы; ликвидацию небольших неисправностей.

Другими словами, это профилактика, которая включает в себя ежедневный осмотр и уход, при этом, она должна быть подобающе организована для того, чтобы срок эксплуатации оборудования сделать максимальным, сохранить качественную работу, сократить расходы на плановый ремонт.

Основные работы, выполняемые на межремонтном этапе:

Отслеживание состояния оборудования;

Проведение сотрудниками правил соответствующего использования;

Ежедневная чистка и смазка;

Своевременная ликвидация небольших поломок и регулировки механизмов.

2. Этап текущий

Планово-предупредительный текущий ремонт электрооборудования чаще всего выполняется без разборки оборудования, только останавливается его работа. Включает в себя ликвидацию поломок, возникших в период работы. На текущем этапе проводятся измерения и испытания, с помощью которых выявляются изъяны оборудования на ранней стадии.

Решение о годности электрооборудования выносят ремонтники. Это постановление основывается на сравнении выводов испытаний при плановом текущем ремонте. Кроме планового ремонта для устранения дефектов в работе оборудования выполняются работы вне плана. Проводятся они после исчерпания всего ресурса оборудования.

3. Этап средний

Проводится для полного или частичного восстановления отслужившего оборудования. Включает в себя разборку узлов, предназначенную для просмотра, чистки механизмов и устранения выявленных дефектов, замены некоторых быстро изнашиваемых деталей. Осуществляется средний этап не чаще 1 раза в год.

Система на среднем этапе планово-предупредительного ремонта оборудования включает в себя установку цикличности, объема и последовательности работ в соответствии с нормативно-технической документацией. Средний этап влияет на поддержание оборудования в норме.

4. Капитальный ремонт

Проводится путем вскрытия электрооборудования, его полной проверки с осмотром всех деталей. Включает в себя испытания, измерения, ликвидацию выявленных неисправностей, вследствие которых выполняется модернизация электрооборудования. В результате капитального ремонта происходит полное восстановление технических параметров устройств.

Проведение капитального ремонта возможно только после межремонтного этапа. Для его проведения необходимо выполнить следующее:

Составить графики производства работ;

Провести предварительный осмотр и проверку;

Подготовить документы;

Подготовить инструменты и необходимые сменные запчасти;

Выполнить противопожарные мероприятия.

Капитальный ремонт включает в себя:

Замену или восстановление изношенных механизмов;

Модернизацию каких-либо механизмов;

Выполнение профилактических проверок и измерений;

Осуществление работ, связанных с устранением небольших повреждений.

Неисправности, обнаруженные во время проверки оборудования, устраняются при последующем ремонте. А поломки, имеющие аварийный характер, ликвидируются немедленно.

Системы ППР и её основные понятия

Система планово-предупредительного ремонта энергетического оборудования (далее -СистемаППРЭО) -это комплекс методических рекомендаций, норм и нормативов, предназначенных для обеспечения эффективной организации, планирования и проведения технического обслуживания (ТО) и ремонта энергетического оборудования. Рекомендации, приведенные в настоящей Системе ППР ЭО, могут использоваться на предприятиях любых видов деятельности и форм собственности, применяющих аналогичное оборудование, с учетом конкретных условий их работы.

Планово-предупредительный характер Системы ППР ЭО реализуется: проведением с заданной периодичностью ремонтов оборудования, сроки выполнения и материально-техническое обеспечение которых планируется заранее; проведением операций ТО и контроля технического состояния, направленных на предупреждение отказов оборудования и поддержание его исправности и работоспособности в интервалах между ремонтами.

Система ППР ЭО создавалась с учетом новых экономических и правовых условий, а в техническом плане -при максимальном использовании: возможностей и преимуществ агрегатного метода ремонта; всего спектра стратегий, форм и методов ТО и ремонта, в т. ч. новых средств и методов технической диагностики; современной вычислительной техники и компьютерных технологий сбора, накопления и обработки информации о состоянии оборудования, планирования ремонтно-профилактических воздействий и их материально-технического обеспечения.

Действие Системы ППР ЭО распространяется на все оборудование энергетических и технологических цехов предприятий вне зависимости от места его использования.

Все эксплуатируемое на предприятиях оборудование подразделяется на основное и неосновное. Основным является оборудование, при непосредственном участии которого осуществляются основные энергетические и технологические процессы получения продукта (конечного или промежуточного), и вы ход которого из строя приводит к прекращению или резкому сокращению выпуска продукции (энергии). Неосновное оборудование обеспечивает полноценное протекание энергетических и технологических процессов и работу основного оборудования.

В зависимости от производственной значимости и выполняемых функций в энергетических и технологических процессах оборудование одного и того же вида и наименования может быть отнесено как к основному, так и к неосновному.

Система ППР ЭО предусматривает, что потребность оборудования в ремонтно профилактических воздействиях удовлетворяется сочетанием различных видов ТО и плановых ремонтов оборудования, различающихся периодичностью и составом работ. В зависимости от производственной значимости оборудования, влияния его отказов на безопасность персонала и стабильность энерготехнологических процессов ремонтные воздействия реализуются в виде регламентированного ремонта, ремонта по наработке, ремонта по техническому состоянию, либо в виде их сочетания.

Таблица 5 - количество ремонтов в 12 месяцев

Таблица 6 - Плановый баланс рабочего времени на год

Коэфицент списочного состава

- 1. Для прирывного производства =1,8

- 2. Для неприрывного производства =1,6

АВТОНОМНАЯ НЕКОММЕРЧЕСКАЯ ОГРАНИЗАЦИЯ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВОСТОЧНО-ЕВРОПЕЙСКИЙ ИНСТИТУТ ЭКОНОМИКИ, УПРАВЛЕНИЯ И ПРАВА

КАФЕДРА ЭКОНОМИКИ

КОНТРОЛЬНО-КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ "МЕНЕДЖМЕНТ ОРГАНИЗАЦИИ"

Выполнил студент гр. ФК 101 в Кузнецов М.В.

Проверил д. э. н., профессор Михалева Е.П.

1. Введение

2. Основная часть

3. Выводы

Приложения

1. Введение

Одной из стадий технической подготовки является технологическая подготовка производства. Именно она обеспечивает полную готовность предприятия к выпуску новой продукции с заданным качеством, что, как правило, может быть реализовано на технологическом оборудовании, имеющем высокий технический уровень, обеспечивающий минимальные трудовые и материальные затраты. Технологическая подготовка производства осуществляется в соответствии с требованиями стандартов Единой системы технологической подготовки производства (ЕСТПП, ГОСТ 14.001-73) и предусматривает решение следующих задач:

обеспечение высокой технологичности конструкций, что достигается тщательным анализом технологии изготовления каждой детали и технико-экономической оценкой возможных вариантов изготовления;

проектирование технологических процессов, включающее разработку процессов традиционной (основной для данного типа производства) обработки, а индивидуальных технологических процессов, разработку технических заданий на спецоснастку и специальное технологическое оборудование (проектирование средств технологического оснащения проводится в порядке, принятой для конструкторской подготовки производства);

структурный анализ изделия и на его основе составление межцеховых технологических маршрутов обработки деталей и сборки изделий;

технологическую оценку возможностей цехов, основанную на расчете производственных мощностей, пропускной способности и т.д.

разработку технологических нормативов трудоемкости, норм расхода материалов, режимов работы оборудования;

планирование технического обслуживания и ремонта оборудования;

изготовление средств технологического оснащения;

плановый предупредительный ремонт изношенность

отладку технологического комплекса (производится на установочной серии изделий) - технологического процесса, оснастки и оборудования;

разработку форм и методов организации производственного процесса;

разработку методов технического контроля.

Рассмотри более детально аспект организации ремонта оборудования на предприятии.

2. Основная часть

2.1 Роль планово-предупредительного ремонта (ППР) в улучшении использования основных фондов

Ремонтное производство создается на предприятии для того, чтобы обеспечить с минимальными затратами рациональную эксплуатацию его основных производственных фондов. Основными задачами ремонтного производства являются: осуществление технического обслуживания и ремонта основных производственных фондов; монтаж вновь приобретенного или изготовленного самим предприятием оборудования; модернизация эксплуатируемого оборудования; изготовление запасных частей и узлов (в том числе для модернизации оборудования), организация их хранения; планирование всех работ по техническому обслуживанию и ремонту, а также разработка мероприятий по повышению их эффективности.

Ведущую форму системы технического обслуживания и ремонта техники на предприятиях промышленности составляет система планово-предупредительного ремонта оборудования (ППР). Под системой ППР понимается совокупность запланированных мероприятий по уходу, надзору и ремонту оборудования. Работы по обслуживанию и ремонту оборудования при системе ППР включают: уход за оборудованием, межремонтное обслуживание, периодические ремонтные операции. Уход за оборудованием состоит в соблюдении правил технической эксплуатации, поддержании порядка на рабочем месте, чистке и смазке рабочих поверхностей. Осуществляется он непосредственно производственными рабочими, обслуживающих агрегаты под контролем производственных мастеров. Межремонтное обслуживание заключается в наблюдении за состоянием оборудования, за выполнением рабочими правил эксплуатации, в своевременном регулировании механизмов, устранении мелких неисправностей. Выполняется оно дежурными работниками ремонтной службы без простоя оборудования - в обеденные перерывы, нерабочие смены и т.д. На производствах с непрерывным производственным процессом данный объем работы при наступлении текущего ремонта (или очередного ремонта) либо оборудование останавливается во внеплановый ремонт для устранения выявленных дефектов (данное заключение делает мастер по ремонту оборудования). В работу включается резервное оборудование либо происходит разгрузка производства. Периодические ремонтные операции включают промывку оборудования, смену масла в смазочных системах, проверку оборудования на точность, осмотры и плановые ремонты - текущий, средний (текущий увеличенный) и капитальный. Выполняются эти операции ремонтным персоналом предприятия по заранее разработанному графику. Промывке как самостоятельной операции подвергается не все оборудование, а лишь то, которое работает в условиях большой запыленности и загрязненности, например литейное оборудование, оборудование по производству пищевых продуктов. Смена масла производится во всех смазочных системах с централизованной и другими системами смазки по специальному графику, увязанному с графиком проведения плановых ремонтов. Периодичность замены масла указывается в технических условиях на оборудование. Допускается производить замену масла по результатам анализа лабораторией на соответствие качественных показателей масла требованиям нормативной документации (ГОСТу). Проверке на точность подвергается все оборудование после проведения очередного планового ремонта. Отдельно по особому графику проверяется периодически все прецизионное оборудование. Проверка на точность заключается в выявлении соответствия действительных возможностей агрегата требуемой точности его работы. Проводится эта операция контролером ОТК с помощью ремонтного слесаря. Осмотрам периодически подвергается все оборудование. Их задача - выявление степени изношенности деталей, регулирование отдельных механизмов, устранение мелких неисправностей, замена износившихся или утерянных крепежных деталей. При осмотре оборудования уточняется также объем предстоящего ремонта и сроки его проведения. Текущий ремонт представляет собой наименьший по объему вид планового ремонта, выполняемый для обеспечения или восстановления работоспособности агрегата. Он заключается в частичной разборке машины, замене или восстановлении отдельных ее узлов и деталей, ремонте несменяемых деталей; также устраняются все выявленные замечания, отраженные в дефектной ведомости (составляется механиком цеха).

Средний ремонт отличается от текущего большим объемом работ и числом изношенных деталей, подлежащих замене.

Капитальный ремонт - полное или близкое к полному восстановление ресурса агрегата с заменой (восстановлением) любых его частей, включая базовые. Следовательно, задача капитального ремонта - привести агрегат в состояние, полностью отвечающее его назначению, классу точности и производительности. Прогрессивные системы ППР исходят из осуществления за ремонтный цикл только двух видов планового ремонта - текущих и капитального, т.е. без средних ремонтов. При этом капитальный ремонт за частую сопровождается модернизацией оборудования. В зависимости от степени централизации ремонтных работ различают три формы их организации: централизованную, децентрализованную и смешанную. Централизованный ремонт предусматривает, что все виды ремонта и межремонтного обслуживания производятся силами ремонтно-механического цеха, подчиненного главному механику предприятия, децентрализованный - цеховыми ремонтными службами под руководством механика цеха. Смешанная форма организации ремонта основана на различных комбинациях централизованной и децентрализованной форм. Во многих случаях смешанная форма предусматривает осуществление всех видов ремонтных операций и межремонтного обслуживания, кроме капитального ремонта, цеховыми ремонтными службами, как это имеет место при децентрализованной системе. Капитальный же ремонт производит ремонтно-механический цех.

Кроме различных форм внутризаводского ремонта, организован вне заводской специализированный капитальный ремонт оборудования. Наряду с планово-предупредительными ремонтами, составляющими основу технического обслуживания и ремонта основных фондов, на предприятиях могут иметь место также внеплановые (аварийные) и восстановительные ремонты. Необходимость в аварийном ремонте может возникнуть в результате непредвиденного выхода оборудования из строя. Восстановительный ремонт имеет своим объектом те элементы основных фондов, дальнейшая эксплуатация которых более невозможна.

2.2 Характеристика оборудования на предприятии по степени изношенности

Износ в экономическом смысле означает потерю стоимости объекта в процессе его эксплуатации. Потеря стоимости может происходить по разным причинам. Если стоимость снизилась вследствие старения объекта и частичной потери его работоспособности, то говорят о физическом износе. Если стоимость понизилась от того, что объект потерял конкурентоспособность на рынке в сравнении с другими аналогичными объектами и стал пользоваться меньшим спросом, то говорят о моральном износе. Развиваются оба вида износа независимо друг от друга. Это означает, что совершенно новое изделие может потерять стоимость до начала своего применения по причине морального устаревания. Еще при расчете полной восстановительной стоимости прямым сравнением с аналогом в цену аналога вносят такие корректировки, которые тем или иным образом учитывают моральный износ.

Физический износ - это такая потеря стоимости, которая вызвана снижением работоспособности объекта в результате как естественного физического старения и изнашивания элементов конструкции за время эксплуатации, так и влияния внешних неблагоприятных факторов (аварий, ударов, перегрузок и др.), последствия которых устранялись ремонтами.

Как же найти эту потерю стоимости? Во многих методиках оценки износа отталкиваются не от собственно стоимости, а от внешних проявлений износа: ухудшения характеристик (точности, скорости, производительности, расхода электроэнергии и др.), наступления частых поломок, появления шума, стука и других негативных эффектов. Полагают, что индекс снижения потребительских качеств является одновременно и индексом снижения стоимости. В действительности связь здесь не так однозначна, как кажется.

Физический износ оборудования зависит от того, как долго оно служит, как много работы с его помощью выполнено и насколько хорошо организован уход за ним. Объем выполненной работы был бы самым лучшим фактором износа. Более легко реально измеряемый фактор - возраст единицы оборудования. Год выпуска изделия записан в паспорте и даже выбит на фирменной табличке.

В момент приобретения оборудования предприятию неизвестно, каким будет его действительный срок службы. Поэтому в реальной практике приходится планировать срок службы. Поскольку ежегодно на протяжении срока службы оборудования употребляется определенная доля его первоначальной стоимости, то эта доля относится к расходам соответствующего года.

Наиболее сложным вопросом является классификация и описание оборудования, решение его потребует значительных сил и времени.

Во-первых, использовать имеющиеся базы данных (бухгалтерские) учета основных фондов очень сложно, потому что они составлены совершенно по другим принципам (отсутствует иерархия описания, нет привязки к техническим местам и т.д.).

Во-вторых, при реконструкции и модернизации оборудования зачастую менялась его тех. схема, устройство и т.д. При этом такие изменения не всегда вносились в технологическую документацию и паспорта оборудования. На практике это приводит к тому, что при описании оборудования недостаточно использовать только технологическую документацию и паспорта оборудования. Необходимо смотреть на оборудование "вживую" - конечно это приводит к увеличению временных затрат.

В-третьих, отсутствуют стандартные требования к заполнению заводом изготовителем паспортов оборудования. В связи с этим, разными заводами изготовителями не всегда указывается подробная схема устройства оборудования. Иногда такие паспорта вообще оказываются утерянными. Соответственно, информации для описания структуры конкретной единицы оборудования просто не хватает.

Это один из самых серьезных вопросов, возникающих в процессе описания оборудования. Единственный способ решения этой проблемы - совмещение (по времени) капитального ремонта оборудования и его описания.

Помимо технических вопросов, в процессе описания оборудования возникают и важные методические вопросы, В первую очередь они касаются принципов классификации оборудования. Существуют различные подходы. Можно классифицировать по видам оборудования, делить его на основное и вспомогательное и т.д.и т.п. Гораздо важнее определить иерархию оборудования.

Самый верхний уровень должен представлять собой совокупность технологических объектов (элементов технологической цепочки), по которым осуществляется производство продуктов. Далее определяются отдельные единицы оборудования, а также узлы и агрегаты, из которых оно состоит.

Таким образом, мы выделяем три следующих уровня иерархии оборудования:

Уровень I: Технологический объект (часть технологической цепочки).

Уровень II: Отдельные единицы оборудования

Уровень III: Узлы и агрегаты.

Такой подход позволит создать необходимые предпосылки для корректного определения износа оборудования, отслеживания его технического состояния, принятия инвестиционных решений и много другого. Так, детализация узлов и агрегатов до уровня деталей позволит оптимизировать системы материально-технического обеспечения, а привязка к отдельным единицам оборудования видов и объемов ремонтных работ - повысит точность планирования. Накопление достоверной фактической информации о режимах работы оборудования, отказах, выполненных ремонтных работах, замене отдельных единиц оборудования позволит наиболее эффективно управлять процессом технического обслуживания и ремонта оборудования.

Принципы определения физического износа оборудования

Разработанный механизм состоит из шести следующих шагов:

Классификация и описание оборудования технологической цепочки цеха:

Разработка ключевых показателей, характеризующих состояние производительных возможностей единичного оборудования.

Определение весов для расчета интегрального показателя физического износа единичного оборудования. Веса показателей определяются методом экспертных оценок.

Определение текущих значений ключевых показателей, сравнение с эталонными значениями. Определение износа единичного оборудования.

Расчет износа по группам однотипного оборудования. Под однотипным - понимается оборудование, на котором осуществляется производство одинаковой продукции (технологических операций).

Износ по группе однотипного оборудования определяется как средневзвешенное значение износа по каждой единице оборудования. Взвешивание производится относительно фактической загрузки оборудования.

Расчет износа технологической цепочки осуществляется на основании данных о фактическом износе по группам оборудования. Расчет износа технологической цепочки базируется на следующем принципе: за износ технологической цепочки принимается максимальное значение износа (критическая точка), рассчитанного по группам однотипного оборудования.

Реализация указанных принципов позволяет:

Прогнозировать физический износ оборудования и определять "узкие" места в технологической цепочке;

Эффективно распределять средства на ремонт и замену оборудования;

Сократить количество производственных инцидентов и неполадок.

Необходимо отметить, что, несмотря на очевидный положительный эффект, разработанный механизм имеет и ряд недостатков:

Во-первых, определение износа технологической цепочки по критической точке в случае, когда степень влияния физического состояния различных групп оборудования на производительные возможности цепочки в целом неодинаково - может привести к ошибочным выводам. Во-вторых, высокая трудоемкость реализации и поддержания в актуальном состоянии баз данных по оборудованию.

В-третьих, эффективное функционирование системы мониторинга физического износа на указанных принципах невозможно без соответствующей информационной системы.

Тем не менее, эти проблемы, так или иначе, решаемы. Например, использование оборудования. Веса поправочных коэффициентов, учитывающих степень влияния физического состояния однотипных групп оборудования на производительные возможности технологической цепочки, поэтапная разработка и внедрение системы: в первую очередь ставить систему для лимитирующего и особо важного оборудования.

Таким образом, определение фактического износа оборудования приводит не только к эффективному использованию средств ремонтного фонда, но и является необходимым условием эффективного управления производственными мощностями.

Износ основных фондов в отдельных отраслях промышленности достигает 80%, а динамика обновления этих фондов не превышает 11%.

По сравнению с показателем 1970 года средний возраст оборудования в отечественной промышленности увеличился почти в два раза: в 1970 году 40,8% промышленного оборудования имело возраст до пяти лет, сегодня - только 9,6%.

Почти половина российских предприятий испытывает трудности с оборудованием, при этом отечественные производители не обладают достаточными возможностями, чтобы обеспечить российские предприятия высокотехнологичной качественной техникой.

Значительная доля оборудования и комплектующих изделий приходится на импорт.

2.3 Структура ремонтной службы предприятия, функции и система работы ее отдельных подразделений

Ремонт оборудования на предприятии осуществляют вспомогательные цеха.

Во вспомогательном производстве и техническом обслуживании на предприятии может быть занято до 50% всех рабочих. Из общего объема вспомогательных и обслуживающих работ на транспортно-складские приходится приблизительно 33%, на ремонт и обслуживание основных фондов - 30, на инструментальное обслуживание - 27, на энергообслуживание - 8 и на прочие работы - 12. Таким образом, на ремонтное, энергетическое, инструментальное, транспортное и складское обслуживание приходится примерно 88% общего объема этих работ. От их правильной организации и дальнейшего совершенствования в наибольшей мере зависит повышение эффективности технического обслуживания производства в целом. В состав ремонтной службы предприятия входят: отдел главного механика, ремонтное производство, ремонтно-механический цех, электроцех, цех контрольно-измерительных приборов и аппаратуры. Ремонт оборудования осуществляется в соответствии с графиком каждой службой по принадлежности.

2.4 Планирование ремонтных работ: состав ремонтных нормативов и их определение, составление перспективного, годового и оперативного планов ремонтных работ

Внедрение системы ППР требует предварительного проведения ряда подготовительных работ. К ним относятся: классификация и паспортизация оборудования; составление спецификаций сменных и запасных деталей и установление норм запаса последних; разработка альбомов чертежей по каждому типоразмеру оборудования; организация хранения запасных деталей и узлов; разработка инструкций производственному и ремонтному персоналу по техническому обслуживанию оборудования и технологической документации по его ремонту. Классификация оборудования имеет целью определенную его группировку по признакам однотипности для определения числа одноименных сменных деталей, составлению инструкций по техническому обслуживанию оборудования, разработка типовой технологии ремонтных работ и т.д.

Назначение паспортизации - иметь полную техническую характеристику всех эксплуатируемых на предприятии орудий труда. Паспорт заводится на каждую единицу заводского оборудования. В нем фиксируются его технические данные и их изменение, режимы работы, допустимые нагрузки, результаты осмотров и ремонтов. Паспорт оборудования - исходный документ при организации и планировании его ремонта и технического обслуживания. Составление спецификаций сменных и запасных деталей, альбомов чертежей необходимо для своевременного их изготовления и разработки технологии ремонтных работ. Сменными называются детали машин, подвергающиеся износу и подлежащие замене при ремонте. Срок их службы не превышает длительности ремонтного цикла. Сменные детали, которые необходимо иметь в постоянно возобновляющемся запасе, называются запасными деталями. Для хранения запасных деталей создаются общезаводской склад запасных деталей и узлов, а в необходимых случаях - и кладовые в производственных цехах.

Разработка инструкций производственному и ремонтному персоналу, а также технологии ремонтных работ имеет целью повысить организационно-технический уровень текущего обслуживания и ремонта оборудования и тем самым способствовать более эффективному его использованию на предприятии.

Организация и планирование ремонта оборудования при системе ППР основываются на определенных нормативах, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения, как по группам однородных станков, так и в целом по предприятию и его отдельным подразделениям. Система этих нормативов включает: категории сложности ремонта, ремонтные единицы, длительность и структуру ремонтных циклов, длительность межремонтных и меж смотровых периодов, длительность ремонтного периода. К ним примыкают также нормативы межремонтного обслуживания оборудования, нормы расхода материалов, запасных частей и запасов быстроизнашивающихся деталей. Методика расчета нормативов и их конкретные величины для разных видов оборудования и условий его эксплуатации определены Единой системой ППР. Каждой единице производственного оборудования присваивается соответствующая категория сложности ремонта. Чем сложнее агрегат, тем она выше, и наоборот.

Применительно к ремонтной единице разрабатываются методами технического нормирования нормы затрат рабочего времени по видам ремонтных операций и характеру работ. В таблице 1 приведены соответствующие нормы на одну ремонтную единицу (в человеко-часах).

Таблица 1. Нормы работы с одной ремонтной единицей

Наименование Слесарные работы Станочные работы Прочие работы Всего Промывка как самостоятельная операция 0.35--0.35Проверка на точность как самостоятельная операция 0.4--0.4Осмотр перед капитальным ремонтом 1.00.1-1.1Осмотр0.750.1-0.85Текущий ремонт4.02.00.16.1Капитальный ремонт 23.010.02.035.0

Пользуясь приведенными нормативами, можно подсчитать трудоемкость ремонта оборудования по цеху, предприятию и т.д. Определение объема работ по межремонтному обслуживанию осуществляется по нормативам обслуживания. Например, для дежурных слесарей, смазочников и станочников установлены следующие нормы обслуживания на одного рабочего в смену в ремонтных единицах: слесари - 500, смазчики - 1000 и станочники 1500.

Для каждого вида оборудования устанавливается нормативная длительность ремонтного цикла. Ремонтным циклом называется наименьший повторяющийся период эксплуатации оборудования, в течении которого осуществляются в определенной последовательности все установленные виды технического обслуживания и ремонта. Поскольку все они осуществляются в период от начала эксплуатации оборудования и до его первого капитального ремонта либо между двумя последующими капитальными ремонтами, ремонтный цикл определяют также, как период эксплуатации оборудования между двумя следующими друг за другом капитальными ремонтами.

Межремонтным периодом называется период работы оборудования между двумя очередными плановыми ремонтами. Межосмотровый период - это период работы оборудования между двумя очередными осмотрами или между очередным плановым ремонтом и осмотром. Ремонтным периодом называется время простоя оборудования в ремонте. В настоящее время приняты следующие нормы простоя оборудования в ремонте на одну ремонтную единицу (см. табл.2).

Таблица 2. Нормативы ремонтных работ

Вид ремонта в одну смену (суток) в две смены (суток) в три смены (суток) Текущий0.250.140.1Капитальный1.00.540.41

В общем случае время пребывания оборудования в ремонте Трем может быть определено по формуле

Трем=tрем*r/b*tсм*Ксм*Кн,

где t рем - норма времени на слесарные работы на одну ремонтную единицу данного вида ремонта; r - группа сложности ремонта оборудования; b - число одновременно работающих слесарей в смене; tсм - продолжительность смены; Ксм - коэффициент сменности работы ремонтных рабочих; Кн - коэффициент выполнения норм ремонтными рабочими.

Длительность ремонтного цикла зависит от особенностей конструкции оборудования, условий его эксплуатации и других факторов. Для различных видов оборудования она может существенно отличаться. Например, для металлорежущего оборудования она составляет 26000 ч., для ковочных машин и кузнечно-прессовых автоматов - 11700 ч., для литейных и формовочных конвейеров - 9500 ч., и т.д.

Количество и последовательность ремонтных операций, входящих в ремонтный цикл, образуют его структуру. Каждая группа оборудования имеет свою структуру ремонтного цикла. Например, структура ремонтного цикла для токарных, фрезерных и других металлорежущих станков с массой от 10 до 100 т. включает: один капитальный, пять текущих ремонтов и 12 осмотров, а для тех же станков с массой свыше 100 т. - один капитальный, шесть текущих ремонтов и 21 осмотр.

На основе ремонтных нормативов и результатов технического осмотра оборудования составляются годовой, квартальный и месячный планы и графики ремонтных работ. В планах определяются виды технического обслуживания и ремонтных работ, их трудоемкость, плановые простои по каждому виду оборудования, объем ремонтных работ по каждому цеху и предприятию в целом. Одновременно определяется количество и стоимость запасных частей и материалов для ремонта оборудования, численность ремонтного персонала по его категориям. Планирование ремонтных работ ведется планово-производственным бюро (ППБ) отдела главного механика. Разработка планов начинается с цеховых годовых графиков ремонта, охватывающих все оборудование каждого цеха. На основе годового и квартального планов составляются уточненные месячные планы и графики с учетом данных предшествующих осмотров и проверок. Они являются оперативным заданием цеху на производство ремонтных работ.

Организация проведения ремонтных работ

Снижение расходов на выполнение ремонтных работ - одна из целей эффективного ведения хозяйства. Поэтому выполнению ремонтных работ предшествует техническая, материальная и организационная подготовка.

Техническая подготовка характеризуется выполнением проектных работ по разборке и последующей сборке оборудования, составлением ведомости дефектов, поломок и неисправностей. Их устранение требует соответствующей проработки восстановительных работ и операций. В свою очередь материальная подготовка осуществления ремонтных работ сводится к составлению ведомости материалов, комплектующих деталей, инструментов и приспособлений. Материальная подготовка предполагает наличие достаточного и необходимого запаса сменных деталей, узлов, а также транспортно-подъемных средств. Организационная подготовка проведения ремонтных работ может быть выполнена с применением одного из следующих методов: централизованным, децентрализованным и смешанным. Централизованный метод характеризуется тем, что все виды ремонтных работ выполняются силами заводского ремонтно-механического цеха. В том случае, когда они выполняются цеховой службой ремонта, метод называется децентрализованным. Надо отметить, что эти методы имеют очевидные недостатки в виде сложной и дорогостоящей системы организации выполнения работ. Что касается смешанного метода, то он позволяет с меньшими затратами осуществить ремонтные работы и характеризуется тем, что все виды технического обслуживания и ремонтов, за исключением капитального, выполняет цеховая служба ремонтного хозяйства, а капитальный ремонт - ремонтно-механический цех. При этом можно успешно пользоваться приемами узловой замены изношенных блоков путем их изъятия и ремонта на восстановительной базе, а можно выполнять работы по ремонту во время технологического и междусменного простоя оборудования.

2.5 Организация и оплата труда ремонтных бригад

Рассмотренная тарифная система, дифференцируя заработную плату работников по разрядам, учитывает главным образом качественную сторону труда и стимулирует квалификационный рост работников, у которых заработная плата зависит от их квалификационного разряда или должности. Сама по себе она не создает непосредственной заинтересованности работников в повышении производительности труда и повышения качества продукции. Ведущая роль в стимулировании трудовой активности принадлежит формам и синтезам оплаты труда, которые, взаимодействуя с тарифной системой и нормированием труда, позволяют применить к каждой группе и категории работающих определенный порядок начисления заработной платы посредством установления функциональной зависимости между мерой труда и его оплатой с тем, чтобы точнее учесть количество и качество труда, вложенного в производство, и его конечные результаты.

Оплата труда согласно ст.131 ТК РФ выступает в двух формах - денежной и неденежной. Оплата труда в неденежной форме может производиться лишь в том случае, если это предусмотрено коллективным или трудовым договором и при наличии письменного заявления работника. Законодательно доля неденежной формы оплаты труда ограничена 20% общей суммы заработной платы.

Под системой оплаты труда понимается способ исчисления вознаграждения, подлежащего выплате работникам в соответствии с произведенными ими затратами, а в ряде случаев и с его результатами. На большинстве предприятий применяются всего две формы оплаты труда: сдельная и повременная. Выбор системы оплаты труда зависит от особенностей технологического процесса, форм организации труда, требований, предъявляемых к качеству продукции или выполняемой работе, состояния нормирования труда и учета трудовых затрат. При сдельной оплате мерой труда является выработанная рабочим продукция, и размер оплаты прямо зависит от количества и качества произведенной продукции в существующих организационно-технических условиях производства. При повременной оплате мерой труда выступает отработанной время, а заработок рабочему начисляется в соответствии с его тарифной ставкой или окладом за фактически отработанное время.

Как сдельная, так и повременная системы оплаты труда могут дополняться премированием, которое сочетается с ними и позволяет устанавливать более конкретные зависимости между результатами труда и размером заработной платы.

Сдельную системы оплаты труда целесообразно применять в следующих случаях, когда:

возможны точный количественный учет объемов работ и оценка их зависимости от конкретных условий рабочего;

на работы установлены технически обоснованные нормы времени и проведена правильная тарификация работ в строгом соответствии с тарифно-квалификационным справочником;

у рабочего имеется реальная возможность увеличить выпуск продукции или объем выполняемых работ при увеличении собственных затрат труда;

рост выработки не приведет к ухудшению качества продукции и нарушению технологии.

Сдельная система оплаты труда имеет следующие разновидности: прямая сдельная оплата, сдельно-премиальная, сдельно-прогрессивная, косвенно-сдельная, аккордная.

Прямая сдельная оплата труда является наиболее простой, так как размер заработка рабочего изменяется прямо пропорционально его выработке. В основе расчета заработка лежит сдельная расценка (Рсд), определяемая по одной из следующих формул:

Где Сi - часовая тарифная ставка разряда выполняемой работы.

Исходя из оценки и объема выполненной работы рассчитывают размер заработной платы

Где Ni - фактический объем выполняемых работ i-го вида за месяц;

n - число видов работ, выполняемых рабочим.

Эта система оплаты труда целесообразна там, где по условиям производства возможно и оправдано выполнение работ одним исполнителем. В условиях многостаночного обслуживания, когда нормы времени установлены на каждый из станков, сдельная расценка рассчитывается по формуле

Где n - количество станков, установленных нормой обслуживания.

Если рабочий работает на нескольких станках, имеющих разную производительность или с разным характером работы, то сдельные расценки определяются по каждому станку в отдельности, а сам расчет расценки производится по формуле

Где Нвырi - норма выработки, установленная при работе на i-м станке.

Сдельно-премиальная система предусматривает выплату рабочему в дополнение к сдельному заработку, исчисленному по расценкам, премии за достижение установленных индивидуальных или коллективных количественных и (или) качественных показателей. Премиальное положение обычно включает два-три показателя премирования, один из которых является основным и характеризует количественное выполнение установленной нормы выработки, другие - дополнительными, учитывающими качественную сторону труда и затраты сырья, энергоресурсов и материалов.

Сдельно-прогрессивная система оплаты труда предусматривает расчет зароботной платы рабочего в пределах выполнения норм выработки по прямым сдельным расценкам, а при выработке сверх исходных норм - по повышенным расценкам. Таким образом, сдельные расценки дифференцируются в зависимости от достигнутого уровня выполнения норм.

Предел выполнения норм выработки, сверх которого работа оплачивается по повышенным расценкам, устанавливается, как правило, на уровне фактического выполнения норм за последние три месяца, но не ниже действующих норм.

При сдельно-прогрессивнойсистеме оплаты труда рост зароботка рабочих опережает рост производительности их труда. Это обстоятельство исключает возможность массового и постоянного применения этой системы. Она обычно вводится на ограниченное время на узких участках производства, по ограниченному кругу работ, где по каким либо причинам складывается неблагоприятное положение с выполнением плана.

Косвенно-сдельная оплата труда применяется для оплаты труда части вспомогательных рабочих, которые незаняты непосредственно производством продукции, но своей деятельностью существенно влияют на результаты работы основных рабочих, обслуживаемых ими. К таким рабочим относятся наладчики, ремонтники, транспортные рабочие и некоторые другие. По этой системе размер заработной платы вспомогательных рабочих зависит от выработки у обслуживаемых рабочих-сдельщиков. Расценка при косвенно-сдельной оплате труда определяется по формуле

Где Сст. дн. - дневная ставка рабочего, оплачиваемого по косвенно-сдельной системе,

Нвыр. осн. - сменная норма выработки обслуживаемого основного работника.

Заработная плата вспомогательного рабочего при косвенно-сдельной системе рассчитывается по формуле

Где Рк - косвенная сдельная расценка,

Нф - фактическая выработка обслуживаемого рабочего за расчетный период,

n - количество обслуживающих рабочих сдельщиков

Аккордная система оплаты труда представляет собой разновидность сдельной системы, при которой сдельная расценка устанавливается на объем работ без установления норм и расценок на отдельные ее элементы. В аккордном задании указываются сумма заработка, размер премии и срок выполнения задания.

Бригадная система оплаты труда, которая применяется на многих предприятиях России, основана на объединении рабочих в производственные бригады. Такая система предполагает соответствующую организацию труда рабочих, объединенных единым производственным заданием и стимулированием за общие результаты труда. Бригадную систему целесообразно применять в тех случаях, когда необходимы согласованные совместные усилия и взаимодействие группы рабочих при выполнении производственного задания.

Бригадная система оплаты труда позволяет более рационально использовать рабочее время и производственные ресурсы, увеличивать выработку и обеспечивать качественный выпуск продукции, что, в конечном счете, положительно влияет на общие результаты работы всего предприятия и повышение его конкурентоспособности. При обеспечении необходимых условий для эффективного функционирования бригад создается благоприятный психологический климат, снижается текучесть кадров, активно осваиваются смежные профессии, развивается творческая инициатива и демократические начала в управлении коллективом, повышается общая заинтересованность в коллективных результатах труда.

Бригадная система оплаты труда широко применяется в строительстве, угольной и горнорудной промышленности, на лесозаготовках, ремонтных работах на транспорте. Ее целесообразно использовать при коллективном обслуживании крупных агрегатов, аппаратов и механизмов, и в других случаях.

При бригадной организации труда используется как повременная, так и сдельная система оплаты труда.

При повременной бригадной системе оплаты труда общий заработок формируется в соответствии со штатным расписанием, составленным на основе нормативов численности, норм обслуживания, тарифных ставок (окладов) и положением о премировании за коллективные результаты труда.

Таким образом, коллективный заработок при повременной бригадной системе оплаты труда включает в себя:

повременную оплату труда по установленным тарифным ставкам (окладам) за отработанное время;

экономию фонда заработной платы, складывающуюся при временном отсутствии кого-либо из членов бригады, а также при наличии вакансий;

премию за коллективные результаты труда бригады в соответствии с положением о премировании;

вознаграждение за трудовой вклад в общие результаты работы структурного подразделения и (или) предприятия.

При распределении коллективного заработка в бригаде всем членам бригады должна гарантироваться тарифная ставка за выполнение нормы труда с учетом отработанного времени. Экономия тарифного фонда и начисленная премия за коллективные результаты труда распределяются по коэффициенту трудового участия (КТУ). Могут использоваться один или два КТУ. В первом случае по КТУ распределяется вся надтарифная часть. Во втором случае по первому КТУ распределяется экономия тарифного фонда заработной платы, размер которой зависит от наличия вакансий в бригаде и невыходов на работу отдельных работников. Экономия направляется на стимулирование тех работников, которые выполняли трудовые обязанности отсутствующих членов бригады. По второму КТУ коллективная премия распределяется между членами бригады в зависимости от выполнения каждым из них установленных показателей.

Бригадная сдельная система оплаты труда получила широкое распространение, и ее применяют, как и повременную, в сочетании с премированием за коллективные результаты труда.

Для начисления заработной платы при бригадной сдельной системе рассчитывается комплексная расценка на единицу произведенной продукции

Распределение общего заработка между членами бригады сдельщиков осуществляется аналогично тому, как это делается при бригадной повременной системе оплаты труда. Возможен также вариант, при котором распределение переменной части заработка, включающей в себя приработок и премию, происходит с учетом не тарифных ставок, а индивидуального сдельного заработка рабочих.

Если бригада состоит из рабочих-сдельщиков, рабочих-повременщиков и специалистов, то общий заработок бригады формируется из заработка сдельщиков по сдельным расценкам, заработка повременщиков по сумме их тарифных ставок, специалистов по сумме их должностных окладов и премии, начисленной бригаде по действующему положению о премировании за коллективные результаты труда.

Членам бригады могут устанавливаться персональные выплаты, а также индивидуальные доплаты за работу в сверхурочное и ночное время, в праздничные дни и некоторые другие, которые не включаются в общий заработок бригады. Конкретные условия применения той или иной системы оплаты определяются тем, какие задачи ставит перед собой работодатель. Например, если его цель - наращивать объемы производства и обеспечивать высокие количественные достижения в труде, то наиболее рациональны прямая сдельная и сдельно-премиальная системы. В том случае, когда важно стимулировать работника повышать квалификацию и отрабатывать в полной мере предусмотренные графиком рабочие часы целесообразно применение повременно-премиальной системы оплаты труда.

Где Тci - тарифные ставки разряда выполняемых работ членами бригады, Тшт. - норма времени, установленная на единицу выполняемой работы, n - число членов бригады. Заработная плата всей бригаде рассчитывается по формуле

Где Nф - фактическая выработка продукции бригадой за расчетный период,

m - число элементов работы

Повременная оплата труда включает в себя простую повременную и повременно-премиальную системы заработной платы.

При простой повременной системе заработная плата начисляется по установленной тарифной ставке (окладу) за фактически отработанное время. В условиях административно-командной системы тарифная ставка устанавливалась по разряду рабочего. На некоторых предприятиях этот порядок сохранен. В то же время на предприятиях, тарифицирующих работы с отступлением от ЕТКС, тарифные ставки оплаты труда рабочего могут устанавливаться по разряду работы.

По способу начисления заработной платы простая повременная система подразделяется на три вида:

почасовая;

поденная;

помесячная.

Расчет заработной платы при данной системе оплаты труда осуществляется по часовым, дневным тарифным ставкам и месячным окладам

При почасовой оплате расчет заработной платы осуществляется на основе часовой тарифной ставки, установленной работнику, и фактического количества отработанных им часов за расчетный период:

Зпов = Тч × Вч,

где: Зпов - общий заработок повременщика за расчетный период;

Тч - часовая тарифная ставка, установленная работнику;

Вч - фактически отработанное время в расчетном периоде, час.

При поденной оплате заработок рассчитывается, исходя из дневной тарифной ставки и фактического количества отработанных дней:

Зпов = Тд × Вдн,

где: Тд - дневная тарифная ставка;

Вдн - количество фактически отработанных дней.

При помесячной оплате расчет заработка ведется, исходя из установленного месячного оклада (ставки), числа рабочих дней по графику и фактически отработанных в данном месяце.

Простая повременная система оплаты труда стимулирует работника повышать квалификацию и отрабатывать в полной мере предусмотренные графиком рабочие часы. Однако она имеет ограниченное применение, поскольку слабо заинтересовывает работника в индивидуальных результатах труда.

Повременно-премиальная система оплаты труда. Традиционно широкое применение имеет на предприятиях, как зарубежных стран, так и России, повременная оплата труда, дополненная премиальными выплатами за выполнение плана по объему и качеству продукции, бережное отношение к оборудованию и инструменту, экономное расходование сырья и материалов и т.п. Эффективность повременно-премиальной системы обеспечивается не только премиальными выплатами, но и установлением рабочим-повременщикам нормированных заданий. Для установления нормированных заданий на предприятии должны быть разработаны технически обоснованные нормы труда. Повременно-премиальная система оплаты труда применяется для оплаты труда руководителей, специалистов, других служащих, а также значительного числа рабочих.

Использование повременно-премиальной системы в сочетании с нормированными заданиями позволяет решать следующие задачи:

выполнение производственных заданий по каждому рабочему месту и производственному подразделению в целом;

совершенствование организации труда и снижение трудоемкости выпускаемой продукции;

рациональное использование материальных ресурсов, повышение производительности труда и качества продукции;

развертывание коллективных форм организации труда;

повышение профессионального мастерства рабочих и на этой основе переход к широкому совмещению профессий и многостаночному обслуживанию;

укрепление трудовой, производственной и технологической дисциплины, стабилизация кадрового состава;

дифференциация заработной платы с учетом квалификации и сложности выполняемых работ, а также индивидуальных результатов труда.

2.6 Технико-экономические показатели ремонтной службы предприятия и пути их улучшения

Основными технико-экономическими показателями, характеризующими работу ремонтной службы предприятия, являются: трудоемкость и себестоимость технического обслуживания и ремонта каждого вида оборудования, удельный вес ремонтного персонала в общей численности работающих, процент простоя оборудования в ремонте по отношению к режимному фонду времени работы, расход вспомогательных материалов на единицу оборудования.

3. Выводы

Возрастающее значение эффективного обслуживания и ремонта оборудования для бесперебойного функционирования производства требует дальнейшего их совершенствования. Важнейшими путями этого совершенствования являются:

своевременное обеспечение предприятия запасными частями и крепежными деталями, укрепление дисциплины по соблюдению договоров поставок между предприятиями промышленности и предприятиями производящими комплектующие для их оборудования;

развитие системы филиалов по техническому обслуживанию со стороны фирм-производителей оборудования;

применение передовых методов и технологий проведения ремонтных работ;

совершенствование системы организации труда ремонтного персонала, повышение квалификации ремонтного персонала, тесное взаимодействие в области снабжения технической информацией с фирмами производителями оборудования.

Но в настоящий момент на большинстве предприятий система ППР практически бездействует, а осуществляется лишь текущий ремонт по мере выхода оборудования из строя. Это ни в коей мере не способствует нормальной работе оборудования на предприятии. Но так как в период дезинтеграции экономики в первую очередь были нарушены связи между предприятиями в разных регионах, то система снабжения комплектующими практически перестала существовать.

4. Список используемой литературы

1. #"center">Приложения

Приложение 1

Приложение 2

Репетиторство

Нужна помощь по изучению какой-либы темы?

Наши специалисты проконсультируют или окажут репетиторские услуги по интересующей вас тематике.

Отправь заявку

с указанием темы прямо сейчас, чтобы узнать о возможности получения консультации.

Успешная предпринимательская деятельность, особенно в производственных отраслях реального сектора экономики, напрямую связана с точностью выполнения договорных обязательств. На их выполнение влияет множество внутренних и внешних факторов и условий. При этом не последнюю роль может сыграть грамотно разработанный план ремонта и технического обслуживания оборудования.

Модель причинно-следственных связей, влияющих на выполнение договорных обязательств, представлена на рис. 1.

Рис. 1. Причинно-следственные связи при нарушении договорных обязательств

Как видно из представленной схемы, неисправность и/или аварийный отказ оборудования вызывают возникновение брака и дополнительных затрат, связанных с его устранением, простои рабочего процесса, необходимость во внеплановом ремонте.

Не допустить такого развития событий призвана ремонтная служба предприятия, задачами которой являются:

- обеспечение постоянной рабочей готовности имеющегося оборудования;

- удлинение межремонтного срока эксплуатации оборудования;

- снижение затрат на ремонт техники и оборудования.

Функции ремонтной службы предприятия заключаются в следующем:

Все эти функции и связанные с ними мероприятия нацелены на обеспечение требуемого уровня надежности оборудования в заданных условиях эксплуатации при минимальных затратах на его техническое обслуживание и ремонт.

Важной составляющей организации ремонта оборудования являются подготовительные работы — составление дефектных ведомостей и спецификаций на ремонт.

Обратите внимание!

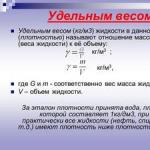

При планировании ремонта и технического обслуживания оборудования необходимо использовать такой специфический ремонтный показатель, как «ремонтная единица», который характеризует нормативные затраты труда и/или времени на ремонт оборудования. Соответственно, любой ремонт оборудования оценивается в ремонтных единицах, также в ремонтных единицах оцениваются затраты труда на осуществление профилактических операций по поддержанию оборудования в рабочем состоянии.

На время простоя оборудования при осуществлении ремонтных и профилактических работ влияют:

- сложность неисправности;

- применяемый метод ремонта;

- состав ремонтной бригады, занятой ремонтом;

- используемая технология выполнения ремонтных работ и т. д.

Так как на конкретном предприятии эти условия изменяются достаточно редко, то при планировании ремонтных работ появляется возможность использовать заранее разработанные нормы и нормативы.

Ремонтные работы разделяют по уровню сложности их выполнения (на рис. 2 представлены по возрастающей).

Рис. 2. Виды ремонтных работ по уровню сложности их выполнения

Капитальный и средний ремонт оборудования регламентируются установленными межремонтными циклами, а вся совокупность выполняемых ремонтных работ составляет единую систему планово-предупредительных ремонтов (ППР).

Обратите внимание!

Системой ППР устанавливаются и нормативы работ по межремонтному обслуживанию. Объем этих работ не может быть точно регламентирован, поэтому количество ремонтных рабочих на предприятии чаще всего определяется по нормам обслуживания.

Кроме плановых ремонтных работ на предприятиях выполняются и аварийно-восстановительные ремонты по потребности. Как следует из названия, такие ремонты являются внеплановыми и чаще всего срочными, сильно влияющими на ритмичность и организованность основного производственного процесса. По возможности необходимо избегать, вернее, предупреждать возникновение аварийных поломок и, соответственно, потребности в таком ремонте.

При составлении плана ремонтных работ необходимо определить:

- виды и сроки ремонта, их продолжительность, трудоемкость и необходимое обеспечение для каждого станка;

- совокупный объем ремонтных работ по цехам и предприятию, с помесячной разбивкой;

- необходимую численность ремонтных рабочих, комплектацию специализированных ремонтных бригад и рабочих, занятых обслуживанием оборудования, а также соответствующий фонд заработной платы;

- количество и стоимость необходимых материалов с привязкой к плану-графику ремонта;

- временной фонд планового простоя оборудования в ремонте;

- стоимость ремонтных работ.

План-график ремонтных работ оформляется в виде диаграммы Ганта (рис. 3).

Рис. 3. График ремонта оборудования цеха

На каждой единице оборудования вывешивают график и структуру межремонтного цикла, в которых указаны сроки и вид выполняемого ремонта именно по данной единице оборудования. Естественно, общий и индивидуальные графики должны совпадать.

К сведению

Как показывает сравнительный анализ, зачастую предприятию гораздо выгоднее пользоваться услугами по ремонту, оказываемыми сторонними предприятиями, чем содержать собственную ремонтную службу. Однако в любом случае на предприятии должен быть сотрудник, ответственный за анализ технического состояния оборудования, составление планов-графиков его ремонта и за своевременное размещение заказов на ремонт у соответствующих контрагентов.

Разрабатываемый план планово-предупредительных ремонтов в обязательном порядке должен быть согласован с планами производства, планами реализации, а также плановыми запасами готовой продукции на складе предприятия.

При напряженных плановых заданиях текущий ремонт и наладка оборудования могут выполняться в вечернее и ночное время.

Для равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих по сравнению с располагаемым месячным фондом времени.

Время выполнения ремонтных работ можно сократить за счет использования узлового метода ремонта. При этом на предприятии создается запас готовых к установке или отремонтированных агрегатов. При выходе из строя соответствующего узла он просто заменяется на аналогичный отремонтированный, а поврежденный агрегат отправляется в ремонт.

При оценке и анализе работы ремонтной службы используются следующие технико-экономические показатели:

- плановое и фактическое время простоя оборудования в ремонте, приходящееся на одну ремонтную единицу;

- оборачиваемость парка запасных деталей, равная отношению стоимости израсходованных запасных деталей к среднему остатку их в кладовых. Этот показатель должен быть максимально большим;

- плановые нормативы запаса ремонтных узлов, деталей и принадлежностей. Такой норматив должен обеспечить выполнение плановых и внеплановых ремонтов на период заказа и доставки соответствующих деталей;

- число аварий, поломок и внеплановых ремонтов на единицу оборудования, характеризующее эффективность системы ППР.

Обратите внимание!

Между приведенными технико-экономическими показателями существует определенная зависимость. Сокращение времени простоя оборудования в ремонте, приходящегося на одну ремонтную единицу, приводит к увеличению числа ремонтных единиц установленного оборудования, приходящегося на одного ремонтного рабочего, так как один и тот же объем ремонтных работ при сокращении времени на него может быть выполнен меньшим количеством рабочих. Это способствует снижению себестоимости ремонта одной ремонтной единицы.

При выполнении ремонтных работ желательно создать специализированные ремонтные участки, а при большом объеме однотипных работ — специализированные ремонтные службы, хотя возможно и использование комплексных ремонтных бригад, закрепленных либо по видам ремонтируемого оборудования, либо за определенными производственными подразделениями предприятия. В последнем случае повышается ответственность ремонтных рабочих за состояние оборудования, но не всегда обеспечиваются максимальная производительность труда, минимальные простои и затраты на ремонт.

Известно, что на работу машины и длительность эксплуатации влияет техническое обслуживание, проведенное вовремя и качественно, а также ремонт. Еще в СССР была ведена система ППР (планово-предупредительное техническое обслуживание и ремонт). Она регламентирует объем предполагаемых работ, сроки их проведения, в результате чего устраняются причины, по которым возможны неисправности машин. Таким образом, планово предупредительный ремонт продлевает механизмов и повышает их качество работы.

Планово предупредительный ремонт машин и строительной техники

Эксплуатация механизмов предполагает проведение комплексных работ, которые и составляют систему ППР, целью которых является предупреждение поломок вследствие изнашивания деталей. Специальные мероприятия, обеспечивающие техническое обслуживание каждой машины обязательно планируются заранее, проводится их подготовка.

Во время использования машин планово предупредительный ремонт проводят либо ежемесячно, либо по утвержденному плану. Техническое обслуживание, проводимое ежемесячно, выполняют в течение рабочей смены, в её начале или в конце. Техническое обслуживание, проводимое по плану, проходит в соответствии требованиями завода-изготовителя механизма. А также различают техническое обслуживание, проводимое сезонно два раза в год, когда машины подготавливают к зимнему или летнему периоду эксплуатации. Во время хранения машин или их перевозки планово предупредительный ремонт проходит в соответствии с документацией и требованиями по соблюдению правил эксплуатации.

Машинисты или члены экипажа могут самостоятельно выполнять ежедневный ремонт машины, которая за ними закреплена. Однако, если в их обязанности плановый ремонт не входит, тогда машина отправляется на техническое обслуживание централизовано в отделы планово-предупредительного ремонта, где ею занимаются специалисты. Работы по ежедневному обслуживанию механизмов не планируются, так как являются обязательными. Во время обслуживания строительных, дорожных машин проводят техническое диагностирование, очистку, смазывание, осмотр, регулирование, заправку.

Планово предупредительный ремонт электрооборудования

На крупных промышленных предприятиях текущийпланово предупредительный осуществляется силами цехового персонала. Только крупный ремонт является задачей, которой занимаются под руководством мастера квалифицированные рабочие. Сформированная таким образом оперативная группа, возглавляемая начальником смены, осуществляет надзор в цехах за электрооборудованием и отвечает за его небольшие плановые ремонты. На электростанциях осмотром туннелей, каналов и шахт занимается персонал электроцеха. Работа проходит по графику. При осмотре обнаруженные дефекты записывают в журнал, их устраняют, когда появляется возможность.

Виды планово предупредительного ремонта

Будучи системой, планово предупредительный ремонт оборудования содержит такие виды обслуживания, ухода и надзора за ремонтом и эксплуатацией механизмов, как:

- текущее профилактическое техническое обслуживание оборудования

- плановые проверки и осмотры

- плановые ремонты, средний и малый

- капитальный плановый ремонт

Ремонтным циклом называют период, проходящий между 2 который включает несколько осмотров и ремонтов более мелких. Малым ремонтом называют планово предупредительный ремонт, при котором агрегат подвергается полной разборке. К среднему относится плановый ремонт, во время которого механизм разбирается частично, отдельные узлы подвергаются капитальному ремонту. При капитальном ремонте производится замена узлов и деталей, которые сильно изношены, агрегат разбирается полностью, ремонтируются и регулируются базовые детали.

Для того чтобы предупреждать поломки, необходимо соблюдать инструкции по уходу и правила эксплуатации оборудования.

2. Система планово-предупредительного ремонта оборудования

Планово-предупредительная форма организации ремонта технологического оборудования во всем мире признана наиболее эффективной и нашла наибольшее распространение. Разработка системы планово-предупредительного ремонта оборудования начата в СССР в 1923 г. В настоящее время различные варианты системы ППР являются основой организации технического обслуживания и ремонта оборудования на предприятиях большинства отраслей сферы материального производства и сервиса.

Система планово-предупредительного ремонта оборудования - это совокупность запланированных организационных и технических мероприятий по уходу, надзору за оборудованием, его обслуживанию и ремонту. Цель этих мероприятий - предотвращение прогрессивно нарастающего износа, предупреждение аварий и поддержание оборудования в постоянной готовности к работе. Система ППР предполагает проведение профилактических мероприятий по техническому обслуживанию и плановому ремонту оборудования через определенное число часов его работы, при этом чередование и периодичность мероприятий определяются особенностями оборудования и условиями его эксплуатации.

Система ППР включает

техническое обслуживание

и плановый ремонт оборудования.

Техническое обслуживание - это комплекс операций по поддержанию работоспособности оборудования при использовании его по назначению, при хранении и транспортировке. Техническое обслуживание включает

текущее межремонтное обслуживание

и периодические профилактические ремонтные операции.

Текущее межремонтное обслуживание заключается в повседневном наблюдении за состоянием оборудования и соблюдении правил его эксплуатации, своевременном регулировании механизмов и устранении возникающих мелких неисправностей. Эти работы выполняются основными рабочими и дежурным ремонтным персоналом (слесарями, смазчиками, электриками), как правило без простоя оборудования. Периодические профилактические ремонтные операции регламентированы и выполняются ремонтным персоналом по заранее разработанному графику без простоя оборудования. К числу таких операций относятся

осмотры, проводимые для выявления дефектов, подлежащих устранению немедленно или при ближайшем плановом ремонте;

промывка и смена масла, предусмотренные для оборудования с централизованной и картерной системой смазки;

проверка точности, выполняемая персоналом отделов технического контроля и главного механика.

Плановый ремонт включает

текущий ремонт

и капитальный ремонт.

Текущий ремонт производится в процессе эксплуатации оборудования с целью обеспечения его работоспособности до очередного планового ремонта (следующего текущего или капитального). Текущий ремонт состоит в замене или восстановлении отдельных частей (деталей, сборочных единиц) оборудования и выполнении регулировки его механизмов. Капитальный ремонт проводится с целью восстановления полного или близкого к полному ресурса оборудования (точности, мощности, производительности). Капитальный ремонт, как правило, требует проведения ремонтных работ в стационарных условиях и применения специальных средств технологического оснащения. Поэтому обычно требуется снятие оборудования с фундамента на месте эксплуатации и его доставка в специализированное подразделение, где проводится капитальный ремонт. При капитальном ремонте производится полная разборка оборудования с проверкой всех его частей, заменой и восстановлением изношенных деталей, выверкой координат и т.д.

Система ремонта и технического обслуживания в зависимости от характера и условий эксплуатации оборудования может функционировать в различных организационных формах :

в виде послеосмотровой системы,

системы периодического ремонта

или системы стандартного ремонта.

Послеосмотровая система предполагает проведение по заранее разработанному графику осмотров оборудования, в ходе которых устанавливается его состояние и составляется ведомость дефектов. На основании данных осмотра определяются сроки и содержание предстоящего ремонта. Эта система применяется для некоторых видов оборудования, работающего в стабильных условиях.

Система периодического ремонта предполагает планирование сроков и объемов ремонтных работ всех видов на основе развитой нормативной базы. Фактический объем работ корректируется относительно нормативного по результатам осмотра. Эта система наиболее распространена в машиностроении.

Система стандартного ремонта предполагает планирование объема и содержания ремонтных работ на основе точно установленных нормативов и строгое соблюдение планов ремонта независимо от фактического состояния оборудования. Эта система применяется к оборудованию, неплановая остановка которого недопустима или опасна (например, подъемно-транспортные устройства).

Эффективность системы ППР в значительной степени определяется развитостью ее нормативной базы и точностью установленных нормативов. Нормативы системы ППР предприятия дифференцируются по группам оборудования. Основными ремонтными нормативами являются

ремонтные циклы и их структура,

трудоемкость и материалоемкость ремонтных работ,

материальные запасы для ремонтных нужд.

Ремонтный цикл - это период времени от момента ввода оборудования в эксплуатацию до первого капитального ремонта или между двумя последовательно выполняемыми капитальными ремонтами. Ремонтный цикл представляет собой наименьший повторяющийся период эксплуатации оборудования, в течение которого осуществляются в установленной последовательности все виды технического обслуживания и ремонта в соответствии со структурой ремонтного цикла. Структура ремонтного цикла устанавливает перечень, количество и последовательность выполнения ремонта оборудования в течение ремонтного цикла. Например, структура ремонтного цикла может включать следующую последовательность ремонта:

К – Т 1 – Т 2 – Т 3 – К,

где T 1 , Т 2 и Т 3 - соответственно, первый, второй и третий текущий ремонт;

К - капитальный ремонт (в ремонтный цикл включается только один капитальный ремонт).

Содержание работ, выполняемых в рамках каждого из текущих ремонтов, регламентируется и может существенно отличаться от других, присутствующих в ремонтном цикле. В структуре ремонтного цикла может предусматриваться малый (М ) и средний (С ) ремонт: например, Т 2 = С ; Т 1 = Т 3 = М .

Аналогично может представляться структура цикла технического обслуживания, устанавливающая перечень, количество и последовательность выполнения работ по межремонтному техническому обслуживанию (сменный осмотр, частичный осмотр, пополнение смазки, замена смазки, профилактическая регулировка и т. д.). Возможно включение работ по техническому обслуживанию (ТО ) в структуру ремонтного цикла, например:

К – ТО 1 – Т 1 – ТО 2 – Т 2 – ТО 3 – Т 3 – ТО 4 – К .

Ремонтный цикл измеряется оперативным временем работы оборудования, время простоя в ремонте в цикл не включается. Длительность ремонтного цикла определяется сроком службы основных механизмов и деталей, замена или ремонт которых могут быть осуществлены во время полной разборки оборудования. Износ основных деталей зависит от многих факторов , основными из которых являются

тип производства, от которого зависит интенсивность использования оборудования;

физико-механические свойства обрабатываемого материала, от которых зависит интенсивность износа оборудования и его частей;

условия эксплуатации, такие, как повышенная влажность, запыленность и загазованность;

класс точности оборудования, определяющий уровень требований к контролю за техническим состоянием оборудования;

Длительность ремонтного цикла Т определяется в отработанных машино-часах расчетным способом по эмпирическим зависимостям, учитывающим влияние многих факторов, в том числе перечисленных выше:

где Т н - нормативный ремонтный цикл, часов (например, для определенных металлорежущих станков Т н = 16 800 ч.);

ß П , ß м , ß у , ß Т , ß р - коэффициенты, учитывающие соответственно тип производства, вид обрабатываемого материала, условия эксплуатации, точность и размеры оборудования.

Значения коэффициентов и нормативная длительность ремонтного цикла определяются на основе обобщения и анализа фактических данных предприятия или принимаются по справочным данным.

Межремонтный период Т мр и периодичность технического обслуживания Т то выражаются также числом отработанных часов:

,

(104)

,

(104)

,

(105)

,

(105)

где n Т и n ТО - соответственно, число текущих ремонтов и работ по техническому обслуживанию за один ремонтный цикл.

Длительность ремонтного цикла, межремонтного периода и периодичности технического обслуживания может быть выражена в годах или месяцах, если известна сменность работы оборудования. Правильный уход за оборудованием в процессе его эксплуатации, проведение организационно-технических мероприятий, продлевающих срок службы деталей и частей оборудования, способствуют изменению фактической длительности ремонтного цикла и межремонтных периодов по сравнению с нормативными. Сроки службы быстроизнашивающихся деталей и частей оборудования короче длительности межремонтного периода. Поэтому их целесообразно заменять по мере износа в межремонтный период. Трудоемкость ремонта при этом сокращается, объем работ по межремонтному обслуживанию увеличивается.

Трудоемкость и материалоемкость ремонта и технического обслуживания оборудования зависят от его конструктивных особенностей. Чем сложнее оборудование, чем больше его размеры и выше точность обработки, тем выше сложность его ремонта и технического обслуживания, тем выше трудоемкость и материалоемкость этих работ. По признаку сложности ремонта оборудование распределено по категориям ремонтной сложности. Трудоемкость ремонтных работ раздельно по механической и электрической части оборудования определяется через трудоемкость единицы сложности ремонта.

Категория ремонтной сложности (К ) - это степень сложности ремонта оборудования. Категория ремонтной сложности оборудования определяется по числу единиц сложности ремонта, присвоенных данной группе оборудования путем сопоставления его с принятым эталоном - условным оборудованием. На отечественных предприятиях машиностроения за единицу ремонтной сложности механической части традиционно принимается ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого составляет 50 ч, за единицу ремонтной сложности его электрической части - 12,5 ч (1/11 трудоемкости капитального ремонта токарно-винторезного станка 1К62, которому присвоена 11-я категория сложности ремонта).

Ремонтная единица (р. е. ) - это трудоемкость соответствующего вида ремонта оборудования первой категории сложности ремонта. Нормы трудоемкости на одну ремонтную единицу задаются по видам ремонтных работ (промывка, проверка, осмотр, текущий и капитальный ремонт) отдельно на слесарные, станочные и прочие работы. Трудоемкость каждого вида ремонтных работ определяется путем перемножения норм времени для данного вида работ по одной ремонтной единице на число ремонтных единиц категории сложности ремонта соответствующего оборудования.

Суммарная трудоемкость ремонтных работ (Q ) в плановом периоде рассчитывается по формуле:

q K , q T и q ТО - нормы трудоемкости капитального и текущего ремонта, технического обслуживания на одну ремонтную единицу, часов;

n К , n Т , n ТО - число капитальных и текущих ремонтов, работ по техническому обслуживанию в плановом периоде.