Гост напорные трубы пнд наружный диаметр. Основные параметры и размеры

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ НАПОРНЫЕ ИЗ ПОЛИЭТИЛЕНА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 18599-83

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Срок действия с 01.01.85

до 01.01.96

Настоящий стандарт распространяется на напорные трубы кольцевого сечения, изготовленные из полиэтилена низкого давления (ПНД) с допускаемым напряжением в стенке трубы 5 МПа и полиэтилена высокого давления (ПВД) с допускаемым напряжением в стенке трубы 2,5 МПа, предназначенные для трубопроводов, транспортирующих воду, в том числе для хозяйственно-питьевого водоснабжения, и другие жидкие и газообразные вещества, к которым полиэтилен химически стоек. (Измененная редакция, Изм. № 2).

1. ТИПЫ И РАЗМЕРЫ

1.1. Напорные трубы из полиэтилена изготовляют четырех типов, указанных в табл. 1, с соответствующим каждому типу номинальным давлением.Таблица 1

Примечания:1. Номинальное давление - постоянное внутреннее давление воды при 20 °С, которое трубы могут выдерживать в течение 50 лет.2. Рабочее давление при транспортировании воды в зависимости от температуры и срока службы приведено в приложении 1. 1.2. Размеры труб из полиэтилена низкого давления должны соответствовать указанным в табл. 2, высокого давления - в табл. 3.Таблица 2

|

Средний наружный диаметр |

Толщина стенки труб из полиэтилена низкого давления, типов |

||||||||

|

Пред. откл. |

|||||||||

|

Пред. откл. |

Пред. откл. |

Пред. откл. |

Пред. откл. |

||||||

Таблица 3

|

Средний наружный диаметр |

Толщина стенки труб из полиэтилена высокого давления типов |

||||||||

|

Пред. откл. |

Пред. откл. |

Пред. откл. |

Пред. откл. |

Пред. откл. |

|||||

Где Р - номинальное давление, МПа; D - номинальный средний наружный диаметр, мм; [ s ] - допускаемое напряжение в стенке трубы, МПа. Вычисленные по формуле значения толщин стенок округляются в большую сторону до 0,1 мм. Значения, меньшие 0,005, при округлении не учитываются. Предельные отклонения среднего наружного диаметра (D D) от номинального (D) в миллиметрах, приведенные в табл. 2 и 3, для труб диаметром до 32 мм включительно приняты +0,3 мм; для труб диаметром от 40 до 400 мм включительно вычислены по формуле

D D = +0,0090 D ;

Для труб диаметром от 450 до 710 мм включительно вычислены по формуле

D D = +0,004 D + 2,0;

Для труб диаметром 800 мм и более значения D D назначены. Вычисленные по формулам значения D D округляются в большую сторону до первого десятичного знака. Предельные отклонения толщины стенок (D S) от номинальной (S) в миллиметрах, приведенные в табл. 2 и 3, вычислены по формуле

D S = 0,1 S + 0,2

С округлением в большую сторону до первого десятичного знака. Толщина стенок, измеренная в отдельных местах, может превышать номинальную на 0,2 S для труб с толщиной стенки S £ 10 мм и на 0,15 S для труб с толщиной стенки S > 10 мм. (Измененная редакция, Изм. № 2, 3). 1.3. Трубы изготовляют в отрезках, бухтах и на катушках. Трубы в отрезках должны изготовляться номинальной длиной от 5 до 12 м с кратностью 0,5 м. Предельное отклонение длины от номинальной +100 мм. Допускается выпускать по согласованию с потребителем трубы в отрезках с другой кратностью по длине. В бухтах и на катушках выпускают трубы диаметром до 160 мм включительно. Длина и предельное отклонение по длине труб в бухтах и на катушках оговаривается с потребителем в договоре. (Измененная редакция, Изм. № 2, 3). 1.4. Код ОКП для труб по Общесоюзному классификатору промышленной и сельскохозяйственной продукции из полиэтилена низкого давления должен соответствовать указанному в табл. 4, из полиэтилена высокого давления - в табл. 5. 1.5. Условное обозначение труб состоит из слова "труба", наименования материала, диаметра трубы, типа трубы, указания назначения трубы: хозяйственно-питьевого обозначают словом "питьевая", в остальных случаях – "техническая" и обозначения настоящего стандарта.

Таблица 4

|

Средний наружный диаметр, мм |

Коды ОКП для труб из полиэтилена низкого давления, типов |

|||

Таблица 5

|

Средний наружный диаметр, мм |

Коды ОКП для труб из полиэтилена высокого давления, типов |

|||

Примеры условного обозначения

Труба, из полиэтилена низкого давления, наружным диаметром 63 мм, среднелегкого типа, для систем хозяйственно-питьевого назначения:

Труба ПНД 63 СЛ питьевая ГОСТ 18599-83

Труба из полиэтилена высокого давления, наружным диаметром 110 мм, тяжелого типа, для труб, не используемых для хозяйственно-питьевого назначения:

Труба ПВД 110 Т техническая ГОСТ 18599-83

(Измененная редакция, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Трубы изготовляют: из полиэтилена низкого давления по ГОСТ 16338-85 марки 273-79 высшего и первого сортов; из полиэтилена высокого давления по ГОСТ 16337-77 марок 153-14, 102-14, первого и высшего сортов. Допускается применять другие марки, содержащие 1,5-2,5 % сажи и обеспечивающие показатели труб в соответствии с требованиями настоящего стандарта. Трубы для хозяйственно-питьевого водоснабжения изготовляют из полиэтилена марок, имеющих разрешение Министерства здравоохранения СССР. 2.2. Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость. На поверхности и по торцу не допускаются пузыри, раковины, любые посторонние включения, видимые без применения увеличительных приборов. Цвет труб - черный, однородный. Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу. Порядок утверждения контрольных образцов указан в приложении 5. (Измененная редакция, Изм. № 2). 2.3. Относительное удлинение при разрыве при испытании образцов труб на растяжение должно соответствовать нормам, приведенным в табл. 6.Таблица 6

(Измененная редакция, Изм. № 3). 2.4. Изменение длины труб из полиэтилена низкого давления и полиэтилена высокого давления после прогрева должно быть не более 3 %. (Измененная редакция, Изм. № 2). , 2.5. Трубы должны выдерживать испытания на стойкость при постоянном внутреннем давлении при соблюдении условий, указанных в табл. 7.Таблица 7

|

Материал труб |

Начальное напряжение в стенке трубы, МПа (кгс/см 2) |

Температура, °С |

Контрольное время испытания, ч, не менее |

| Трубы из полиэтилена низкого давления | |||

| Трубы из полиэтилена высокого давления | |||

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы должны приниматься партиями. Партией считается количество труб одного размера, изготовленных из сырья одной марки на одной или двух одновременно работающих технологических линиях. Размер партии должен быть: для труб диаметром 32 мм и менее - не более 15000 м; для труб диаметром от 40 до 63 мм - не более 10000 м; для труб диаметром от 75 до 160 мм - не более 5000 м; для труб диаметром от 180 до 225 мм - не более 2500 м; для труб диаметром 250 и более - не более 1500 м. Партия труб должна иметь документ о качестве, содержащий: наименование и (или) товарный знак предприятия-изготовителя; номер партии; дату выпуска партии; условное обозначение трубы; размер партии в метрах и (или) килограммах; результаты испытаний или подтверждение о соответствии качества требованиям настоящего стандарта. 3.2. Внешний вид поверхности, размеры труб, относительное удлинение при разрыве определяют на каждой партии, при этом от партии отбирают не менее пяти единиц продукции, но не менее трех с каждой технологической линии. При получении неудовлетворительных результатов хотя бы по одному показателю по нему проводят повторный контроль удвоенной выборки труб с линий, продукция которых получила неудовлетворительную оценку. Результаты повторного контроля распространяются на продукцию данной линии. 3.3. Стойкость при постоянном внутреннем давлении при нормальной и повышенной температуре, изменение длины труб после прогрева изготовитель определяет периодически один раз в три месяца для каждого типоразмера труб, изготовляемых на конкретной технологической линии, при этом от партии отбирают по три единицы продукции с каждой технологической линии. При получении неудовлетворительных результатов хотя бы по одному показателю по нему проводят повторный контроль удвоенной выборки труб с линий, продукция которых получила неудовлетворительную оценку. При получении неудовлетворительных результатов повторного контроля труб с данной технологической линии дальнейшее участие этой технологической линии в формировании партии прекращают. Уточняют технологический процесс, после чего партии труб с данной технологической линии контролируют отдельно от других до получения удовлетворительных результатов по данному показателю не менее чем на трех последовательных партиях. 3.4. За единицу продукции принимается труба в отрезке или бухта. Отбор единиц продукции от партии осуществляют методом случайной выборки. Допускается у изготовителя отбирать единицы продукции равномерно в процессе производства. Разд. 3. (Измененная редакция, Изм. № 3).4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Из каждой единицы продукции, отобранной по пп. 3.2 и 3.3, произвольно отбирают по одной пробе в виде отрезка трубы. Длина пробы указана в приложении 4. Из пробы изготовляют по одному образцу для каждого вида испытания. (Измененная редакция, Изм. № 3). 4.2. Испытания труб проводятся не ранее чем через 15 ч после их изготовления, включая время кондиционирования. 4.3. Внешний вид поверхности трубы определяют на пяти пробах или единицах продукции, отобранных по п. 3.2 визуально без применения увеличительных приборов сравнением контролируемой трубы с контрольным образцом, утвержденным в соответствии с приложением 5. 4.4. Определение размеров труб 4.4.1. Применяемый измерительный инструмент: рулетка по ГОСТ 7502-80; штангенциркуль по ГОСТ 166-80; микрометр типов МТ и МК по ГОСТ 6507-90; стенкомеры по ГОСТ 11951-82 или другой измерительный инструмент с допускаемой погрешностью измерения. 4.4.2. Проведение испытания 4.4.2.1. Размеры труб определяют при температуре (23±5) °С. Перед измерением образцы труб выдерживают при указанной температуре не менее 2 ч. 4.4.2.2 Определение среднего наружного диаметра (D н) проводят на каждой из пяти проб в одном сечении на расстоянии не менее 150 мм от торцов. Для труб диаметром 160 мм и менее за средний наружный диаметр принимают среднее арифметическое результатов измерений диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят с погрешностью не более 0,1 мм штангенциркулем, микрометром или другим измерительным инструментом. Для труб диаметром более 160 мм средний наружный диаметр (D н) в миллиметрах вычисляют по формуле![]()

Где A - периметр, измеренный рулеткой, мм; b - толщина ленты рулетки, измеренная микрометром, мм. Значение D н округляют до 0,1 мм. Допускается для труб диаметром 160 мм и менее определять средний наружный диаметр через периметр средствами измерения с погрешностью не более 0,1 мм. Определенное значение среднего наружного диаметра не должно выходить за пределы допускаемых отклонений. (Измененная редакция, Изм. № 2, 3). 4.4.2.3. Толщину стенки измеряют микрометром или стенкомером с обоих торцов каждой из пяти проб в четырех равномерно распределенных по окружности точках на расстоянии не менее 10 мм от торца. Для труб номинальной толщиной стенки до 25 мм измерения проводят с погрешностью не более 0,01 мм, с номинальной толщиной более 25 мм - с погрешностью не более 0,1 мм. Вычисляют среднее арифметическое значение толщины для каждого торца пробы, округляют до первого десятичного знака. Полученное значение толщины стенки не должно выходить за пределы допускаемых отклонений. (Измененная редакция, Изм. № 3). 4.4.2.4. (Исключен, Изм. № 3). 4.4.2.5. Длину труб в отрезках измеряют рулеткой. Длину труб в бухтах определяют делением значения массы бухты, взвешенной с погрешностью не более 0,5 %, на значение теоретической массы 1 м трубы (приложение 2). Допускается длину труб в бухтах измерять счетчиком метража с погрешностью измерения не более 1,5 %. 4.5. Относительное удлинение при разрыве определяют по ГОСТ 11262-80 на пяти образцах, изготовляемых из проб, отобранных в соответствии с п. 3.2 , причем из пробы изготовляют один образец. Для труб наружным диаметром до 20 мм включительно испытание проводят на образцах в виде отрезка трубы длиной (160±5) мм. Для закрепления образца в испытательной машине должны быть предусмотрены зажимы соответствующей формы, а внутрь образца с обоих торцов во избежание их смятия следует вставлять пробки длиной 30 мм из эластичного материала (например, из резины). Для труб наружным диаметром 25 мм и более при толщине стенки до 6 мм испытание проводят на образце-лопатке типа 1, при толщине стенки свыше 6 мм-типа 2 по ГОСТ 11262-80. Толщина образца-лопатки должна быть равна толщине трубы. Образцы-лопатки вырубают из отрезков труб штампом - просечной или изготовляют путем механической обработки так, чтобы ось образца-лопатки была параллельна образующей трубы. При разногласиях образцы изготовляют механической обработкой. Порядок изготовления образцов-лопаток механической обработкой указан в приложении 7. Перед испытанием образцы кондиционируют при стандартной атмосфере 23 не менее 2 ч по ГОСТ 12423-66. На отрезках труб определяют минимальное значение среднего наружного диаметра (D н min), максимальную (S max), минимальную (S m in) толщину стенки по п. 4.4. Среднюю толщину стенки (S ср), см, вычисляют по формуле

Площадь поперечного сечения патрубков (F п), см 2 , вычисляют с погрешностью до 0,001 см 2 по формуле

![]()

Перед испытанием на отрезок трубы наносят метки на расстоянии (50±2) мм, на равном расстоянии от его концов, ограничивающие расчетную длину образца (l 0) при измерении удлинения. Удлинение образца допускается определять по изменению расстояния между зажимами. В качестве эквивалентной длины (l экв) при расчете относительного удлинения при разрыве принимается для образца типа 1 - 33 мм, для образца типа 2 - 60 мм, для образца в виде отрезка трубы - 50 мм. На образцах-лопатках ширину и толщину рабочей части измеряют не менее чем в трех поперечных сечениях с погрешностью по ширине не более 0,05 мм, по толщине - как указано в п. 4.4.2.3. Площадь каждого поперечного сечения вычисляют с точностью до 0,001 см 2 . За результат измерения принимают наименьшее значение. Образцы труб из полиэтилена низкого давления испытывают при скорости раздвижения зажимов испытательной машины (50±5) мм/мин при толщине стенок до 10 мм включительно и (25±2) мм/мин при толщине стенок более 10 мм. Образцы труб из полиэтилена высокого давления испытывают при скорости раздвижения зажимов испытательной машины (100±10) мм/мин. За результат испытания принимают минимальное значение. 4.6. Определение стойкости при постоянном внутреннем давлении проводят по ГОСТ 24157-80 на трех образцах. Для вычисления испытательного давления средний наружный диаметр определяют, как указано в п. 4.4.2.2, а толщину стенки образцов выбирают минимальную из значений толщины, измеренных в соответствии с п. 4.4.2.3 по обоим торцам. Расчет испытательного давления проводят с точностью 0,01 МПа. Уровень начального напряжения и температура испытаний указаны в табл. 7. При испытании нескольких образцов от одного источника давления контрольное время испытания корректируют, как указано в приложении 6. (Измененная редакция, Изм. № 2). 4.7. Определение изменения длины труб после прогрева - по ГОСТ 27078-86. (Измененная редакция, Изм. № 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка должна быть нанесена на поверхности трубы нагретым металлическим штампом с интервалом не более 4 м. Маркировка должна включать товарный знак предприятия, условное обозначение трубы без слова "труба", месяц, год изготовления и номер линии в случае формирования партий с двух технологических линий. В маркировку допускается включать номер партии, линии, смены, код аппаратчика. Допускается по согласованию с потребителем трубы диаметром 10 и 12 мм выпускать без маркировки. (Измененная редакция, Изм. № 2). 5.2. Трубы, выпускаемые в прямых отрезках, должны быть связаны в пакеты массой до 1 т. Из пакетов допускается формировать блок-пакеты массой до 5 т. Трубы диаметром 315 мм и более допускается не связывать в пакеты. Внутренний диаметр бухты должен быть не менее 20 наружных диаметров трубы для труб типов Т и С, 25 наружных диаметров для труб типа СЛ и 30 наружных диаметров для труб типа Л. При использовании транспортных средств, которыми не предусмотрена перевозка пакетированных длинномерных грузов, допускается отгружать пробы, не связывая в пакеты. 5.3. Транспортную маркировку наносят на грузовые места в соответствии с требованиями ГОСТ 14192-77. 5.4. Бухты и пакеты скрепляют средствами по ГОСТ 21650-76 . Бухты труб диаметром до 32 мм включительно должны быть скреплены не менее чем в четырех местах, труб большего диаметра - не менее чем в шести местах. Концы труб должны быть притянуты к бухте. Допускается по согласованию с потребителем бухты труб диаметром до 32 мм включительно скреплять не менее чем в трех местах, труб большего диаметра - не менее чем в четырех местах липкой лентой по ГОСТ 20477-86 или другой липкой лентой, обеспечивающей скрепление, при ширине единичного крепления не менее 200 мм. Пакеты труб длиной до 6 м включительно должны быть скреплены не менее чем в двух местах, большей длины - не менее чем в трех местах, для районов Крайнего Севера и труднодоступных районов - не менее чем в четырех местах независимо от длины труб. 5.5. Трубы транспортируют транспортом любого вида в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. При железнодорожных перевозках трубы транспортируют в открытом подвижном составе, в том числе на специализированных платформах грузоотправителя. Трубы в бухтах и отрезках допускается транспортировать в крытых вагонах. При погрузочно-разгрузочных работах не допускается перемещение труб волоком. 5.6. Трубы хранят по ГОСТ 15150-69 , разд. 10 (условия хранения 5 (ОЖ4). Допускается хранение труб в условиях 8 (ОЖ3) не более двух лет. Трубы в бухтах хранят в горизонтальном и вертикальном положении. При хранении труб в штабелях высота штабеля труб типов Л и СЛ не должна превышать 2 м, труб типа С - 3 м и труб типа Т - 4 м. (Измененная редакция, Изм. № 3).6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при соблюдении условий хранения. 6.2. Гарантийный срок хранения - два года со дня изготовления.ПРИЛОЖЕНИЕ

1

Справочное

Рабочее давление при транспортировании воды в зависимости от температуры и срока службы

|

Срок службы, лет |

Температура, °С |

Рабочее давление, МПа |

|||||||

ПРИЛОЖЕНИЕ

2

Справочное

Теоретическая масса 1 м трубы из полиэтилена низкого давления

Таблица 1

|

Средний наружный диаметр, мм |

Средний наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, типа |

|||||||

Теоретическая масса 1 м труб из полиэтилена высокого давления

Таблица 2

|

Средний наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, типа |

Средний наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, типа |

||||||

ПРИЛОЖЕНИЕ

3

Обязательное

Предельное отклонение наружного диаметра труб из полиэтилена низкого и высокого давления

|

Средний наружный диаметр |

Средний наружный диаметр |

Средний наружный диаметр |

|||

|

Пред. откл. |

Пред. откл.. |

Пред. откл |

|||

Ориентировочная длина пробы для контроля

|

Наружный диаметр |

Длина пробы |

Наружный диаметр |

Длина пробы |

ПРИЛОЖЕНИЕ

5

Обязательное

ПОРЯДОК ОФОРМЛЕНИЯ И УТВЕРЖДЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ ВНЕШНЕГО ВИДА

1. Контрольный образец представляет собой отрезок трубы длиной не менее 300 мм с нанесенной на поверхность трубы маркировкой в соответствии с настоящим стандартом. Образец должен быть отрезан по возможности перпендикулярно оси трубы. 2. Контрольные образцы отбирают от партии труб, изготовленной в соответствии с технологическим регламентом и требованиями настоящего стандарта. 3. Контрольные образцы внешнего вида оформляют на трубы одного из диаметров от каждой группы труб по диаметрам: 10 - 25, 32 - 63, 75 - 160, 180 - 450, 500 и более. 4. Каждый контрольный образец должен снабжаться опломбированным ярлыком, в котором указывается: условное обозначение трубы; наименование завода-изготовителя; гриф утверждения контрольного образца главным инженером завода-изготовителя, подтвержденный круглой печатью с указанием даты утверждения; гриф согласования с базовой организацией по стандартизации, подтвержденный круглой печатью с указанием даты согласования. 5. Контрольные образцы утверждаются на срок до пересмотра настоящего стандарта. При внесении изменений в п. 2.2 настоящего стандарта образцы подлежат переутверждению. 6. Контрольные образцы должны храниться на заводе-изготовителе.ПРИЛОЖЕНИЕ

6

Обязательное

Порядок

корректировки контрольного времени испытания на стойкость при постоянном

внутреннем давлении образцов, нагружаемых от одного источника давления

Корректировка контрольного

времени испытания осуществляется следующим образом: 1. Для каждого из образцов,

нагружаемых от одного источника давления, вычисляют испытательное давление (Р 1) по ГОСТ 24157-80, разд.

3. Из полученных значений Р 1 выбирают максимальное

давление (Р max),

которым нагружают испытуемые образцы. 2. Контрольное время

испытания для каждого из образцов, нагружаемых от одного источника давления,

определяют по вычисленному с точностью до трех десятичных знаков отношению Р max /Р 1 и табл. 1 и 2 настоящего приложения.

Таблица 1

Контрольное время испытания образцов труб из полиэтилена низкого давления

|

Контрольное время испытания, ч, не менее, для начального напряжения в стенке трубы, МПа (кгс/см 2) |

|||

Таблица 2

Контрольное время испытания образцов труб из полиэтилена высокого давления

|

Отношение расчетных давлений испытаний |

Контрольное время испытания, ч, не менее, для начальных контрольных напряжений в стенке трубы, МПа (кгс/см 2) |

||

ПРИЛОЖЕНИЕ

7

Обязательное

ПОРЯДОК ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ НА ВЕРТИКАЛЬНО-ФРЕЗЕРНОМ СТАНКЕ

1. Ось образца должна быть параллельна образующей трубы. 2. Режимы резания указаны в таблице. 3. Не допускается использование охлаждающей жидкости на основе эмульсий масел и сжатого воздуха со следами масел. 4. Поверхность образцов должна быть без сколов, вздутий, трещин и других механических повреждений, определяемых визуально. При разногласиях обнаруженные дефекты от механической обработки устраняют при помощи мелкозернистого напильника или абразивов. Поверхность дополнительно зачищают наждачной бумагой. Окончательное зачищение должно производиться вдоль кромок образцов. 5. Допускается применение другого оборудования, инструментов и режимов механической обработки, обеспечивающих требуемое качество поверхности. (Введено дополнительно, Изм. № 3).ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР ИСПОЛНИТЕЛИ Г. И. Шапиро, И. В. Гвоздев, Л. К. Жарова, В. И. Свиридов, М. М. Айзенштейн, Н. Б. Афанасьева 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 10.09.83 № 4899 3. Периодичность проверки 5 лет 4. ВЗАМЕН ГОСТ 18599-73 5. Стандарт полностью соответствует международным стандартам ИСО 161/1-78, ИСО 3607-77, ИСО 2506-81, соответствует международному стандарту ИСО 3126-74 за исключением точности измерения толщины труб свыше 25 мм 6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, перечисления, приложения |

|

| ГОСТ 166-80 | |

| ГОСТ 6507-90 | |

| ГОСТ 7502-80 | |

| ГОСТ 11262-80 | |

| ГОСТ 11951-82 | |

| ГОСТ 12423-66 | |

| ГОСТ 14192-77 | |

| ГОСТ 15150-69 | |

| ГОСТ 16337-77 | |

| ГОСТ 16338-85 | |

| ГОСТ 21650-76 | |

| ГОСТ 20477-86 | |

| ГОСТ 24157-80 |

4.6, приложение 6 |

| ГОСТ 26277-84 | |

| ГОСТ 27078-86 |

| 1. Типы и размеры.. 1 2. Технические требования. 4 3. Правила приемки. 5 4. Методы испытаний. 6 5. Маркировка, упаковка, транспортирование и хранение. 8 6. Гарантии изготовителя. 9 Приложение 1 Рабочее давление при транспортировании воды в зависимости от температуры и срока службы.. 9 Приложение 2 Теоретическая масса 1 м трубы из полиэтилена низкого давления. 9 Теоретическая масса 1 м труб из полиэтилена высокого давления. 10 Приложение 3 Предельное отклонение наружного диаметра труб из полиэтилена низкого и высокого давления. 10 Приложение 4 Ориентировочная длина пробы для контроля. 10 Приложение 5 Порядок оформления и утверждения контрольных образцов внешнего вида. 11 Приложение 6 Порядок корректировки контрольного времени испытания на стойкость при постоянном внутреннем давлении образцов, нагружаемых от одного источника давления. 11 Приложение 7 Порядок изготовления образцов механической обработкой на вертикально-фрезерном станке. 12 |

Процесс производства, свойства и размеры полиэтиленовых труб (ПНД) регламентируются специальным документом: ГОСТ 18599-2001. Материал изготовления труб ПНД 110 – полиэтилен, относящийся к особому виду пластичных полимеров. Отличительная черта материала состоит в том, что для изготовления этого вида инструмента требуется пластик, полученный при обработке этилена именно под низким давлением. Для поддержания давления при производстве полиэтилена используются специальные камеры, способные создавать давление уровнем до 20 атмосфер. Для создания качественного материала для трубы ПНД технической по ГОСТ важна и температура, ее требуемый уровень – около 150 градусов по Цельсию.

Особенности трубы ПНД по ГОСТ

Труба ПНД ГОСТсогласно установленному законодательство м регламенту изготавливается по двум технологиям, описываемым в нормативном акте. Первая технология – это экструзия, вторая – литье в форму. В первом случае изделие выдавливается из экструдера, это позволяет получить трубчатую структуру готовой формы. Нагретый полимер выталкивается шнековым прессом. Во втором случае трубаформируется путем вращения литейной формы. Центробежная сила вынуждает вливаемый расплавленные полимер налипать на стенки емкости для литья. Эта технология дает возможность задавать более точные габариты для готового изделия, минимизируя также отклонения от овальной формы. Однако процесс экструзии с точки зрения производства труб ПНД 110 ГОСТ более простой, хоть он и не позволяет достигать высокой точности.

ГОСТ 18599-2001 освещает характеристики, которым должен соответствовать готовый продукт – труба ПНД техническая. К ним относятся:

- противостояние давлению изнутри на уровне до 50 атмосфер максимум;

- поддержание инертности относительно контакта с водой, это качество сохранит чистоту жидкости при ее транспортировке по трубам;

- стойкость к высоким температурам, при нагревании изделие может прибавить до 3% своих габаритов, но не более, это максимальное допустимое значение для качественного инструмента;

- общий вес трубы не должен превышать 900 кг на кубический метр.

Применение трубы ПНД по ГОСТ

Основные области применения трубы ПНД технической по ГОСТтакже регламентируются законодательство м:

- строительство водопровода (транспортировка питьевой воды);

- возведение технического трубопровода (холодная вода);

- транспортировка жидкостей любого назначения с температурой от 0 до 40 градусов по Цельсию, инертных к полиэтилену;

- транспортировка газообразных сред любого назначения в том же температурном диапазоне также с учетом инертности относительно полиэтилена.

В названных областях средний срок службы определяется 50-60 годами. Не рекомендуется применять такой вид инструмента в качестве коробов, например, для электросети. Не следует использовать их и для транспортировки горючих газов при прокладке трубопроводов для этой цели.

Параметры труб ПНД 110 также определяются ГОСТом. Закон указывает допустимую толщину стенки трубы и ее диаметр. Толщина стенки варьируется от 2 мм до 7 см в зависимости от назначения и соотносится с диаметром. По диаметру закон выделяет 34 разновидности, каждая из которых может производиться с разной толщиной стенки. Ассортимент инструмента также регулируется категорией прочности, трубы ПНД технические ГОСТ разделяются на три группы относительно сопротивляемости внутреннему давлению. В первую группу входят трубы, способные выдерживать давление до 3,2 МПа, во вторую – те, что способны выдержать до 10 МПа. К третьей группе относится сверхпрочный инструмент. Толщина стенки для предельных нагрузок может достигать порядка 7 см, а линейка диаметра может быть разной, в пределах от 32 мм до 1 метра.

Транспортировка и хранение

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Трубы напорные из полиэтилена

Технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

3 В настоящем стандарте учтены требования международного стандарта ИСО 4427-96 «Трубы полиэтиленовые для водоснабжения. Технические условия» в части таблиц 3-8, пунктов 4.1, 4.2 (первый абзац), 6.2

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 23 марта 2002 г. № 112-ст межгосударственный стандарт введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

|

1 Область применения2 3 Определения3 4 Основные параметры и размеры4 5 Технические требования6 6 Требования безопасности8 7 Правила приемки8 8 Методы испытаний9 9 Транспортирование и хранение10 10 Гарантии изготовителя11 Приложение Б Расчетная масса 1 м труб11 Приложение В Коды ОКП12 Приложение Г Свойства материала труб и полос14 Приложение Д Соответствие обозначения марок полиэтилена, применяемого для изготовления труб, по нормативным документам наименованию полиэтилена по настоящему стандарту15 Приложение Е Порядок оформления и утверждения контрольных образцов внешнего вида15 Приложение Ж Библиография15 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ НАПОРНЫЕ ИЗ ПОЛИЭТИЛЕНА

Технические условия

Polyethylene pressure pipes. Specifications

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на напорные трубы из полиэтилена, предназначенные для трубопроводов, транспортирующих воду, в том числе для хозяйственно-питьевого водоснабжения, при температуре от 0 до 40 ??С, а также другие жидкие и газообразные вещества (приложение А).

Стандарт не распространяется на трубы для проведения электромонтажных работ и транспортирования горючих газов, предназначенных в качестве сырья и топлива для промышленного и коммунально-бытового использования.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья и имущества населения, охраны окружающей среды, изложены в 5.1 и 5.2, таблица 5.

Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

(ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

Рулетки измерительные металлические. Технические условия

ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел

Пластмассы. Метод испытания на растяжение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

Пластмассы. Условия кондиционирования и испытания образцов (проб)

Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для разных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22235-76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении

Пластмассы. Общие требования к изготовлению образцов способом механической обработки

Полиолефины. Метод определения сажи

Полиэтилен. Метод определения содержания летучих веществ

ГОСТ 26653-90 Подготовка генеральных грузов к транспортированию. Общие требования

Трубы из термопластов. Методы определения изменения длины труб после прогрева

ГОСТ 29325-92 (ИСО 3126-74) Трубы из пластмасс. Определение размеров

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

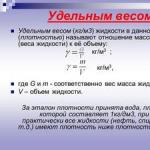

3.1 средний наружный диаметр dср (мм): Частное от деления измеренного значения наружного периметра трубы на значение?? = 3,142, округленное в большую сторону до 0,1 мм.

3.2 номинальный наружный диаметр d (мм): Условное обозначение размера, соответствующее минимальному среднему наружному диаметру.

3.3 номинальная толщина стенки е (мм): Условное обозначение размера, соответствующее минимальной допустимой толщине стенки трубы, рассчитываемой по следующей формуле и округляемой в большую сторону до 0,1 мм:

где d - номинальный наружный диаметр трубы, мм;

S - серия трубы.

3.4 серия труб S: Нормированное значение, определяемое по формуле:

где?? - допускаемое напряжение в стенке трубы, равное MRS/C, МПа:

MRS - минимальная длительная прочность, МПа,

С - коэффициент запаса прочности, равный 1,25 для воды;

МОР - максимальное рабочее давление, МПа.

3.5 минимальная длительная прочность MRS (МПа): Напряжение, определяющее свойства материала, применяемого для изготовления труб, полученное путем экстраполяции на срок службы 50 лет при температуре 20 ??С данных испытаний труб на стойкость к внутреннему гидростатическому давлению с нижним доверительным интервалом 97,5 % и округленное до ближайшего нижнего значения ряда R10 по ГОСТ 8032.

3.6 коэффициент запаса прочности С: Коэффициент, равный для водопроводных труб 1,25.

3.7 стандартное размерное отношение SDR: Отношение номинального наружного диаметра трубы d к номинальной толщине стенки е. Соотношение между SDR и S определяют по следующей формуле:

SDR = 2S + 1,(3)

где S - серия трубы.

3.8 коэффициент снижения давления Q Коэффициент снижения максимального рабочего давления МОР в зависимости от температуры транспортируемой воды, выбираемый в соответствии с приложением А.

3.9 максимальное рабочее давление МОР (МПа): Максимальное давление воды в трубопроводе, рассчитываемое по формуле:

где MRS - минимальная длительная прочность, МПа;

С - коэффициент запаса прочности;

SDR - стандартное размерное отношение;

Сt - коэффициент снижения давления в зависимости от температуры.

4 Основные параметры и размеры

4.1 Размеры труб в зависимости от полиэтилена, применяемого для изготовления труб, указаны в таблицах 1-4.

4.2 Трубы изготовляют в прямых отрезках, бухтах и на катушках, а трубы диаметром 180 мм и более - только в прямых отрезках. Длина труб в прямых отрезках должна быть от 5 до 24 м кратностью 0,25 м, предельное отклонение длины от номинальной - плюс 1 %. Допускается в партии труб в отрезках наличие труб длиной менее 5 м, но не менее 3 м в количестве до 5 % от общей длины.

Таблица 1 - Размеры труб из полиэтилена ПЭ 32

В миллиметрах

|

Средний наружный диаметр |

||||||||||

|

Толщина стенки |

||||||||||

|

пред. откл. |

пред. откл. |

пред. откл. |

пред. откл. |

пред. откл. |

||||||

Таблица 2 - Размеры и максимальные рабочие давления труб из полиэтилена ПЭ 63

В миллиметрах

|

Средний наружный диаметр |

Овальность после экструзии, не более |

|||||||||

|

Максимальное рабочее давление воды при 20 ??С, МПа |

||||||||||

|

Толщина стенки |

||||||||||

|

пред. откл. |

пред. откл. |

пред. откл. |

пред. откл. |

пред. откл. |

||||||

|

* Трубы относят к соответствующему размерному ряду SDR (S) условно, т.к. минимальная толщина стенки труб 2,0 мм установлена, исходя из условий сварки труб. |

Способы

соединения

Обязательно обустройство защитного песчаного основания и защитного слоя песка. При невозможности соблюдения данных условий, а также для бестраншейных технологий строительства и реконструкции напорных систем рекомендуется применять защищенные многослойные трубы МУЛЬТИПАЙП и ПРОТЕКТ .

Сварка встык (ГОСТ Р 55276)

Шаг 1 /6

Площадка расчищается от мусора и защищается от осадков (устанавливается палатка).

Концы труб, устанавливаемые в центратор, очищаются от грязи, трубы выставляются по оси и закрепляются в сварочном аппарате.

В аппарат устанавливается торцеватель, соприкасающиеся поверхности труб обрабатываются, торцеватель убирается и производится регулировка смещения кромок труб (норма - меньше 10% толщины стенки).

Устанавливается нагреватель, трубы сводятся и оплавляются, нагреватель удаляется.

Торцы труб сводятся и выдерживаются под давлением до охлаждения.

Сварка завершена.

Сварка деталями с закладными нагревателями

Шаг 1 /8

Подготовка к монтажу. Площадка освобождается от мусора и защищается от осадков (устанавливается палатка). Трубы отрезаются под прямым углом.

Трубы устанавливаются встык. Трубы фиксируются с помощью позиционера или подручных средств. Ставится метка.

С помощью зачистного инструмента с трубы удаляется оксидный слой, соприкасающиеся поверхности трубы и соединительной детали (фитинга) обезжириваются.

Метка возобновляется

Трубы устанавливаются внутрь детали (фитинга) по меткам. Соединение фиксируется с помощью позиционера или подручных средств. Подключается сварочный аппарат.

Параметры сварки вводятся в аппарат с помощью сканера штрих-кодов или вручную. Сварка происходит в автоматическом режиме.

Соединение выдерживается требуемое для охлаждения время.

Сварка завершена

Разборное фланцевое соединение

Шаг 1 /3

Соединение собирается, при этом между сопрягаемыми поверхностями устанавливается прокладка.