Ленточный станок по обработке кромки стекла. Ленточный станок для обработки стекла - описание, принцип работы

Любой строительный материал поступает в продажу в стандартном виде, так что для подгонки его под нужные параметры приходится использовать специальное оборудование. Только если человек оформляет индивидуальный заказ, он может получить сразу готовое к использованию изделие.

Станок для обработки стекла поможет правильно подготовить материал к использованию. С его помощью можно разрезать цельный лист, сделать острые края безопасными, осуществить декоративное воздействие. Тип обработки зависит от разновидности оборудования. Также в одной группе встречаются станки разного способа воздействия.

Применимость конкретной модели будет зависеть от ситуации. Одни приборы хорошо подойдут для мелкосерийного обслуживания, другие же рентабельно использовать только на крупных партиях. Обо всем этом можно узнать из технических характеристик.

Типы станков

Каждое производство опирается на различные типы обрабатывающих машин, которые позволяют проводить определенные операции с гораздо большей эффективностью, чем при ручном труде. Автоматизация приносит огромную пользу и сводит количество брака к минимуму. Существующие типы станков можно охарактеризовать следующим образом:

1. Станок для обработки кромки стекла. Позволяет закруглять острые края, чтобы они не могли нанести травму работающим с ними людям. Стекла часто используются в школах в качестве аксессуара, который кладут на учительский стол. Поэтому нужно думать о безопасности детей. Действует агрегат при помощи большого количества шлифовальных элементов, которые снимают острый слой и оставляют лишь гладкие края. Благодаря высокоточным датчикам позиционирования не остается пропущенным ни один участок. В свою очередь станки данной категории бывают:

- . станок для прямолинейной обработки кромки стекла, который служит для создания идеально ровного края, без каких-либо скосов;

- . станки для криволинейной обработки стекла, с помощью которого можно достигать любой желаемой формы по краям, отличной от ровной линии.

2. Станок для сверления отверстий в стекле. Он позволяет аккуратно проделать технологический отверстия любого нужного диаметра. При этом аппарат устроен так, что во время работы риск раскалывания стекла будет минимальным.

3. Пескоструйные станки для обработки стекла. Они служат для декоративного воздействия на материал, чтобы на нем остался уникальный узор. Песок под высоким давлением нарушает прозрачность материала, в результате чего на поверхности остаются матовые узоры или рисунки. Таким методом можно украшать стекла, предназначенные для межкомнатных дверей или вставки в мебельные дверцы.

4. Фацетный станок для обработки материала также используется для декоративных операций. Он позволяет срезать края с лицевой стороны под различным углом, в результате чего стекло приобретает очень красивый внешний вид. Особенно привлекательно такой вид обработки будет смотреться с зеркалами, поэтому чаще всего прибегают именно к такой услуге.

5. Станок для резки и обработки стекла по чертежу. Благодаря такой технике можно легко раскроить лист на нужные части с минимальными потерями материала. Для этого придется вначале грамотно все просчитать, так как раскрой является не такой простой задачей, как кажется на первый взгляд.

6. Станок для гравировки на стекле позволяет оставить отметину с необходимым логотипом компании или инициалами владельца изделия.

Здесь перечислены шесть основных видов приборов, которые используются в специализированных мастерских. Для домашнего применения чаще всего в дело идут ручные стеклорезы и шлифовальная бумага.

Обработка стекла своими руками

Если требуется подвергнуть воздействию небольшое количество деталей, то нет смысла идти в мастерскую, так как операция окажется слишком затратной. Гораздо проще будет завершить операцию самостоятельно и сэкономить деньги. Станок для обработки стекла своими руками не обязательно покупать. Его можно соорудить из обычных инструментов.

Отверстия можно проделать при помощи дрели с регулировкой скоростей вращения. Главное, чтобы не было встроенного перфоратора, так как любые вибрации приведут к разрушению стекла. Также на стекле нужно будет использовать специальное масло для охлаждения, так как в процессе вращения оно будет сильно нагреваться и может лопнуть.

Еще одним вариантом будет покупка б/у станка для обработки стекла. Такое оборудование обойдется значительно дешевле новой техники, а по функциональным особенностям не уступит ей. При выборе стоит предварительно проверить, все ли функции работают, чтобы не покупать «кота в мешке». Найти подходящее предложение можно на сайте объявлений в своем городе. Никаких проблем с покупкой агрегатов на сегодня нет.

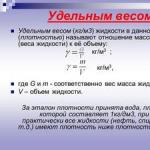

Принцип работы ленточного станка

Ленточный станок для обработки стекла является одним из наиболее распространенных видов техники. В любой мастерской имеется подобный агрегат.

Он работает по схеме:

- 1. После резки стекла остаются острые кромки, которые нужно загладить. Для этого используется специальная абразивная лента.

- 2. Стекло движется по конвейеру и одновременно проходит через контакт с лентой. Она оказывает намного меньшее давление, чем шлифовальные диски, поэтому сколы и другие деформации будут невозможны. Биение ленты отсутствует в принципе благодаря конструкции станка.

- 3. Работать с аппаратом очень легко, так как все операции проходят автоматически. Нужно лишь подавать стекло на обработку и забирать его после процедуры.

Для качественной обработки нужна аккуратность, так как стекло является очень хрупким.

Станок для шлифовки стекла используется для обработки кромки после резки, так как ее поверхность становится неровной.

Для того чтобы качество изделия было на достойном уровне, необходимо проводить полировку его краев. Это придаст внешнему виду стекла завершённость и лаконичность.

Особенности работы станков для шлифовки стекла

Благодаря современным технологиям, воплощенным в этих аппаратах, они могут производить обработку кромки заготовки любой длины. При этом шлифовка производится двух разновидностей: трапециевидной или полукруглой. Это позволяет не только сделать внешний вид изделия более приятным, но и защитит от травм, так как необработанные края стекла очень острые.

Следует отметить, что шлифовка используется не на всех производствах. Чаще всего её используют при изготовлении мебели или предметов декора.

К примеру, производство стеклопакетов не требует зачистки кромки, так как они будут скрыты внутри конструкции. В данном случае обработка станет лишней тратой денег и сил.

Модели станков для шлифовки стекла могут иметь различную конфигурацию в зависимости от возлагаемых функций и возможностей. Более простые – шайбочные, они используют при работе специальные вращающиеся диски, которые проводят грубую зачистку поверхности.

После этого стекло обрабатывается с помощью струи воды с абразивным порошком или песком. Благодаря ним кромка становится гладкой и ровной. На финальном этапе проводится полировка, для которой используются специальные щетки или ультразвук.

Также есть модели, использующие для шлифовки абразивную ленту. Этот способ более аккуратный и позволяет равномерно обрабатывать даже неравномерно подаваемую заготовку. При этом стекло устанавливается на специальные резиновые опоры. Они препятствуют контакту заготовки с металлическими частями станка. Это позволяет избежать повреждения материала.

На производстве данное оборудование зачастую располагается возле порезочного стола или аппарата, чтобы сразу производить шлифовку заготовки. Для этого она закрепляется с помощью пневмоуправляемых ферм.

Если станок осуществляет одностороннюю шлифовку, то после первой обработки стекло необходимо перевернуть. Среди моделей есть и такие, которые производят одновременную зачистку сразу двух сторон кромки. Это ощутимо сокращает время работы, но и стоят такие аппараты на порядок дороже.

Российские станки для шлифовки стекла

В линии современного оборудования, обрабатывающего материалы для производства аквариумов, витрин, торговой и бытовой мебели, входят станки для шлифовки стекла.

В ходе технических разработок создаются новые модели универсальных, мобильных, эффективных, безопасных, экономичных в использовании на крупных, средних и малых промышленных объектах аппаратов для обработки кромок, устранения неровностей, острых граней стекла после операций резки.

Среди предлагаемых на российском рынке высокой производительностью отличаются станки:

- одношпиндельные для прямолинейной отделки;

- станки на 9 шпинделей прямолинейного типа;

- агрегаты на 12 и 11 шарикоподшипников;

- станки для криволинейной шлифовки;

- ленточное автоматизированное универсальное оборудование.

Качественная надежная оснастка дает возможность осуществлять шлифование прямолинейных и криволинейных кромок под углом от 45 до 90 градусов.

На крупных производствах целесообразно применять станки с автоматикой для двухсторонней отделки краев с целью выпуска больших партий изделий.

Станки для шлифовки стекла используются в производстве зеркальных изделий перед полировкой кромок до состояния гладкости, прозрачности, перламутрового блика.

Особенности устройства станков для шлифовки стекла

Основные инструменты шлифовального станка – абразивные круги имеют алмазное напыление, которое, соприкасаясь с острой поверхностью кромки, придает ей гладкое матовое состояние. Обработанная кромка отличается безопасностью, эстетичным внешним видом, защищенностью от трещин во время закалки стекла.

К наиболее простым в обслуживании и высокотехнологичным категориям обрабатывающего оборудования относятся ленточные станки для шлифовки стекла.

Такое оборудование шлифует поверхности всех типов стекла, фиксируясь на столах с поддувом и резиновыми опорами.

Шлифование кромки производится с помощью абразивных лент, которые в отличие от дисков имеют неоспоримые достоинства:

- можно не опасаться ошибок при неравномерной подаче стекла;

- эластичность ленты исключает возможность боя.

Ленточные станки имеют два режима работы, отличающихся скоростными показателями.

С целью повысить результативность процессов шлифовки краев настраивают нужную скорость движений абразивной ленты на определенной стадии обрабатывающих операций.

Ленточное станки для шлифовки стекла

Ленточное шлифовальное оснащение работает в три этапа:

- На первом вставляют ленты с грубыми абразивами, добавляют большое количество рабочей жидкости и устанавливают максимальный режим скорости – 20 метров в секунду.

- Скорость понижают вполовину, вносят ленту с более мелким абразивом.

- Возвращают исходный режим первого этапа за исключением ленты.

Обрабатываемое стекло фиксируется на ленточном станке с помощью специальных опор, изготовленных из прочного каучука.

Опоры могут быть представлены резиновыми роликами или иметь шаровидную форму. Эти приспособления обеспечивают защиту стекла от трещин и царапин, получаемых посредством взаимодействия с металлическими деталями оборудования.

Монтирование ленточного станка на стол с поддувом воздуха дает легкость скольжения обрабатываемого материала на воздушной подушке рабочего стола.

Станки для шлифовки кромки стекла

Для чего необходима шлифовка кромки стеклянных изделий?

При резке стекла, как правило, образуется кромка с острыми гранями. Чтобы снизить опасность получения травмы при работе со стеклом (например, при монтаже стеклянных конструкций), эту кромку необходимо подвергать обработке – шлифовке. Для этого используется специальное оборудование – станки для шлифовки кромки стекла.

Шлифовка кромки необходима не только для снижения опасности получения травмы при работе с изделием.

Обработанная шлифовальным станком кромка выглядит эстетично и придает изделию завершенный вид. Кроме того, такая обработка повышает долговечность изделий из стекла, так как устраняет микротрещины, которые появляются на кромке при резке.

Специальные станки используются для обработки прямолинейной и криволинейной кромки стеклянных изделий.

Производители предлагают как отдельные станки для шлифовки криволинейной или прямолинейной кромки, так и универсальные, позволяющие производить обработку заготовок с любой кромкой.

Шлифовка кромки производится в несколько этапов – сначала станок притупляет острые грани и зачищает кромку, затем производит грубую шлифовку по заданной геометрии, после чего завершает обработку полировкой кромки для придания ей ровности.

В результате обработки кромке стекла может придаваться полукруглая форма или трапециевидная (скошенная).

Чтобы произвести художественную обработку кромки изделий и создать красивые фигурные скосы, применяются специальные фацетные станки. Такая обработка используется в производстве мебели, декоративных интерьерных изделий и зеркал.

Каждый станок для шлифовки кромки стекла имеет собственные характеристики, включающие максимальную длину кромки, подлежащей шлифовке, максимальную ширину и толщину стеклянной заготовки, и другие параметры.

Эти характеристики необходимо учитывать при работе со стеклянными заготовками – например, не производить обработку заготовок, превышающих максимально допустимую толщину или ширину.

Преимущества современных станков для шлифовки кромки стекла

Современные станки оснащаются программным управлением, позволяющим сократить время обработки и повысить ее качество.

Оператор станка задает необходимые параметры шлифовки, по которым станок может в автоматическом режиме обработать большое количество стеклянных заготовок.

В задачи оператора входит правильно выставить параметры и следить за работой станка, обеспечивая своевременную подачу заготовок для обработки.

Использование станков с ЧПУ позволяет сократить не только время обработки стекла, но и трудозатраты оператора, а также повысить качество обработки.

Современные станки имеют высокую производительность и высокие качественные характеристики – они позволяют производить точную обработку больших объемов стеклянных заготовок различного вида в короткое время.

На отечественном рынке представлены станки как российских производителей, так и зарубежных – при этом качественное современное оборудование российского производства ничем не уступает аналогам из Европы или Кореи, Японии при более низкой цене, а производители предлагают покупателям помощь в запуске станка, обучении персонала, а также тестирование, гарантийный и послегарантийный сервис.

Многие российские производители станков используют зарубежные комплектующие – моторы, компрессоры, инструменты – высокого качества от проверенных, надежных изготовителей.

Станки для шлифовки стекла на выставке

Конструкция станков и специального оборудования для шлифовки стекла постоянно усовершенствуется. Отличным местом для представления новых моделей станков для шлифовки стекла является специализированная выставка «Мир стекла» .

Выставка «Мир стекла» - это главное событие отрасли, освещающее новые технологии и оборудование.

Важным аспектом работы станков для шлифовки стекла является безопасность оператора. Для её обеспечения в конструкции предусмотрена специальная защита, которая позволяет избежать попадания на сотрудников стеклянных брызг.

Учитывая то, что работа со стеклом сама по себе достаточно травматична, производители оборудования стремятся максимально снизить контакт специалистов с материалом.

Для шлифовальных аппаратов это также актуально, так как заготовка, которая подается на обработку, имеет острую режущую кромку.

Для того, чтобы сделать её поверхность гладкой и ровной, и используются станки для шлифовки стекла.

Более подробную информацию о специфике работы этого оборудования и его комплектации можно узнать, посетив выставку «Мир стекла» в ЦВК «Экспоцентр». На этой площадке свои стенды организуют как отечественные, так и зарубежные производители.

Ленточный станок для шлифовки и полировки кромки стекла

Ленточный шлифовальный станок удобен в обращении и содержит все необходимое для обработки стекла.

Новейшие конструкции и технические решения позволяют быстро и легко получить превосходное качество кромки! Тщательно продуманная конструкция оборудования обеспечивает комфортную работу со стеклом.

Удобное управление ленточного станка позволяет обрабатывать кромку под любыми углами в диапазоне от 5° до 90°.

Технические характеристики

толщина обрабатываемого стекла.........2-20мм

инструмент..............абразивная лента 1800х100

скорость ленты.........................................10м/с

замкнутая система подачи воды

габаритные размеры станка.........1,40х1,0х1,2м

размеры обрабатываемого стекла......1,5х1,5 м

(C дополнительными столами................1,5х3,0 м)

потребляемая мощность.........................2,5кВт

напряжение..........................................220-380В

масса станка.............................................150кг

угол обработки края......................от 5° до 90°

(плавно регулируемый с возможностью промежуточной фиксации)

Обрабатывающим инструментом является стандартная абразивная лента. Благодаря применению оригинальной конструкции лентопротяжного механизма удалось обеспечить надежность работы и простоту регулировки станка, снизить его габариты и массу по сравнению с аналогами, сохранив отличное качество обработки.

Ленточный шлифовальный станок для обработки кромки стекла "КС-1"

Назначение:

Обработка прямолинейной и (опционально) криволинейной кромки листового стекла. Идеальный выбор для малых и средних предприятий, работающих в сфере производства стекольной продукции, зеркал, мебели, дверей с остеклением и другой продукции содержащей различные стеклянные элементы.

Отличительные особенности ленточного шлифовального станка "КС-1":

Удобная, продуманная до мелочей конструкция.

Конструкция станка разработана с учетом всех важнейших требований к данному типу оборудования и направлена на максимально комфортную работу и отличный результат.

Прочная сварная опорная рама.

Обладает повышенной жесткостью и устойчивостью в сочетании с небольшой массой станка. Исключаются излишние вибрации, мешающие работе.

Высокая универсальность станка, расширенная сфера применения.

Оператор, путем несложных регулировок (при наличии соответствующих опций) может быстро перенастроить станок на шлифовку криволинейной кромки, или на полировку (в том числе и криволинейной кромки).

Регулировка угла обработки в широком диапазоне: от 3° до 90°

Плавная регулировка угла наклона ленты с возможностью фиксации в любом положении.

Градусная шкала для идеальной точности обработки!

Надежные резиновые ролики для перемещения стекла.

Позволяют без усилий, четко менять положение даже очень тяжелой заготовки. Исключают появление мелких царапин, возможных при использовании стола на воздушной подушке.

Податливая лента, исключающая сколы кромки стекла.

В отличие от дисковых станков, ленточная конструкция обеспечивает более надежную, щадящую и безопасную обработку кромки стекла.

Замкнутая система подачи охлаждающей и очищающей жидкости.

Только жидкость способна эффективно улавливать стеклянную пыль. Использование воды - единственный гарантированно безопасный метод удаления отходов работы со стеклом. Вода, подаваемая на заготовку, увеличивает срок службы ленты и повышает скорость обработки. Замкнутость системы позволяет обеспечить высокую независимость от стабильности водоснабжения. Водяной насос надежен и имеет регулируемую мощность подачи воды.

Нержавеющие долговечные резервуары для воды.

Резервуары и поддон изготовлены либо из материалов не подверженных коррозии (оцинкованный металл), либо покрыты специальными лакокрасочными материалами, защищающими от возникновения ржавчины.

Продуманная форма поддона, препятствующая загрязнению.

Геометрический выверенная форма поддона не позволяет воде и пыли застаиваться в нем и образовывать сложно вымываемый «стеклянный бетон»

Автоматическая система очистки поддона.

Специальным дополнительным вентилем можно подать воду непосредственно в поддон, что существенно облегчит его чистку. Вода подается с обоих краев поддона и, захватывая всю осевшую пыль, стекает в резервуар. (Опция)

Регулируемые ножки станка.

Позволяют легко выровнять рабочую поверхность в независимости от состояния пола на котором стоит станок.

Мягкие опоры на столе для стекла.

Позволяют оператору в любой момент поставить стекло на торец, чтобы осмотреть обрабатываемую кромку, не рискуя при этом повредить стекло.

Повышенная эргономичность управления.

Все органы управления расположены с максимальным удобством и с учетом требований по безопасности работы. Кнопки включения и выключения находятся в непосредственной близости от оператора.

Возможность регулировки скорости вращения ленты.

Опционально устанавливается частотный преобразователь, с помощью которого можно повысить скорость вращения ленты с 1500 об/мин до 3000-4000 об/мин, что позволит существенно повысить производительность шлифовки и полировки.

Система реверсивного вращения ленты.

Толщина обрабатываемого стекла 2-25 мм

Размеры обрабатываемого стекла 1500 х 1500 мм

С дополнительными столами 1500 х 3000 мм

Скорость ленты 10-25 м/с (опция)

Угол обработки края 3°-90°

Габаритные размеры станка 1400 х 1000 х 1200 мм

Масса станка 150 – 170 кг

Напряжение 220-380 Вольт

Потребляемая мощность 2,5 кВт

Подача ленты реверсивная

Станок Шлифовальный Ленточный СШЛС 6.06

Станок Шлифовальный Ленточный для обработки

Цена: 95906

Описание

Ленточный шлифовальный станок СШЛС предназначен для применения на малых и средних предприятиях, работающих на рынке обработки стекла и производства мебели. Спроектирован с учетом их потребностей и возможности.

Модель 6.06 пользуется повышенным спросом, имеет два режима работы: сухой и мокрый. Эта модель стоит на потоке. Серийный вариант комплектуется столом СКВП-1 с воздушной подушкой. Станок СШЛС способен обрабатывать изделия прямолинейной и криволинейной формы, как с внешним, так и с внутренним радиусом.

Станок позволяет обрабатывать кромку стекла в форме "трапеция" и "карандаш". Встроенный пылесос эффективно удаляет продукты обработки. Система очистки воздуха состоит из трех контуров и позволяет получить чистый воздух (подтверждено гигиеническим сертификатом), который выводится непосредственно в рабочее помещение (нет необходимости во внешней вытяжке воздуха).

Система натяжения шлиф ленты имеет ручную и автоматическую подстройку, защиту от мощных динамических ударов при обрыве ленты, смену направления движения шлиф ленты. Станок комплектуется системой увлажнения ленты, упором для режима полирования и повышения производительности обдирки.

Технические характеристики

Производительность при толщине стекла 5 мм

Мин размер прямоугольной детали 100*100 мм

Макс размер прямоугольной детали 2000*1000 мм

Мин. размер круглой детали D 100 мм

Мин размер отверстия D 390 мм

Макс размер круглой детали D 1000 мм

Макс толщина детали 20 мм

Длина кольца шлифовальной ленты 1830 мм

Ширина шлифовальной ленты от 30 до 100 мм

Скорость движения шлифовальной ленты от 2 до 30 м/сек

Направление движения шлифовальной ленты реверсируемое

Угол обработки кромки 90°, +45°, -45°

Мощность двигателя привода 1500 Вт

Мощность пылесоса 1300 Вт

Мощность опрыскивателя 110Вт

Потребляемая мощность 2200Вт

Габаритные размеры станка 640х500х1600

Габаритные размеры со столом 1800х900х1600 мм

Вес со столом СКВП-1 130 кг

Электроподключение (заземление обязательно) 3х380V, 50 Гц

Станок для обработки кромки стекла СБ-021

Станок СБ-021 предназначен для прямолинейной обработки кромки стекла шлифовальным алмазным кругом. Профиль обрабатываемой кромки задается профилем круга в зависимости от того, какую форму необходимо получить: радиусную или трапецевидную. Подача стекла в зону обработки на данном станке производится оператором в ручную.

Станок имеет две обрабатывающие головки,что увеличивает скорость обработки заготовок из стекла толщиной более 6мм так как можно применять инструмент разной зернистости алмаза для предварительной и окончательной подготовки кромки под полировку, соответственно устанавливая более грубое зерно на первую обрабатывающую головку и более мелкое на вторую для подготовки под полирование.

Для получения полированной кромки после обработки шлифовальным кругом необходимо произвести замену обрабатывающих кругов полировальными на вулканитовой основе. Стекло толщиной менее 6 мм можно обрабатывать установив на обрабатывающие головки: шлифовальный круг на круг на вторую соответственно для получения законченной обработки.

Качество обработки кромки на данном оборудовании непосредственно зависит от навыков работы оператора.

Для более качественной обработки прямолинейной кромки необходимо произвести регулируемую подачу в зону обработки стекла на модели СБ-022 для этого предусмотрен ленточный транспортный механизм.

Техническая характеристика СБ-021

Подача стекла Ручная

Охлаждение инструмента водяное

Толщина обрабатываемого стекла(мм) 3-12

Размер обрабатываемого стекла(мм) max 2500х2500

min 200х200

Работающих шпинделей 2

Диаметр обрабатывающего круга (мм) 175

Посадочный диаметр обрабатывающего круга (мм) 63.4

Габаритные размеры станка (мм) 3000х950х1700

Потребляемая мощность, (кВт) 5.0

Номинальное напряжение (В) 380/220

Масса (кг) 150

Черновая обработка края

Чтобы обработать края куска стекла, используйте зазубренную часть захвата плоскогубцев. Прижав захват к краям стекла, двигайте плоскогубцами вверх и вниз, удаляя острые выступы.

Опиловка и шлифовка

Прежде чем накладывать медную ленту, сточите острые грани карборундовым камнем. Зеркальное стекло можно обработать с помощью наждачной бумаги, обернутой вокруг прямоугольного деревянного бруска. Это наиболее щадящий способ. Применяя его, вы уменьшите вероятность повреждения зеркального покрытия стекла и получите поверхность, к которой хорошо прилегает медная фольга. Куски стекла после обработки необходимо сполоснуть и высушить.

Электрические шлифовальные машины значительно дороже, чем карборундовые камни. Они используются не только для сглаживания краев стекла, но и для изменения его формы. Новичку может показаться, что легче воспользоваться шлифовальной машиной вместо того, чтобы научиться точно резать стекло по линии рисунка. Шлифовальная машина очень полезная вещь, но ею надо пользоваться как вспомогательным, а не основным инструментом.

Окантовка медной лентой

Снимите защитное покрытие с самоклеющиеся медной ленты. Окантуйте ею стекло, прижимая ленту пальцами, чтобы с обеих сторон стекла лента загибалась одинаково. Еще раз прижав пальцами ленту по краю и боковым поверхностям стекла, пригладьте ее клином.

ПЕСКОСТРУЙНАЯ ОБРАБОТКА СТЕКЛА

стекла - одно из популярных и востребованных направлений в архитектурно-дизайнерской отрасли. Оригинальные и эксклюзивные декоративно обработанные стекла и зеркала украшают интерьеры квартир и , общественные помещения: рестораны, бизнес-центры, салоны красоты, фитнес-центры и др., придавая помещениям неповторимый оригинальный стиль и дополнительный уют.

Рисунки на зеркалах шкафов-купе, выполненые пескоструйной обработкой помогут создать интерьер в любом стиле, сделают вашу мебель неповторимой со своим уникальным стилем.

Обработка зеркал и стекла.

Компания ООО "СТЭРУС" предлагает вам следующие услуги по обработке зеркал и стекла: - пескоструйная обработка; - фацетная обработка; - снятие фаски; - шлифовка; - полировка; - сверление отверстий; - скругление углов. Фацет – это обработки кромки (фаски) по лицевой стороне стекла путем среза его под углом от 0 до 45 градусов. Возможная ширина фацета до 50 мм.

Компания ООО "СТЭРУС" предлагает вам следующие услуги по обработке зеркал и стекла: - пескоструйная обработка; - фацетная обработка; - снятие фаски; - шлифовка; - полировка; - сверление отверстий; - скругление углов. Фацет – это обработки кромки (фаски) по лицевой стороне стекла путем среза его под углом от 0 до 45 градусов. Возможная ширина фацета до 50 мм.

Фацет – скошенная бокова грань на элементе стекла, зеркала и т.д. Огранка зеркал фацетом по периметру предаст вашему интерьеру торжественность, поскольку отражение и преломление света фацетом при определенных углах зрения создает блеск. Луч солнца, проходя сквозь скошенную кромку стекла, преломляется, образуя радугу и оживляя предметы. Полированная кромка (еврокромка) – вид обработки кромки, оптически прозрачная с торца и имеющая трапециевидную форму.

Это аккуратный вид и безопасность в обращении со стеклом. Сверление отверстий различного диаметра в зеркале, стекле и триплексе. Толщина изделия, в котором просверливается отверстие, может составлять от 3 до 50 мм, а диаметр отверстия - от 4 до 60 мм. Также осуществляем зенковку отверстий (обработка отверстий с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий) под закалку, под крепеж. Мы предлагаем своим клиентам дополнительные услуги: -УФ-склейка; -Закаленное стекло. Ультрафиолетовая склейка - это современная технология склеивания светопрозрачных конструкций из листового стекла.

Специальный клей под воздействием ультрафиолетовых лучей полимеризуется, образуя наипрочнейшее соединение "стекло-стекло" или "стекло-металл". Важным свойством ультрафиолетовых клеев для стекла является капиллярность, или другими словами данный клей обладает особенностью проникать в небольшие зазоры, находящиеся между склеиваемыми поверхностями. Такое свойство ультрафиолетовых клеев создает во время нанесения удобную аппликацию, он отлично заполняет все щели уже готовой конструкции.

Преимущества ультрафиолетовой склейки: склеенные соединения обладают высокой прочностью;

в месте, где произошла ультрафиолетовая склейка стекла, сохраняется эффект прозрачности; оперативное выполнение; широкий спектр использования. https://

Область применения: Применение данной технологии позволяет изготавливать изделия из стекла, используемые при производстве мебели, элементов интерьера, торгово-выставочного оборудования, отвечающие современным стандартам качества и прочности. Данная технология позволяет дизайнеру более широко использовать стекло для оформления современных интерьеров (например, в стиле "high tech").

При помощи ультрафиолетовой склейки мы можем изготавливать: - стеклянные столы; - стеклянные витрины;

- стеклянные стойки под CD; - стеклянные подставки под телевизоры;

- любую стеклянную мебель.

Закаленное стекло – это стекло, которое подверглось специальной температурной обработке. Особенностями такого стекла является то, что оно более устойчиво к ударам и перепадам температуры. В случае механического разрушения стекло разрушается не на крупные и острые куски, а на безопасные осколки с тупыми краями размером от 5 мм до 20 мм. Закаливают стекло путем нагревания до высокой температуры с последующим резким охлаждением. Закалка стекла обеспечивает безопасность находящихся рядом со стеклом людей и увеличивает прочность стекла. Прочность закаленного стекла на изгиб и на удар в 5-7 раз больше прочности обычного стекла.

Область применения закаленного стекла: Закаленное стекло применяют в тех случаях, когда требуется повышенная механическая прочность, относительно высокая термостойкость и безопасность в случае разрушения. Благодаря этим качествам закаленное стекло активно используется в архитектуре и элементах интерьера. Закаленное стекло прекрасно подходит для изготовления стеклянных лестничных пролетов, дверей, перегородок, ограждений; остекления детских учреждений, парников. Закаленное стекло возможно дополнительно декорировать матовыми рисунками, покраской (стемалит), нанесением ультрафиолетовой печати, что предоставляет практически неограниченные возможности для использования закаленного стекла в любом интерьере.

https://

История возникновения стекла.

Естественным образом произведённое стекло, в особенности вулканическое стекло (обсидиан) использовалось ещё в каменном веке для обработки режущих инструментов. Так как такое стекло было редким, оно стало частым торговым товаром. Археологические источники свидетельствуют, что искусственное стекло впервые было произведено на сирийском побережье, в Месопотамии или в древнем Египте. Большая часть древнейших изделий из стекла была найдена в Египте, благодаря благоприятным для сохранения стекла климатическим условиям, но возможно, что некоторые из этих изделий были ввезены в Египет. Древнейшие стеклянные объекты датируются третьим тысячелетием до н. э. Это стеклянные шарики, которые могли случайно получиться в процессе изготовления металла или керамики.

В позднем Бронзовом веке в Египте и в Передней Азии (например, Мегиддо) технология изготовления стекла сделала резкий скачок. Археологические находки этого периода включают слитки из цветного стекла и сосуды, иногда с инкрустацией из полудрагоценных камней. Для изготовления египетского и сирийского стекла использовалась сода, которая легко получается из углей многих видов , в особенности растений-галофилов, произрастающих на берегу моря.

Самые ранние сосуды производили, вращая пластичные стеклянные волокна вокруг формы из песка и глины, насаженной на металлический стержень. После этого, многократно нагревая стекло, добивались того, что оно сплавлялось в единый сосуд. Затем полосы цветного стекла можно было нанести поверх первоначальной формы, создавая таким образом орнаменты. Затем форму разрушали, а стержень вынимали из получившегося сосуда.

К XV веку до н. э. стекло массово производилось в Передней Азии, на Крите и в Египте. Предполагается, что технологии производства стекла из природных материалов представляли собой тщательно охраняемую тайну, и эти технологии применялись лишь при дворе правителей наиболее могущественных государств. В других местах стеклоделие состояло в обработке заранее приготовленного стекла, часто в виде слитков. Такие слитки, например, были найдены в месте крушения Улу-бурунского корабля около побережья современной Турции.

Стекло продолжало оставаться предметом роскоши, и, казалось, что стеклоделие исчезнет вместе с цивилизациями позднего Бронзового века. В IX веке до н. э. стеклоделие было возобновлено в Сирии и на Кипре, при этом были найдены технологии для производства бесцветного стекла. Первое известное «пособие» по производству стекла датируется 650 годом до н. э. - это таблички, содержавшиеся в библиотеке ассирийского царя Ашшурбанапала. В Египте стеклоделие так и не было возобновлено, пока оно не было принесено греками в царствие Птолемеев.

В эллинистический период произошло дальнейшее развитие технологии стеклоделия, что позволило производить стеклянные изделия большого размера, в частности, столовую посуду. В частности, была разработана технология смешения стекла нескольких цветов, так что получалась мозаичная структура. Именно в этот период бесцветное стекло начало цениться сильнее цветного, и, соответственно, усовершенствованы технологии его изготовления.

Согласно легенде из «Этимологии» Исидора Севильского, стекло впервые было изготовлено в устье реки Белус, где прибрежный песок состоит из смеси кварцевого - с известняком. Ныне эта река носит название Нахаль Неэман (ивр. נחל נעמן), около города Акко в Израиле.

https://

« В части Левантийского побережья, называемого Финикией, есть низменный берег, близко к району, проживания иудеев. Место это около подножия горы Кармель, где течет река Белус... Быстрое течение водного потока в ее устье очищает пески на побережье от загрязнений. Сохранилась история, как на этот берег был выброшен корабль, который вёз соду из Египта в Финикию. Когда купцы занялись приготовлением пищи, то не нашли поблизости никаких камней для того, чтобы сложить очаг. Поэтому, чтобы сложить печь, они принесли куски спрессовавшейся соды с корабля. Песок на берегу смешался при высокой температуре с содой, и полупрозрачными потоками новой жидкоcти стал вытекать из печи, застывая снаружи. Таково происхождение стекла. »

Источником этой мифологической версии явилась «Естественная история» Плиния Старшего. И возникла эта красивая легенда, вероятно, как отражение римского опыта стекольного производства - белый кварцевый с восточного побережья Средиземного моря, как и из других аналогичных источников сырья, благодаря его химической чистоте широко использовался по всей Римской империи для производства стекла, получившего бурное развитие в I веке до н. э. Первые археологические и достоверные исторические свидетельства появления настоящих стекольных технологий на сирийско-палестинском побережье относятся к этому же времени. Легенда Плиния, как и многое в его причудливых записках, закономерно перекочевавшая в творчество Исидора Севильского, разумеется, не может считаться исторически корректным свидетельством.

Опытным путём установлено, что таким способом стекло сварить невозможно. Жар, который даст даже очень большой костёр, будет недостаточен для того, чтобы образовался сплав песка и соды; кроме этого, есть и другие технологические особенности, которые вступают в явное противоречие с такой версией зарождения стеклоделия

Ленточный шлифовальный станок для стекла предназначен для шлифовки и полировки кромки прямолинейного и фигурного стекла с помощью абразивных лент, идеально подходит для предприятий малого и среднего бизнеса.

Л енточный станок для обработки стекла недорог в обслуживании и прост в управлении, позволяет обрабатывать прямолинейное и криволинейное стекло. Обработка кромки стекла производится после нарезки стекла. Основная задача шлифовки стекла - убрать крупные неровности и острые грани, а после полировки кромка становится такой же гладкой и прозрачной, как и основная плоскость стекла.

Использование абразивных лент в качестве инструмента при обработке кромки стекла имеет ряд преимуществ перед станками такого же класса, но использующие в качестве инструмента диски. Прежде всего, это возможность не равномерной подачи стекла при касании с лентой. Малейшее неправильное движение работника, при работе на дисковом станке приведет к браку. Абразивная лента, являясь эластичным инструментом, исключает возможность биения. Эксплуатация и обслуживание ленточного шлифовального станка не требует специальной подготовки персонала. Обработка стекла на станке выполняется абразивными лентами шириной 100мм и длиной 1800 мм. Охлаждение инструмента производится регулируемым потоком воды по замкнутому циклу.

Технология работы на ленточном шлифовальном станке для стекла сводится к трем основным этапам:

придать кромке стекла необходимую геометрию;

подготовить поверхности для последующей полировки; отполировать кромку стекла до необходимого качества.

отполировать кромку стекла до необходимого качества.

Обработка кромки стекла на первом этапе выполняется абразивными лентами достаточно грубыми: Р80; Р100; Р150, с компактным типом зерна. Подбирать ленты следует в зависимости от величины дефектов, которые необходимо убрать и толщины стекла. Чем эти показатели больше, тем грубее должна быть лента. Этот процесс называют обдиркой. Вторым этапом работы является непосредственно шлифовка кромки стекла. Для шлифовки абразивные ленты подбирают менее грубые, чем для обдирки: Р180 - Р240 и заново обрабатывается кромка стекла до состояния бархатной шероховатости. Третий этап обработки стекла - это полировка. Она выполняется специальными лентами, изготовленными на основе связанного оксида церия, такой состав позволяет достигнуть высокого качества полировки. Полировка выполняется только после мелкой шлифовки, так как полировочная лента не способна удалить с поверхности дефекты и царапины. Количество проходов стеклом по ленте зависит от необходимого качества полировки торца листового стекла.

Виды обработки кромки стекла:

1. прямой торец;

2. еврокромка.

Ленточный шлифовальный станок для стекла имеет двухскоростной режим работы. В процессе обработки стекла немаловажно правильно устанавливать скорость движения абразивной ленты. На первом этапе обработки, когда используются самые грубые ленты (состоящие из компактного зерна), скорость обработки необходимо установить высокую 20 м/сек, при этом подача воды должна быть обильная. На втором этапе обработки стекла в процессе шлифовки, следует учитывать, что мелкая лента переносит на своей поверхности меньшее количество воды в зону обработки, поэтому скорость необходимо устанавливать небольшую 10 м/сек, чтобы избежать перегрева стекла и порчи ленты. На третьем этапе, в процессе полировки кромки стекла, скорость должна быть высокой 20 м/сек, подача воды обильной, а давление стеклом на ленту умеренным.

В процессе обработки стекла на ленточном шлифовальном станке, стекло опирается на резиновые элементы специальных опор стола: опора шар; опора ролик. Опоры стола обеспечивают защиту стекла от контакта с металлическими элементами станка, этим предотвращая возникновение царапин и сколов. Для увеличения продолжительности срока службы опоры стола необходимо ежедневно очищать от налета и шлифовальных отходов. По мере износа опоры стола необходимо менять. У нас вы всегда можете приобрести резиновые опоры стола в различной комплектации.

ПЕСКОСТРУЙНАЯ ОБРАБОТКА СТЕКЛА

Декорирование стекла - одно из популярных и востребованных направлений в архитектурно-дизайнерской отрасли. Оригинальные и эксклюзивные декоративно обработанные стекла и зеркала украшают интерьеры квартир и домов, общественные помещения: рестораны, бизнес-центры, салоны красоты, фитнес-центры и др., придавая помещениям неповторимый оригинальный стиль и дополнительный уют.

Фирма «Шалений Майстер», г. Черкассы, предлагает широкий спектр услуг по декоративной обработке стекла с использованием пескоструйной обработки стекла.

Пескоструйная обработка может выполняться на плоском и на гнутом стекле. Это означает, что есть возможность выполнить рисунки на зеркалах шкафов купе.

Пескоструйная обработка стекла основана на механической обработке поверхности стекла струей воздуха под давлением с использование мелких зерен абразивного материала.

Получаемый при этом матовый рисунок может иметь различную зернистость и глубину обработки. Пескоструйные рисунки на зеркалах шкафов-купе смотрятся очень эффектно и дорого. Изделия из стекла, декорированные пескоструйным методом, отличаются высокой стойкостью нанесенного на стекло изображения к внешним воздействиям.

Пескоструйная обработка стекла широко используется для мебели при изготовлении мебельных фасадов, межкомнатных дверей, стеклянных столешниц, зеркал для шкафов-купе, стеклянных перегородок.

Зеркала для шкафов-купе или стеклянные перегородки, изготовленные с применением пескоструйной обработки, украсят любой интерьер, сделав его более функциональным, визуально расширяет пространство, придавая помещению дополнительный объем.

Рисунки на зеркалах шкафов-купе, выполненые пескоструйной обработкой помогут создать интерьер в любом стиле, сделают вашу мебель неповторимой со своим уникальным стилем.

Шлифовальные станки предназначены для затачивания различного инструмента, резания материалов, чернового шлифования и отделочных операций при обработке металлов. Обрабатывая камень, стекло, бетон, древесину, пластмассу, без них тоже не обойтись. Шлифовальные материалы - это шлифовальные, полировальные и доводочные пасты, порошки, шлифовальные шкурки на бумажной и тканевой основе. Шлифовальные инструменты - это шлифовальные, полировочные и отрезные круги, сегменты, бруски.

Полученные и отсортированные абразивные зерна соединяют различными связками, а затем обжигают в туннельных печах. На ткань и бумагу наносят слой клея или смолы и посыпают зерна абразива: электрокорунда, корунда, кремния.

При выборе шлифовального круга или шкурки очень важно знать обозначение всех параметров шлифовального инструмента, а также его назначение.

В качестве шлифовального материала для изготовления кругов применяют нормальный электрокорунд (марок 18А, 15А, НА, 13А, 12АР), белый электрокорунд (марок 25А, 24А, 23А), легированный электрокорунд (марок 94А, 93А, 92А, 9]А), монокорунд (марок 45А, 44А, 43А), зеленый (марок 64С, 63С) и черный (марок 55Q 54С, 53С) карбид кремния. Все эти материалы могут иметь определенную зернистость из диапазона 50-M1Q. Зернистость шлифматериала обозначается цифрами, указывающими 0,1 размера стороны ячейки сита в микрометрах, а микрошлифпорошков (например М10) - буквой М и цифрой, обозначающей верхний предел размера зерен основной фракции.

Материал круга может иметь различную степень твердости: от мягкой (Ml, M2, МЗ) до чрезвычайно твердой (ЧТ1, ЧТ2). Наибольшее применение имеют круги с сте* пенью твердости СМ1, СМ2 - среднемягкие, СТ1, СТ2 -« среднетвердые и Tl, T2 - твердые. Структура шлифовальных кругов определяет содержание абразива в еди* нице объема и обозначается в диапазоне от № 1 (60 % абразивного материала) до № 12 (38 %).

Для соединения шлифовальных материалов применяют связки: керамическую (К), бакелитовую (Б), вулканитовую (В), силикатную (С) и магнезиальную (М), твердость которых обозначают дополнительной цифрой.

Шлифовальные круги выпускаются самых различных форм и профилей, однако для ручных шлифовальных машин и головок обычно применяют круги прямого профиля (тип ПП), с выточкой (ПВ), чашечные цилиндрические (ЧЦ) и конические (ЧК), тарельчатые (Т, IT).

Согласно ГОСТ 2424-83 шлифовальный круг типа ПП наружным диаметром 100 мм, высотой 5 мм, диаметром посадочного отверстия 13 мм, из белого электрокорунда марки 24А, зернистостью 10-П, степени твердости С2, номером структуры, на керамической связке К5, с рабочей скоростью 50 м/с, класса точности А, 1-го класса неуравновешенности имеет обозначение:

ПП 100X5X13 24А 10-П С2 7 К5 50 м/с А 1 кл. ГОСТ 2424-83.

Для отделки небольших и фасонных поверхностей используют шлифовальные головки, представляющие собой миниатюрные шлифовальные круги на оправке, вставляемой в патрон ручной сверлильной машины. В специальных магазинах можно приобрести головки различной формы (цилиндрические, конические, шаровые и т. д.).

Шлифовальные шкурки на тканевой и бумажной основе могут быть обычного применения и водостойкие. Обычные шкурки предназначены для обработки различных материалов без охлаждения или с применением охлаждающих жидкостей на основе масла, керосина и уайт-спирита. Водостойкие шлифовальные шкурки предназначены для обработки с применением смазочно-охлаждающих жидкостей и без них. Для обработки мягких материалов применяют шкурки типа 1, а для обработки твердых материалов - шкурки типа 2.

В качестве шлифовального материала для изготовления шкурок применяют указанные выше марки электро-корундов, монокорунда и карбидов кремния, а также кремень (марка 81Кр). Зернистость шлифовальных материалов для шкурок лежит в диапазоне 125-М40.

В обозначение водостойкой, например бумажной шлифовальной шкурки по ГОСТ 10054-82, после указания размеров шкурки приведены буквы М (влагопрочная) или Л1 и Л2 (влагопрочная бумага с полимерным латекс-ным покрытием).

Работа на шлифовальных станках

Сталь и твердые бронзы шлифуют электрокорундовыми инструментами, серый чугун, цветные металлы, твердые сплавы, стекло, керамические материалы и камень - карбидом кремния.

Зернистость выбирают в зависимости от заданной шероховатости детали. Чем тверже заготовка и больше площадь обрабатываемой поверхности, тем мягче должен быть шлифовальный инструмент. Конечно, определенное влияние оказывают и другие факторы (табл. 3).

При выборе структуры руководствуются правилом: для вязкого материала заготовки при большой площади обрабатываемой поверхности используют шлифовальные материалы с пористой структурой; для твердой, хрупкой заготовки с небольшой обрабатываемой поверхностью применяют инструмент с плотной структурой.

Для высокоскоростных шлифовальных станков, операций отрезки и прорезки пазов выбирают круги с бакелитовой или вулканитовой связкой. Наибольшее распространение получили круги с керамической связкой.

3. Выбор твердости шлифовального инструмента

Шлифовальные круги для черновых операций на ручных шлифовальных головках приведены в табл. 4, а для резания и чистового круглого и фасонного шлифования - в табл, 5. Окружная скорость обычно равна 30-180 м/с, при резании стекла, фарфора, твердой резины и твердых сплавов ее снижают до 15-25 м/с.

Затачивание. Инструменты из быстрорежущей стали затачивают в основном кругами из белого электрокорунда, твердосплавные - кругами из зеленого карбида кремния. Доводку выполняют алмазными кругами на заточных станках. Скорость резания 20-25 м/с. Даже незначительное несоблюдение технологии заточки твердосплавного инструмента - достаточно быстрый и неравномерный нагрев - приводит к растрескиванию пластинок.

4. Шлифовальные круги для чернового ручного шлифования

5. Шлифовальные круги для резания и чистового шлифования

Предварительное затачивание выполняют кругами с зернистостью 50-30, окончательное - 16-10, доводку - алмазными кругами. Рекомендуемые круги для затачивания инструмента приведены в табл. 6.

В табл. 7 дан краткий обзор абразивных кругов, которые могут представлять интерес для применения в домашней мастерской (все обозначения зернистости, твердости и структуры - см. выше).

7. Шлифовальные круги

Доводочные бруски имеют обозначения 64С 5-Н СТ2 К или 25А 6-Н СТ2 К. Обычно бруски делают двухслойными с сочетанием зернистости 8 и 3 или 10 и 3.

Притирочные пасты - это смесь шлифовальных зерен зернистостью 3-1: несмываемые водой - со смазочным жиром, смываемые водой - смесь абразива, патоки и глицерина.

Шлифовальные шкурки на тканевой и бумажной основе с черным карбидом кремния применяют для шлифования грунтовок и лакокрасочных покрытий, с зеленым карбидом кремния - грунтовок и лакокрасочных покрытий с применением керосина, а сухим способом - для шлифования кожи, резины, пластмасс, пробки, стекла, фарфора и сталей твердостью до 350 МПа. Белый электрокорунд применяют для обработки древесины, нормальный электрокорунд - для обработки металлов твердостью свыше 350 МПа. Шкурками на тканевой и бумажной основе с карбидом кремния зачищают мягкую древесину и старые лакокрасочные покрытия. Для мягкой древесины пригодны материалы зернистостью 25-16, для твердой - 16-10, лакокрасочных покрытий - 5-2.

Шлифовальными шкурками на тканевой и бумажной основе, наложенными на резиновый диск или наклеенными на круги, иногда непосредственно кругами с наклеенными на них зернами шлифуют металлы. Для чистового шлифования (мокрым способом) применяют водостойкую бумажную шкурку. Полирование выполняют тканевыми или войлочными кругами с шлифовальной или полировочной пастами, а окончательно - «Полировальной водой № 1». При шлифовании нельзя сильно прижимать круг к обрабатываемой поверхности, положение круга необходимо часто менять, ускоряя перекрестным шлифованием выравнивание поверхности.

Древесину и пластмассы шлифуют аналогично, в качестве шлифовального материала применяют стеклянную крошку, стеклянную шкурку на резиновом или деревянном круге или в виде ленты. На рис. 123 показан способ склеивания этой ленты. Измерив точную длину веревкой или бумажной лентой и прибавив к ней ширину ленты, отрезают кусок ленты и обрезают с двух сторон под 45°.

Ленту склеивают непосредственно на шлифовальном станке, подложив под нее тонкую ткань, выступающую на 5 мм, по длине и ширине соединения. Соединение нагружают и оставляют на столе станка для сушки. Склеивание выполняют на станке для того, чтобы лента при работе не била и не спадала. После сушки ленту ровно обрезают по краям.

8. Предельные рекомендуемые значения окружной скорости

Стеклянную шкурку закрепляют на кругах или плитах виброшлифовальных станков различными способами» Гвоздями, кнопками, целесообразнее - эпоксидным |леем, что позволяет использовать шкурку до полного изнашивания. Хорошо зарекомендовал себя такой способ! $а круг наносят термостойкий клей и посыпают стеклянной крошкой или порошком. Рекомендуется иметь комплект несущих кругов. Вместо шлифовальных кругов применяют, особенно для отрезания, проволочные круги.

Правку шлифовальных кругов - исправление геометрической формы и удаление стружки - выполняют Металлическими кольцами или специальными кругами. Для точной правки применяют специальные алмазные приспособления.

В табл. 8 приведены предельные окружные скорости Шлифовальных кругов для различных технологических процессов и форм этих кругов, а в табл. 9 - соотношения между окружной скоростью, диаметром круга и частотой вращения, распространяющиеся на пильные диски и вращающиеся инструменты вообще, у которых окружная скорость равна скорости резания.

I. Частота вращения (об/мин) в зависимости от диаметра круга и жружной скорости

Крепление шлифовальных кругов - серьезная операция, требующая особого внимания. Во избежание разрушения круга прижимные шайбы должны быть обработаны с высокой точностью, иметь минимальное биение; между торцами круга и шайб необходимо ставить мягкие прокладки (например, из картона толщиной 1 мм). Круг должен быть зажат между кольцевыми поверхностями на торцах шайб (рис. 3). Наружный диаметр шайб должен быть больше 1/3 диаметра круга (от окружности отверстия к периферии круга).

Круг не должен иметь и осевого биения. Если отверстие имеющегося шлифовального круга больше диаметра вала, необходимо применить переходную втулку (алюминий, пластмассы, твердый древесный слоистый пластик) или залить отверстие свинцом, а затем расточить по диаметру вала. Втулка должна входить в отверстие свободно, без усилия, иначе круг может разорваться. Длина втулки должна быть несколько меньше ширины круга, в противном случае он будет проворачиваться между шайбами. При креплении круга необходимо исключить самоотворачивание гайки. Обычно это обеспечивают, применяя левую резьбу на шпинделях шлифовальных станков с двумя кругами - на левом и правом концах шпинделя.

И, наконец, нельзя забывать о прочном кожухе, защищающем от поражений осколками разорвавшегося круга. Рядом со шлифовальным станком всегда должны лежать кожаные рукавицы и защитные очки. Для разрезания металла применяют тонкие отрезные круги, очень чувствительные к боковым ударам. При шлифовании заготовка должна быть жестко закреплена в тисках, а применение кожуха - обязательно.

При обнаружении на круге даже небольшой трещины его нужно немедленно снять со станка, причем рекомендуется разбить круг с помощью клина на мягком основании во избежание случайной повторной установки на станок. Обломки круга используют для ручных операций.

Разлетающиеся зерна абразива и металлическая стружка могут привести к травме глаз, а поэтому нельзя работать без защитных очков. Не меньшее значение имеет хорошее освещение рабочей зоны. При применении люминесцентных ламп их следует сочетать с лампами накаливания или предусмотреть меры для исключения стробоскопического эффекта, когда вращающиеся детали кажутся неподвижными. Шкив должен быть закрыт кожухом, чтобы ремень не мог захватить одежду или волосы. При применении переносной шлифовальной головки необходимо все время обращать внимание на кабель питания - его легко перерезать кругом, а это опасно.

Приспособления для сверлильной машины показаны на рис. 125. Это круг размером 50×25 мм с  цилиндрическим хвостовиком диаметром 6 мм, конусный круг, резиновый диск и полировальный круг.

цилиндрическим хвостовиком диаметром 6 мм, конусный круг, резиновый диск и полировальный круг.

Инструментальный шлифовальный станок

Не имея хорошо заточенного инструмента, нельзя качественно обработать изделие. Поскольку в домашних условиях имеют дело с небольшими станками и маломощными электродвигателями, очень важно тщательно затачивать инструмент.

Для станка можно, конечно, применить шпиндель циркулярной пилы, если он имеет достаточно длинный конец с резьбой, чтобы вместо пильного диска между шайбами установить карборундовый круг и еще осталось место для гайки. Рабочий стол пилы необходимо заменить столом шлифовального станка с защитным кожухом для круга. Однако эти перестановки занимают много времени, а шлифовальный круг от частых перестановок разрушается.

Можно также применить вариант, используемый в стоматологии, где специальный абразивный круг со стальным хвостовиком установлен на гибком валу (3000 об/мин). Однако ручная машина должна быть высокоскоростной, тихоходные машины для этой цели непригодны.

При наличии сверлильной машины с радиально-упорным подшипником достаточно иметь простой переходник (рис. 4). Из прутка диаметром 20-40 мм на токарном станке вытачивают несколько хвостовиков, диаметр которых принимают исходя из наибольшего диаметра сверла, на который рассчитан патрон дрели. Из предыдущих таблиц, зная частоту вращения машины, выбирают наибольший диаметр круга. Зажимные шайбы - такие же, как на обычных шпинделях.

Если же имеющаяся сверлильная машина выполнена с упорным подшипником, который не воспринимает боковые нагрузки, можно выйти из положения, встроив радиальный подшипник. Для небольшой мощности достаточно изображенного на рис. 5 способа с одним шарикоподшипником, при этом меньшую часть радиальной силы воспринимает и подшипник машины. Эта сила обратно пропорциональна расстоянию от шлифовального круга ДО подшипника. Чем дальше находится круг от торца корпуса машины, а главное - ближе к опоре приспособления, тем лучше. Такое, хотя и простое, решение не Годится для черновых операций.

Абсолютно безопасным решением является замена шкива приводом через упругую резиновую муфту или  кардан, которые компенсируют несоосность обеих вращающихся систем. При надлежащей частоте вращения машины такое решение очень эффективно.

кардан, которые компенсируют несоосность обеих вращающихся систем. При надлежащей частоте вращения машины такое решение очень эффективно.

На рис. 5 изображен простой шлифовальный станок в двух исполнениях: настенном и настольном. И в этом случае в качестве шпинделя применяют втулку колеса с шарикоподшипниками, желательно - более мощную (от мотоколяски), диаметром оси 12 мм. Для ее крепления из стали 2×20 мм изготавливают две скобы, изогнув их на оправке, соответствующей цилиндрической части корпуса втулки. После оформления радиальной части скобы в тисках отгибают полки для крепления на основании. Из текстолита Еырезают две опоры и выпиливают по корпусу втулки. Собрав скобы с втулкой и опорой, сверлят в них отверстие под болт Мб. Затем вырезают распорную планку (также текстолитовую) и соединяют с ней опоры четырьмя шурупами с потайной головкой. Из листа толщиной 2 мм изготавливают и сваривают согласно рис. 127 кожух. Рабочий столик изготавливают из стали 4X40 мм. Кожух и столик соединяют болтами с опорной плитой из древесно-стружечной плиты.

В качестве шпинделя из стали серебрянка изготавливают валик диаметром 12 мм. Прижимные шайбы вытачивают из стали, а шкивы - из текстолита. При применении обычной велосипедной втулки диаметр абразивного круга не должен превышать 120 мм. Для мотоциклетной втулки с осью диаметром 12 мм можно использовать круг диаметром 160 мм. Частота вращения круга должна быть не больше 3000 об/мин. При диаметре круга 120 мм мощность электродвигателя должна быть равна 150 Вт, при диаметре 160 мм - 250 Вт.

Торцешлифовальный станок по дереву

Для этого станка можно применить конструкцию, описанную выше. Данное исполнение (рис. 6) преследует цель привлечь внимание читателя к еще одной возможности крепления узла шпинделя на опорной плите. Для станка желательно применить более мощную втулку (мотоциклетную).

На оправке изгибают скобу толщиной 2 мм и шириной по размеру цилиндрической части втулки. Скобу выполняют по корпусу втулки с припуском 2 мм для того, чтобы между ними проложить пленку ПВХ, ширина которой на 6 мм больше ширины скобы. Прокладка должна гасить шум и предохранять корпус втулки от пережатия скобой. Из текстолита или фанеры вырезают опору под втулку так, чтобы она точно вошла между буртиками корпуса втулки и воспринимала осевое усилие. После правки скобы отгибают полки для крепления к основанию и приваривают ребра жесткости. Если этой возможности нет, можно изготовить ребра с полками внизу и по длине и закрепить винтами или склепать до гибки скобы, чтобы облегчить сборку. Затем собирают весь узел, проложив между скобой и втулкой пленку ПВХ, стягивают двумя болтами Мб и крепят на основной плите из древесно-стружечной плиты или фанеры. Плиту можно, например, склеить из трех дощечек, уложенных так, чтобы их волокна перекрещивались.

Рабочий круг изготавливают из текстолита или водостойкой фанеры. Нельзя забывать о том, что круг будет нагреваться, а поэтому следует использовать такой клей, который выдержит этот нагрев.

Круг устанавливают на стальной или латунной втулке и закрепляют четырьмя шурупами. Из втулки извлекают ось, надевают на нее круг с втулкой и протачивают его на центровых отверстиях этой оси, обеспечивая минимальное биение. Желательно иметь несколько кругов, например четыре: обдирочный, средний, чистовой и один резервный для обтяжки стеклянной шкуркой (клей высыхает через сутки). При обтяжке этой шкуркой вместо клея можно обмазать круг эпоксидным или другим термостойким клеем, посыпать круг стеклянной крошкой и дать высохнуть. Стеклянную крошку можно купить (ее добавляют в штукатурку) или получить в старой ступке из разбитого стакана (будьте осторожны, защищайте глаза и руки). Полученную крошку просеивают на нескольких ситах. Можно применить порошки из электрокорунда, карбида кремния и других твердых материалов.

С помощью круга, облицованного войлоком, можно полировать мелкие предметы из различных материалов, причем войлок наклеивают и по периферии круга, что пригодится для многих операций. В качестве круга можно применить металлический диск от проигрывателя - он лучше отводит теплоту.

Для круга диаметром 140 мм частота вращения может Достигать 9000 об/мин, 180 мм - 6500 об/мин, если выдержит шпиндель. Мощность электродвигателя соответственно равна 120 или 200 Вт.

Как это следует из рис. 7, речь, собственно, идет о комбинации ленточно- и торцешлифовального станков. Опорная плита станка склеена из трех слоев фанеры или текстолита. Главная опора обоих кругов соединена жестко, лучше - штифтами из твердой древесины, с опорной плитой. Эти детали целесообразно склеить, зафиксировать штифтами и соединить шурупами с потайной головкой. На рис. 129 даны эскизы отдельных деталей. Шпиндель круга установлен на двух однорядных шарикоподшипниках № 201 (32×12×10 мм) и изготовлен из стали серебрянка диаметром 12 мм, на обоих концах нарезана резьба М10. Шкивы склеены из нескольких слоев твердой древесины и обработаны на токарном станке. На шпинделе и валу шкивы крепят винтами или штифтами. Движение передают двумя клиновыми ремнями шириной 8 мм или одним шириной 10 мм. Для меньших ремней диаметр шкивов также может быть небольшим.

Ролики, по которым движется бесконечная лента стеклянной шкурки, изготавливают из фанерных дисков и листов, проклеенных по контуру формальдегидньш клеем. Листы отрезают на циркулярной пиле с наклонным столом, следовательно, отдельные листы имеют форму трапеции. Готовый ролик надевают на шпиндель и заштифтовывают.

Шпиндель с роликом устанавливают на токарный станок и протачивают ролик по чертежу. Затем на ролик, промазанный резиновым клеем, натягивают кусок мотоциклетной камеры, просушивают и осторожно шлифуют. Выполнить эту операцию на токарном станке нельзя, так как нужна высокая скорость резания, иначе резина будет не сошлифовываться, а рваться. Однако обтянутый резиной ролик не должен вращаться с большой частотой, поскольку она может деформироваться под действием центробежной силы и ее уже не выправить, как правило, она не везде полностью обтянута, но это не является дефектом.

В направлении, противоположном вращению ролика, вращается карборундовый круг, закрепленный в  сверлильной машине или на гибком валу, чтобы относительные скорости, т. е. скорость ролика и круга, суммировались. При шлифовании снимают небольшие неровности на поверхности ролика.

сверлильной машине или на гибком валу, чтобы относительные скорости, т. е. скорость ролика и круга, суммировались. При шлифовании снимают небольшие неровности на поверхности ролика.

Ведомый ролик установлен на шарикоподшипниках № 201, запрессованных в расточках ролика. Ось ролика показана на рис. 7.

Обработка этого ролика аналогична обработке ведущего ролика. Ролик фиксируют на оси, протачивают его, наклеивают на него резиновую облицовку и после сушки шлифуют карборундовым кругом. После всей обработки нужно не забыть снять фиксацию ролика на оси, а затем Сразу проверить его, свободно ли он вращается и не деформировали ли его при обработке. В противном случае необходимо изготовить новый ролик и снова проточить поверхность, а поэтому нужно быть осторожным при обработке. Свободный конец вала ролика вставлен в вырез опоры и зажат гайкой.

Нельзя забыть об установке на этом валу скобы для натяжения и выравнивания ленты. Между шарикоподшипниками ролика и натяжной скобой необходимо установить кольцо диаметром 10 мм и толщиной 5 мм, чтобы наружное кольцо подшипника не касалось скобы. Между ведущим роликом и подшипником главной опоры также нужно установить кольцо диаметром 12 мм и толщиной 4 мм. В заключение монтируют шпиндель со шкивом, подшипниками и установочными кольцами с обеих сторон шкива.

Рабочий ленты закреплен на кронштейнах опоры. Столик вырезают из дюралюминиевого листа толщиной 3 мм. Кромки, направленные к ленте, шлифуют, а площадку стола полируют. Дюралюминий - наиболее рациональный материал: столик должен быть совершенно гладким; древесина - слишком шероховата, декоративный пластик - немного лучше, сталь ржавеет и перед началом работы и по ее окончании столик придется очищать и смазывать. Столик крепят на кронштейнах латунными винтами с потайной головкой, утопленной на 0,5 мм.

Шлифовальный круг можно изготовить, как и в предыдущем случае, с креплением винтом в отверстии шпинделя. Рабочий столик для большинства операций не нужен; достаточно закрепить на плите основания стальными уголками деревянный брусок с помощью барашковой гайки для облегчения установки и снятия.

Вместо торцового круга можно применять цилиндрический или конический круг небольшого диаметра, облицованный стеклянной шкуркой. Такими кругами можно шлифовать внутренние поверхности (в этом случае столик будет мешать, поэтому и предусмотрена барашковая гайка).

Шлифовальную ленту шириной 120 мм, склеенную способом, указанным на рис. 123, натягивают очень осторожно, настолько, чтобы она лишь не проскальзывала, - несущий элемент (бумага) хрупкий и не выдержит плохого обращения.

Частота вращения шпинделя примерно 2000 об/мин, а мощность электродвигателя 250 Вт. Электродвигатель устанавливают рядом с ведущим роликом на плите или ниже, под шлифовальным кругом. В этой зоне будет много стружки, а поэтому ее нужно защищать кожухом.

Переносная ленточно-шлифовальная головка

На станке, описанном выше, можно обрабатывать только небольшие предметы, которые в ходе операции держат в руках. Ручная головка (рис. 8) позволяет обрабатывать мебель, обшивку судов и т. д. Для изготовления головки нужно иметь электродвигатель мощностью 150 Вт при частоте вращения 2000 об/мин и минимальной массе. Несущая конструкция представляет собой кронштейны, сваренные из полосовой стали 5×30 мм. Между ними с одной стороны монтируют ведущий, а с другой натяжной ролики.

Ведущий ролик установлен в подшипниках № 100 и с помощью распорной трубки закреплен на валу диаметром К) мм. Натяжной ролик установлен на подшипниках № 28 на валу диаметром 8 мм, который закреплен в пазу кронштейнов с помощью скоб (см. выше). Для этого вала можно купить ось от устройства для натяжения цепи на заднем колесе велосипеда.

Скобами натягивают шлифовальную ленту, устанавливают параллельность обоих роликов и компенсируют неточности при склеивании ленты, добиваясь того, чтобы она не соскакивала.

Кожух головки делают из листовой стали толщиной 2 мм и крепят болтами М5 (по два с каждой стороны) так, чтобы он плотно прилегал к раме по всему контуру. Отверстия под резьбу М5 (примерно 4 мм) сверлят в раме по кожуху, в котором предварительно сверлят четыре отверстия диаметром 5,2 мм. Болты затягивают окончательно накидным ключом. Для крепления электродвигателя в кожухе делают овальные пазы, позволяющие регулировать натяжение ремня. Ремень необходимо закрыть кожухом.

Снизу на раме закрепляют опорный столик из дюралюминия.

Головкой работают так же, как рубанком, конечно, более плавными движениями. Ручку изготавливают из текстолита. Форму ручки необходимо продумать очень тщательно: чем она удобнее и чем лучше будет выбрано ее положение относительно центра тяжести, тем удобнее будет работать. Частота вращения ведущего ролика должна быть равна 2000 об/мин, а мощность электродвигателя - не менее 120 Вт.

Ленточно-шлифовальный станок Gryphon

Настольный ленточно-шлифовальный станок производства компании Gryphon (США) предназначен для шлифования и полировки стеклянных изделий большой площади. Он идеально подходит для обработки прямолинейной кромки плоского стекла любого размера или для обработки изделий из гутного стекла любых габаритов. Станок отличается высокой производительностью, что позволит вам справляться с большими объемами работ в малые сроки.

Качество работы ленточно-шлифовального станка с принудительным охлаждением водой практически идентично качеству обработки стекла с помощью дорогостоящей план-шайбы с алмазными абразивными дисками. Плоскую шлифовальную ленту можно использовать многими способами. Например, можно получить идеально ровную и гладкую плоскую поверхность стекла, если подложить под ленту ровную пластину. Скругленная рабочая зона ленты в районе верхнего шкива позволяет обрабатывать закругленные кромки. Шлифовальные ленты выпускаются с . очень эффективно полирует стекло и другие материалы.

Регулируемая фацетная подставка позволяет легко обрабатывать стекло под любым фиксированным углом к поверхности шлифовальной ленты.

В станке применяется самая простая и надежная система охлаждения абразивной поверхности путем постоянной подачи воды с помощью смачивающей губки.

Характеристики:

Скорость - 3500 об/мин

Напряжение - 220 В

Потребляемая мощность - 200 Вт

Сменные шлифовальные ленты - 76 х 762 мм (в комплект поставки входят с зернистостью 80, 120 и 400)

Габаритные размеры - 45 х 48 х 23 см

Вес - 8 кг

]]> Ленточный шлифовальный станок для обработки кромки стекла

Станок 2012 года выпуска, в отличном состоянии! 68000 руб.

Форма обрабатываемой кромки - прямолинейная, криволинейная (наружный радиус)

Толщина обрабатываемого стекла 2-25 мм

Скорость ленты 7 м/с 2 - 30 м/с

Угол обработки края 3°-90°

Габаритные размеры (ДхШхВ):

Станок без боковых столов 1600х670х1300 мм

Боковой стол 1650х1000х800 мм

Размеры станка с боковыми столами в рабочем положении 2200х2670х1300 мм

Масса станка 200 кг

Напряжение 220 Вольт

Потребляемая мощность 1,5 кВт

ЛЮБЫЕ РАЗМЕРЫ, НЕЗАВИСИМЫЕ УРОВНИ, ОБУЧЕНИЕ, УЧЕБНЫЕ ПОСОБИЯ

РАСПРОДАЖА ШЛИФОВАЛЬНЫХ и ПОЛИРОВАЛЬНЫХ кругов со скидкой до 70%

Стеклоцентр и Гласс Юнит объединились в новом офисе по адресу:

3-я Песчаная ул. 3

Купим фацетный, кромочный станок в любом состоянии.

Запасные части к любым станкам - ремни, редукторы, двигатели, помпы и пр.

Диагностика и ремонт любого оборудования по обработке стекла (кроме обрабатывающих центров).

Большой склад запчастей.

Квалифицированные наладчики, прошедшие обучение в Италии и Китае.

Выезд в любой регион.

Бесплатные консультации.

Предлагаем ознакомиться с нашими предложениями. Мы продаем оборудование и инструмент для обработки листового стекла с прошлого века.

В нашей стране пользуются спросом и совсем простые ручные станки и дорогие и редкие универсальные автоматы. Главное для клиента - сделать правильный выбор, опираясь на свои желания и возможности. Именно этому посвящен наш сайт. Почитайте тексты в рубриках. Наверняка откроете что-то интересное и неожиданное.

Мы не ставим задачу любым способом заставить клиента купить у нас, так диктуют обстоятельства.

Берём на реализацию кромочные станки.

АЛМАЗНЫЕ И БАКЕЛИТОВЫЕ КРУГИ FORZA

Оборудование для обработки стекла

Наша фирма может изготовить для вас оборудование для обработки стекла в кротчайшие сроки по низким ценам.

Станки для обработки стекла установлены в нашей мастерской, где Вы можете ознакомиться с их работой и получить необходимую консультацию.

Наша компания производит станки для обработки кромки стекла с ручной подачей - ленточный и дисковый.

Мы предлагаем шлифовальные круги и полировальные круги для российского и импортного оборудования по обработке стекла.

Постоянно на складе инструмент и приспособления стекольщика (стеклорезы, стеклоломы, кондукторы) оборудование и машины для обработки стекла для небольших и средних стекольных мастерских,сверлильные станки.

Пескоструйное оборудование

Матированное стекло не последняя новинка. Уже давно известны способы матировки стекла, а также область применения - как правило, двери. Пескоструйное оборудование как раз и служит для получения матового стекла. Сам процесс достаточно прост. Необходимо обработать поверхность стекла твердым материалом, в результате чего с поверхности стекла отделятся небольшие кусочки. Таким образом, стекло принимает шероховатый и мутный вид, что и требуется.

Естественно степень матирования зависит от размера частиц, ударяющихся в стекло, а также от силы удара. Поэтому всякая вариация при пескоструйной обработке сводится к только двум параметрам: размер абразивного зерна и давление. Все остальное служит для удобства работы и увеличения производительности. Самый простой вариант - это ручное пескоструйное оборудование. Производительность не велика, зато и стоимость низкая. Автоматическое пескоструйное оборудование гораздо дороже, зато она работает чище, производительность может составлять около 1 квадратного метра в минуту.

В нашей фирме можно заказать пескоструйное оборудование , произведенное в Италии. Также вы можете заказать отечественное пескоструйное оборудование, собранное в нашей стране нашими мастерами, которое не только не проигрывает по качеству зарубежному, но и существенно выгоднее в цене.

Оборудование для стеклопакетов моечные машины, экструдеры, стол для герметизации

Корковые (пробковые) прокладки для транспортировки и хранения стекла.

Инструмент для обработки стекла

Стекло представляет собой материал, сложный для переработки. Очень твердый, хрупкий и тяжелый.

Инструмент для его резки, шлифовки, полировки, сверления, представляет собой обособленный вид инструмента, не похожий на инструмент для обработки металла или дерева или других более привычных материалов.

Для резки стекла в настоящее время использую только ролик из твердого сплава. Он надежнее алмаза, долговечен, не так хрупок.. этот ролик применяется в виде стеклореза - для простых, чаще домашних работ. Для более быстрой резки появились быстрорезы - устройства вмещающие в себя сам ролик, емкость для масла и линейку с нанесенной шкалой. Таким образом, резчик обходится без линейки, угольника, рулетки. Экономия времени, сил и средств.

Но разрезать стекло - это всегда 2 этапа - сначала проводится полоса роликом, а потом необходимо сломать стекло по линии этой полосы. Тонкое стекло можно сломать руками, но существует масса щипцов, бойков, стеклоломов разной конструкции. Они позволяют сломать стекло по необходимой линии толщиной до 25мм.

Даже переносить стекло нельзя, как другие виды материалов. Есть специальный инструмент - присоски, которые фиксируют стекло в любом месте поверхности, не касаясь кромки. В зависимости от веса стекла подбираются присоски с разной грузоподъемностью, вплоть до крановых присосок, способных поднимать более тонны.

Сама обработка стекла - это сверление и шлифовка кромки, а также разнообразные вырезы в стекле, если оно используется в строительных конструкциях.

Внешний вид сверел - это цилиндр со слоем технического алмаза - так называемой «коронкой». Диаметр цилиндра равняется диаметру отверстия. Процесс обработки стекла сложен. Большое количество охлаждающей жидкости, определенные усилия при сверлении, небольшая скорость сверления.

Шлифовальные, полировальные круги используются как инструмент для обработки в большинстве случаев именно кромки стекла. Бывают разной формы, разного содержания. В зависимости от станка варьируются размеры, толщина алмазного слоя, состав алмазного слоя. Многообразие этих кругов, а также производителей настолько велико, что выбрать подходящий круг, это занятие для квалифицированного пользователя.

Всё это лишь малая часть инструмента для обработки стекла , продолжать можно долго, со временем технологии шагнули вперед, прогресс всё больше автоматизирует обработку стекла. Появились обрабатывающие центры с ЧПУ, использующие различные насадки, подбирая которые центр решает огромный спектр задач. Оборудование это крайне высокой стоимости от чего старый добрый стеклорез и гальваническое сверло в ручной дрели никогда не выйдет из обихода мастеров по работе со стеклом.