Scopul sculelor de frezat și de foraj. Care este diferența dintre scufundare și scufundare?

Scufundarea și scufundarea sunt operații diferite pentru prelucrarea găurilor. Frecarea are scopul de a îmbunătăți calitatea suprafeței găurilor realizate prin găurire, turnare sau formare. Spre deosebire de frezare, frecarea produce adâncituri în găurile pentru elementele de fixare înfundate. Sculele pentru operatiile de decufundare sunt frezele, iar pentru decufundare - frezele conice si cilindrice.

Scopul și caracteristicile frecvenței

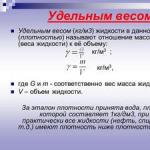

Scopul frezarii este de a îmbunătăți precizia și rugozitatea găurilor. Această operațiune aparține etapei de semifinisare și se situează în procesul tehnologic dintre găurire și alezare. Pe lângă îmbunătățirea calității suprafeței realizate prin găurire, frecarea este folosită și pentru prelucrarea găurilor obținute ca urmare a turnării și prelucrării sub presiune. Instrumentul pentru operațiunile de scufundare este o scufundare, al cărei aspect seamănă cu un burghiu.

Datorită numărului mai mare de muchii de tăiere în comparație cu un burghiu, o freză obține o curățenie sporită a suprafeței prelucrate. Prezența a 3-4 muchii de tăiere asigură o distribuție lină a forțelor în zona de contact dintre unealtă și piesa de prelucrat. De asemenea, o scufundare diferă de un burghiu în geometria originală a piesei de tăiere, ceea ce se datorează necesității de a prelucra găurile existente fără a îndepărta materialul în direcția longitudinală.

Scopul și caracteristicile frecvenței

Frecarea este destinată producerii de prize la capetele orificiilor pentru plasarea secretă a capetelor elementelor de fixare. Aceste adâncituri, care pot avea formă cilindrică sau conică, sunt prelucrate cu freze conice sau, respectiv, cilindrice.

Geometria unei freze cilindrice seamănă cu cea a unei lame, iar partea de lucru a unei freze conice are muchii tăietoare zimțate în loc de cele spiralate. Trebuie furnizat un ghid în proiectarea unei freze cilindrice. Teșiturile conice sunt, de asemenea, folosite pentru curățarea muchiilor ascuțite și teșituri.

Echipamente

Operatiile de decufundare si decufundare se efectueaza pe acelasi echipament tehnologic ca si gaurirea. Un astfel de echipament poate fi o mașină de găurit sau un centru de prelucrare universal. Există, de asemenea, posibilitatea de a șterge și a șterge cu ajutorul unui strung. Nu se recomanda efectuarea acestor operatii cu ajutorul sculelor de mana din cauza imposibilitatii asigurarii preciziei cerute a pozitionarii acestuia.

O unealtă cunoscută sub numele de găurire este folosită pentru a refinisa găurile din piesele care trebuie să se potrivească cu precizie. Este necesară o operațiune precum lamare pentru a forma, cu un nivel ridicat de calitate și precizie, suprafețe de susținere pentru diverse elemente de fixare - șuruburi, șaibe etc.

Scopul aplicatiei

Toate tipurile de lamare, de fapt, pot fi clasificate ca un tip de lamă. Acesta din urmă nu poate fi folosit pentru găurirea sau adâncirea găurilor, deși este destinat prelucrării acestora. Operația tehnologică efectuată de lamare se numește lamare. Dacă, cu ajutorul frezării, acuratețea parametrilor geometrici și calitatea suprafeței laterale a găurii sunt crescute, atunci se folosește forarea pentru a forma și nivela zona de capăt din jurul unei găuri deja formate. Următoarele operațiuni tehnologice sunt efectuate cu ajutorul lamare:

- prelucrarea diferitelor tipuri de planuri de susținere în găuri, care sunt necesare pentru amplasarea elementelor de fixare precum șaibe, inele de împingere, șuruburi, șuruburi etc.;

- curățarea capetelor elementelor structurale încorporate.

Un alezament ca unealtă de tăiere poate fi folosit pentru a lucra nu numai cu piese din fontă și oțel, ci și cu produse din metale neferoase. Cu ajutorul forajelor, două sarcini importante sunt rezolvate simultan: îmbunătățirea calității suprafeței care este prelucrată și realizarea perpendicularității stricte a locației sale pe axa găurii deja formate.

Datorită asemănării sale structurale și tehnologice, un găurire este adesea numit un șurub de capăt. Mai mult, poate fi instalat pe mașini de găurit, strunjire și alte mașini.

Tipuri și caracteristici de design

Un alezament este o unealtă cilindrică de tip axial, ai cărui dinți tăietori sunt amplasați pe partea sa de capăt. Pe suprafața laterală există caneluri care servesc la îndepărtarea așchiilor din zona de tăiere. Un trunion special, care se află și pe partea de capăt, este responsabil pentru asigurarea perpendicularității planului de prelucrat și a axei găurii. Un astfel de știft de ghidare este fixat în orificiul piesei de prelucrat în timpul procesării. Ca orice altă unealtă de tip axial (burghiu, etc.), acest dispozitiv este fixat în mașină cu ajutorul unei tije speciale.

Documentul de reglementare care definește tehnologia pentru producția de scuturi este GOST 26258-87. În conformitate cu cerințele acestui standard, sculele de foraj sunt împărțite în următoarele categorii:

- cu tijă cilindrică și un știft de ghidare, care formează un singur întreg cu lama;

- cu o tijă conică și un trunion, care poate fi îndepărtat și înlocuit cu altul;

- tip de atașare sub forma unui cap de tăiere cilindric, care este pus pe un dorn special cu o tijă conică (știftul de ghidare este și el înlocuibil și fixat în același dorn);

- cu un știft și o tijă înlocuibile, care sunt fixate în blocarea cu știft al echipamentului.

Partea de lucru a găurilor de tip atașament, dispozitive cu tije de tip conic și fixate într-un știft de blocare, poate fi produsă în două modele:

- în întregime din ;

- cu vârfuri din aliaj dur.

GOST 26258-87 stabilește că uneltele cu tijă cilindrică sunt fabricate numai din oțel de mare viteză. Dacă vorbim despre scopul sculelor cu o piesă de tăiere din diferite materiale, atunci cele echipate cu inserții de carbură pot fi folosite pentru a lucra atât cu fontă, cât și cu oțeluri de structură, și se folosesc găuri cu suprafață de lucru din oțel de mare viteză. exclusiv pentru prelucrarea pieselor din oţeluri de structură.

Numărul de lame de lucru pentru diferite tipuri de foraje este, de asemenea, diferit. Astfel, partea de lucru a sculelor cu tijă cilindrică poate fi echipată cu două sau patru lame, pentru toate celelalte categorii - doar patru.

Tipul de tijă cu care este echipată unealta determină modul în care este instalată pe echipament.

- În mandrina echipamentului este instalat un foraj cu o tijă de tip cilindric.

- Pentru a instala o unealtă a cărei tijă are formă conică, se folosește o gaură de montare făcută sub un conic Morse.

- Pentru a instala un lacăt fixat într-un blocaj de tip știft pe echipament, mașina trebuie să aibă o astfel de blocare.

Cerințe ale standardelor de stat pentru fabricarea de foraje

Cerințele pentru producția de scuturi sunt determinate de GOST 26258-87. Astfel, conform acestui document, o unealtă de tip atașare, precum și una a cărei piesă de lucru are un diametru de cel mult 8 mm și a cărei tijă are formă cilindrică, este produsă dintr-o singură bucată. Sculele cu diametrul de așchiere mai mare de 8 mm, cu toate tipurile de tije, trebuie să aibă o construcție sudată. Se impun cerințe mari asupra calității sudurilor utilizate pentru realizarea unui astfel de instrument. În aceste cusături, prezența fisurilor și arsurilor este exclusă; acestea nu trebuie să conțină urme de oxidare, cavități tubulare și pori.

Tija principală a forajelor, inclusiv tija, este realizată din oțel de calitate 45, 40 X sau 45 X. Următoarele materiale pot fi folosite pentru piesa de tăiere.

- Uneltele care sunt realizate în întregime din oțel de mare viteză sunt realizate din material, ale căror cerințe sunt specificate de prevederile GOST 19265.

- Materialele pentru partea de tăiere a forajelor cu inserții din carbură pot fi VK6, VK6M, T5K10, T15K6. Cerințele pentru caracteristicile materialelor unor astfel de plăci sunt specificate în GOST 3882, iar pentru forma și dimensiunile lor geometrice - în GOST 25400.

Plăcile de carbură de pe partea de lucru a sculei sunt fixate folosind gradele de lipire MNMts 68-4-2, clasele de alamă L63 sau L68. Grosimea lipitului trebuie să fie de cel puțin două zecimi de milimetru.

La fel ca suprafața burghiilor, tăietorilor și a altor scule de tăiere a metalelor, suprafața găurilor trebuie să fie lipsită de defecte - urme de coroziune, fisuri, goluri și bavuri. Nu sunt permise fisuri și rupturi pe partea lustruită, iar așchiile și arsurile nu sunt permise pe partea de lucru. Orificiile centrale ale forajelor după călire și revenire nu trebuie să aibă adâncituri sau zone dezvoltate.

Un astfel de parametru geometric al forajului ca conicitatea inversă (reducerea diametrului spre tijă) trebuie să fie uniform pe toată lungimea suprafeței de lucru (pentru unelte din oțel rapid), pe toată înălțimea inserțiilor de tăiere (pentru scule). cu vârfuri de carbură). Toleranțele pentru acest parametru, conform desenului și cerințelor documentului de reglementare, nu trebuie să depășească 0,08–0,16 mm pe 100 mm din lungimea piesei de lucru pentru foraje din oțel de mare viteză și 0,05–0 pentru lamare cu braturi din carbură.1 mm pentru toată dimensiunea plăcii.

A. Centrul are o parte inferioară de ghidare netedă care este introdusă în orificiul în jurul căruia se efectuează prelucrarea, ceea ce face posibilă menținerea perpendicularității reciproce a suprafeței rezultate și a axei găurii.

Marea Enciclopedie Sovietică. - M.: Enciclopedia Sovietică. 1969-1978 .

Sinonime:Vedeți ce este „Tsevka” în alte dicționare:

Chiuvetă pentru curățarea suprafețelor de capăt. În mod obișnuit, alezările sunt realizate sub formă de capete montate cu dinți de capăt. Contoarele sunt folosite pentru a procesa șaibe pentru șaibe, inele de împingere și piulițe. Vezi și: Instrumente de tăiere Dicționar financiar... ... Dicţionar financiar

Countersinking, countersinking, countersink Dicţionar de sinonime ruse. countersink substantiv, număr de sinonime: 4 countersink (2) countersink ... Dicţionar de sinonime

contraforaj- NDP. face countersink face countersink trimming Instrument axial cu mai multe muchii pentru prelucrarea secțiunii cilindrice și (sau) de capăt a găurii unei piese de prelucrat. [GOST 25751 83 (CT SEV 6506 88)] Tăiere inadmisibilă, nerecomandată... ... Ghidul tehnic al traducătorului

contraforaj- tsek ovka și, genul. p.m. wok... Dicționar de ortografie rusă

Contracararea- Burlată pentru curățarea suprafețelor de capăt (de exemplu, îndepărtarea bofurilor). De regulă, este realizat sub formă de capete montate cu dinți de capăt... Dicţionarul constructorului

Contrare, prelucrare în jurul orificiului unei piese pentru a obține un plan, conic. sau cilindric adâncituri pentru un cap de șurub sau piuliță, Dir. instrument special freza (lamare)... Marele Dicţionar Politehnic Enciclopedic

Countersink, countersink, countersink Dicţionar de sinonime ruse. substantiv countersink, număr de sinonime: 2 instrument (541) ... Dicţionar de sinonime

Un instrument de producție pentru schimbarea formei și dimensiunii unei piese de prelucrat metal prelucrate prin îndepărtarea unei părți a materialului sub formă de așchii pentru a obține o piesă finită sau un semifabricat. Există mașină și manual M. și. Părți principale... ...

Tratarea suprafeței unei piese din jurul unui orificiu (un tip de frezare (vezi frecarea)), destinată să formeze planuri sau adâncituri pentru un cap de șurub, șaibă, inel de împingere etc. C. este produs pe mașini de găurit,... ... Marea Enciclopedie Sovietică

Acest articol ar trebui să fie Wikified. Formatați-l conform regulilor de formatare a articolului. Găurirea este un tip de prelucrare mecanică a materialelor prin tăiere, în care se utilizează o unealtă specială de tăiere rotativă (găurire ... Wikipedia

Un găurire sau un șanț este un tip de unealtă de tăiere a metalelor concepută pentru a face găuri cilindrice și găuri de teșire. Poate fi folosit pentru a lucra pe oțeluri, metale neferoase, aliaje dure.

Contorare în diferite versiuni și tipuri

În conformitate cu GOST, frezele sunt împărțite în mai multe tipuri:

- Cu jurnale permanente si tije cilindrice.

- Cu jurnale variabile și tijă conică.

- Montat, cu știfturi înlocuibile.

- Cu trunions înlocuibile și tijă de blocare.

Pe baza materialului de fabricație, se disting următoarele tipuri:

- scule cu o suprafață de lucru din oțeluri de scule de mare viteză;

- cu o suprafață de lucru din oțel carburat.

Principalul element structural al forajelor de tip trunnion este partea de lucru cu lamele și tija.

Numărul de lame poate varia, dar cel mai comun este burghiul cu trei lame.

Scula este fixată în came mandrina mașinii folosind o tijă. În funcție de tipul de sculă, tija poate fi cilindrică sau conică Morse.

Contoarele cu un știft permit o mai bună aliniere a găurii prelucrate și a adânciturii pentru elemente de fixare. Trunnionul în astfel de instrumente joacă rolul unui ghid. Scopul principal al sculelor cu trunion este de a găuri suprafețele de capăt ale boșajelor pentru piulițe, șaibe și inele.

Pentru a elimina cotele mari de metal, se folosesc cele cu două capete. Această varietate se distinge prin prezența unui decalaj mic (0,3 mm) în raport cu coada și părțile de lucru ale instrumentului. Fiecare dinte este ascuțit de-a lungul spatelui la un anumit unghi. În acest fel, o parte frontală de tăiere este formată cu un decalaj de-a lungul axei și o lamă transversală cu un vârf. Acest design a făcut posibilă creșterea preciziei de procesare.

GOST 26258-87 definește cerințele tehnice importante pentru foraje:

- partea de lucru a sculei este din oțel de mare viteză pentru scule, tija este din oțel 45 (GOST 1050-74) sau 40X (GOST 4543-71);

- uneltele cu diametrul mai mic de 8 mm cu tijă cilindric sunt realizate dintr-o singură bucată, soiurile cu tijă conică sau modelele cu un diametru mai mare de 8 mm sunt sudate;

- partea de tăiere nu trebuie să aibă așchii, arsuri, bavuri sau alte defecte;

- conicitatea inversă trebuie să fie uniformă pe toată lungimea piesei de lucru. Pentru foraje din oțeluri pentru scule, această cifră este de 0,08-0,16 mm, pentru oțelurile cu carbură - 0,05-0,10 mm pe 100 mm de lungime.

O scufundare va face gaura precisă

Contorul se realizează pe mașini cu o cursă de lucru minimă. Frecarea se realizează în moduri similare cu frecarea pe mașini de găurit, strunjire, găurit și alte mașini. În unele cazuri, este permisă utilizarea instrumentelor combinate care vă permit să efectuați simultan mai multe operații - găurire, frecare, frecare, ștergere etc. Toate aceste operațiuni fac parte din procesul de foraj efectuat pe echipamente speciale.

Pentru a crește productivitatea, se folosesc mașini care au capacitatea de a schimba tipurile de scule de tăiere.

După găurire, în gaură se formează defecte minore, care pot fi eliminate prin găurire sau găurire. Contracararea este procesul final în realizarea găurilor. Folosind această operație, găurii i se dă forma geometrică necesară, iar deformațiile și rugozitățile care rămân după găurire sunt eliminate de pe suprafața acesteia.

Pentru găurire se folosesc freze la capăt cu dinți la capăt. În timpul forajului, sunt create adâncituri pentru capete de feronerie, care ulterior asigură fixarea lor fiabilă. În funcție de tipul de sculă utilizată, se creează adâncituri conice și cilindrice.

Parametrii modului de tăiere pentru foraj:

- Viteza de taiere. Parametrul este determinat pe baza diametrului sculei de tăiere a metalelor și a vitezei de rotație a acesteia. La determinarea vitezei de tăiere necesare, trebuie luați în considerare factorii de corecție. Pe baza datelor calculate, se calculează viteza de rotație a axului.

- Reprize. Această valoare este egală cu distanța în milimetri cu care partea de tăiere a sculei se va deplasa în raport cu axa piesei de prelucrat într-o rotație completă. Se calculează din datele tabelare, pe baza materialului în curs de prelucrare, a datelor pașaportului și a parametrilor tehnici ai mașinii.

- Adâncimea de tăiere. Parametrul este calculat ca jumătate din diametrul sculei de tăiere minus diametrul găurii preliminare. Pentru comparație, la găurire, adâncimea de tăiere este determinată egală cu jumătate din diametrul burghiului.

- Putere de tăiere (eficientă și necesară). La determinarea puterii de tăiere necesare și efective, se calculează coeficientul de raționalitate al modurilor de tăiere selectate. Calculul coeficientului se efectuează conform formulei - puterea necesară împărțită la puterea motorului mașinii. Cei mai raționali indicatori sunt K = 0,85–0,9. Dacă indicatorii calculați diferă de cei raționali, determinarea condițiilor de tăiere trebuie repetată.

Acest calcul al parametrilor este utilizat pentru a determina modurile de funcționare cu găuri în conformitate cu GOST 26258-87.