Trockengranulierung einer Hochofenschlacke-Granulatorvorrichtung. Technologie der Ofengranulierung von Hochofenschlacke

Die Angelegenheit wurde durch den Beschluss des Staatlichen Arbeitskomitees der UdSSR, des Sekretariats des Allgewerkschaftlichen Zentralrats der Gewerkschaften vom 27. Dezember 1984 N 381/23-157 genehmigt

(geändert durch den Beschluss des Staatlichen Arbeitskomitees der UdSSR, des Sekretariats des Allgewerkschaftlichen Zentralrats der Gewerkschaften vom 12. Juni 1990 N 233/9-49,

Verordnung des Ministeriums für Gesundheit und soziale Entwicklung der Russischen Föderation vom 20. Oktober 2008 N 578)

Hochofenschlackengranulator

§ 22. Hochofenschlackengranulator, 2. Kategorie

Merkmale der Arbeit. Granulation feuerflüssiger Schlacke in Nass-, Halbtrocken- und Trockengranulationsanlagen mit einer Kapazität von bis zu 1 Million Tonnen Schlacke pro Jahr. Kontrolle der Installationsmechanismen, Einschalten der Wasserversorgung des Beckens, der Granulierungsrutsche, des Grabens und Aufrechterhaltung des erforderlichen Niveaus. Regulierung des Verhältnisses von Schlacke und Wasser bei der Entwässerung in einer Granulationsanlage. Drehen von Schlackenpfannen. Reinigen von Schlackenrutschen, Entwässerungsgräben und Aufbrechen der in Eimern gefrorenen Schlacke mit pneumatischen Brechern und anderen Werkzeugen. Steuerung einer Kratzerwinde oder anderer Mechanismen beim Verladen von granulierter Schlacke in Eisenbahnwaggons. Entschlackung auf dem Gelände der Granulationsanlage und Zufahrtsstraßen. Mitwirkung bei der Reparatur gewarteter Geräte.

Muss wissen: das Funktionsprinzip der verwendeten Granulieranlagenausrüstung, Eimerkippmechanismen, pneumatischen Presslufthämmer und Lademechanismen; Eigenschaften von flüssiger und körniger Schlacke; Installation.

§ 23. Hochofenschlackengranulator, 3. Kategorie

Merkmale der Arbeit. Granulation feuerflüssiger Schlacke in Nass-, Halbtrocken- und Trockengranulationsanlagen mit einer Kapazität von über 1 Million Tonnen Schlacke pro Jahr. Instandhaltung einer Anlage zur Herstellung von Hüttenbims, Thermosit, Gussschotter, Hüttenwolle usw. Versorgung mit Druckluft. Kontrolle der Hydroscreen-Installation. Erkennung und Behebung von Störungen im Betrieb gewarteter Geräte.

Muss wissen: Gestaltung und Regeln des technischen Betriebs gewarteter Anlagen; chemische Eigenschaften von Bimsstein, Thermosit und anderen Schlackenverarbeitungsprodukten.

Bei der Wartung einer eimerlosen Hochmit einer Kapazität von bis zu 1 Million Tonnen Schlacke pro Jahr – 4. Kategorie;

bei der Wartung einer eimerlosen Hochmit einer Kapazität von über 1 Million Tonnen Schlacke pro Jahr – 5. Kategorie.

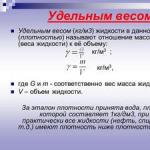

Die Granulierung von Hochofenschlacke erfolgt durch schnelles Abkühlen der geschmolzenen Schlacke mit (oder ohne) mechanischer Zerkleinerung der noch flüssigen oder halberstarrten Schlacke. Der Zweck der Granulierung besteht nicht nur darin, Hochofenschlacke in ein feinkörniges Material umzuwandeln, was ihre Weiterverarbeitung erleichtert, sondern auch darin, die hydraulische Aktivität deutlich zu erhöhen – dies ist die wichtigste Eigenschaft von Schlacke als Bestandteil von Hüttenzementen und als Zusatz zu Portlandzement. Für die Granulierung von Hochofenschlacke werden Granulieranlagen unterschiedlicher Bauart eingesetzt; Abhängig vom Feuchtigkeitsgehalt des resultierenden Produkts werden sie in Anlagen zur Nass- und Halbtrockengranulierung unterteilt.

Bei der Nassgranulierung wird geschmolzene Schlacke, die in Schlackeeimer geladen wird, einem mit Wasser gefüllten Stahlbetonbecken zugeführt und über Rutschen in dieses abgelassen. Das Becken ist in separate Abschnitte unterteilt, sodass ein Abschnitt gleichzeitig beladen und aus einem anderen Abschnitt granulierte Schlacke entladen werden kann. Die granulierte Schlacke wird mit Greifkränen aus den Becken entladen und in offene Metallwaggons befördert, in denen die Schlacke zu einem Lager oder zum Verbraucher transportiert wird.

Der Feuchtigkeitsgehalt von granulierter Schlacke ist umso höher, je geringer ihr Volumengewicht ist, d. h. je poröser die Struktur ihrer Körner ist. Unter dem Einfluss von Gasen, die in der flüssigen Schlacke gelöst sind und bei sinkender Temperatur der Schmelze beim Abkühlen aus dieser freigesetzt werden, bilden sich Poren in den erstarrten Körnern der granulierten Schlacke. In diesem Fall kühlt und verfestigt sich die geschmolzene Schlacke so schnell, dass die aus ihr freigesetzten Gase keine Zeit haben, zu entweichen; Sie verbleiben in Form kleiner Bläschen in der erhärteten Schlacke und machen die granulierten Schlackekörner porös. Die Porosität und damit der Feuchtigkeitsgehalt von granulierter Schlacke hängt auch von den Abkühlungsbedingungen der flüssigen Schlacke während des Granulationsprozesses ab, also vom verwendeten Granulationsverfahren.

So erhält halbtrockene Granulationsschlacke, die durch mechanisches Zerkleinern und Werfen vorgekühlter, aber noch nicht ausgehärteter Schlacke in die Luft gewonnen wird, eine dichtere Struktur und hat ein etwa 1,5-fach höheres Volumengewicht im Vergleich zu nasser Granulationsschlacke, die aus derselben flüssigen Schlacke gewonnen wird . Der Feuchtigkeitsgehalt von feuchter Granulatschlacke liegt zwischen 15 und 35 % (selten 10 %), bei halbtrockener Granulatschlacke zwischen 5 und 10 %; das Schüttvolumengewicht beider Schlacken beträgt 400–1000 bzw. 600–1300 kg/m. Je höher die Hochofentemperatur, desto leichter ist die granulierte Schlacke.

Nassgranulationsanlagen produzieren den Großteil der granulierten Schlacke. Aufgrund der hohen Luftfeuchtigkeit und des geringen Volumengewichts der resultierenden Schlacke weist dieses Granulationsverfahren jedoch eine Reihe von Nachteilen auf:

1) Hoher Brennstoffverbrauch zum Trocknen der Schlacke vor dem Mahlen (bis zu 80 kg gleichwertiger Brennstoff pro Tonne trockener Schlacke);

2) Geringe Produktivität der Schlackentrocknungsausrüstung;

3) Unproduktiver Transport von in Schlacke enthaltenem Wasser auf der Schiene sowie unzureichende Ausnutzung der Hubkraft von Waggons beim Beladen mit leichter Schlacke;

4) Gefrieren von nasser granulierter Schlacke in Eisenbahnwaggons sowie in Bunkern und offenen Lagerhallen im Winter, was zu langen Ausfallzeiten der Waggons und hohen Kosten für Handarbeit beim Entladen der gefrorenen Schlacke in Zementwerken führt.

In Russland und einigen europäischen Ländern wird granulierte Hochofenschlacke hauptsächlich zur Herstellung zementhaltiger Materialien, insbesondere zur Herstellung von Portlandhüttenzement, verwendet.

Zaliya Ilgamovna Akhmedyanova, Studentin, Staatliche Technische Universität Magnitogorsk, benannt nach ihr. G.I. Nosova“, Magnitogorsk [email protected]

Olga Borisovna Bobrova, leitende Dozentin der Abteilung für Industrieökologie und Sicherheit der nach ihr benannten Staatlichen Technischen Universität Magnitogorsk. G.I. Nosov“, Magnitogorsk [email protected]

Tatyana Borisovna Ponamareva, Ingenieurin, Abteilung für Chemische Technologie nichtmetallischer Materialien und physikalische Chemie, benannt nach der Staatlichen Technischen Universität Magnitogorsk. G.I. Nosova“, Magnitogorsk [email protected]

Reduzierung der Schwefelwasserstoff-Emissionen bei der Granulierung von Hochofenschlacke

Zusammenfassung: Die thermische Zerkleinerung von Hochofenschlacke durch Granulierung in einem Wasserstrahl ist die rationellste Art, diese Abfälle aus der Eisenmetallurgie für die Wiederverwendung als Baustoff aufzubereiten. Der Granulierungsprozess geht mit einer Luftverschmutzung durch die Freisetzung von Dampf und Gasemissionen einher, die Schwefelwasserstoff, einen Stoff der zweiten Gefahrenklasse, enthalten. Es werden Möglichkeiten zur Reduzierung der Intensität der Dampf- und Gasemissionen bei der Hydrotroggranulierung von Hochofenschlacke berücksichtigt. Schlüsselwörter: Hochofenschlacke, Granulierung, Umweltverschmutzung, Ofengranulation.

Hochofenschlacke entsteht durch Reduktions-Oxidation-Prozesse bei hohen Temperaturen (höchstens 1200 °C) durch Verschmelzen von Abfallgestein und Eisenerzzusätzen (Sinter und Pellets), denen Asche aus verbranntem Koks zugesetzt wird Ofenherd. Granulierte Hochofenschlacke ist ein gutes Material für den Straßenbau. Mit zähem Bitumen (ein Produkt der Kokereigasaufbereitung) behandelt und mit Kies vermischt, dienen sie als wirksamer Ersatz für Heißasphaltbeton; Straßenbeläge aus Bitumen und Schlacke sind 2,5-mal günstiger als Straßenbeläge aus Asphaltbeton. Der Granulierungsprozess kann auf drei Arten durchgeführt werden: nass, trocken und halbtrocken. Die Trockenmethode wird derzeit weder in der Russischen Föderation noch in anderen Ländern angewendet. Der Grund liegt in der geringen Abkühlungsgeschwindigkeit der Schlackentröpfchen an der Luft, wodurch das resultierende Granulat teilweise kristallisiert und anschließend einer silikatischen Selbstzersetzung unterliegt. Üblich sind Halbtrocken- und Nassgranulationsanlagen. Der Wasserverbrauch liegt bei der Nassgranulierung bei ca. 3 m3/t Granulat, bei der Halbtrockengranulierung bei 2 m3/t. Für die Nassgranulierung werden Becken- und Hydrotroganlagen eingesetzt. Die Beckenanlage zur Schlackengranulierung hat Nachteile: Beim Betrieb werden H2S und SO2 in die Atmosphäre freigesetzt. Das in Schwimmbädern verwendete Wasser ist mit Alkalien gesättigt, daher ist es notwendig, das Wasser im Schwimmbecken zu erneuern. Es sind Versuche bekannt, das Wasser von Granulatpflanzen für medizinische Zwecke zu nutzen, da seine mineralische und chemische Zusammensetzung nach der Reinigung und Verdünnung der Zusammensetzung des Wassers der Matsesta-Quelle in Sotschi nahe kommt. Die Hydrotroganlage ermöglicht das Auffangen und Neutralisieren Säuredämpfe, wenn hinter dem Dampfkollektor eine Abgas- und Gasreinigungsstrecke installiert ist. In der Praxis versagen diese Systeme jedoch aufgrund der korrosiven Wirkung der Schwefeldioxidemissionen schnell. Darüber hinaus verringern Konstruktionen zur Entfernung und Neutralisierung von Emissionen die Abdeckungsfläche von Greifbrückenkränen, erhöhen das Kapital und die laufenden Betriebskosten für die Granulierung. Die halbtrockene Granulierung von Hochofenschlacke erfolgt mit Trommel- und hydraulischen Schockeinheiten. Trommel Die folgenden Nachteile bestehen darin, dass die Schmelze beim Flug durch die Luft Zeit hat, teilweise zu kristallisieren, was zu einer Verschlechterung der Qualität der granulierten Schlacke führt. Kristalle aus Fäden und Körnern bestehen hauptsächlich aus β-Dicalciumsilikat, das sich beim Abkühlen unter Volumenzunahme und anschließendem Zerfall in Staub in die γ-Modifikation umwandelt. Dies verschlechtert die Arbeitsbedingungen und den Gerätebetrieb und verringert die Qualität des Granulats. Außerdem verschleißen Trommeln schnell; Knallgeräusche und Explosionen treten auf, wenn Gusseisen- und Schlackenkrusten in die Granulateinheit gelangen. Daher haben Trommelgranulationsanlagen keine breite Anwendung gefunden. In den letzten Jahren hat das Staatliche Wissenschaftszentrum der Russischen Föderation OJSC „Ural Institute of Metals“ Technologie und Ausrüstung für die halbtrockene Granulierung von Schmelzen sowohl von Hochofen- als auch von Stahlschlacken entwickelt. Die Trommel ist horizontal um 50 Grad geneigt, ihre Oberfläche hat Schlitze (Gitterrost). Die Bildung der Struktur und Größe des Endprodukts – körnige Schlacke – erfolgt im Hohlraum der Rosttrommel bei gleichzeitiger Zufuhr einer kleinen Menge Wasser auf die Oberfläche beweglicher Metallkörper: Kugeln oder Zylinder. Dadurch werden die oben aufgeführten Nachteile vermieden. Die Trommel wird in ein Gehäuse eingesetzt und an ein System zum Sammeln und Lokalisieren von Dampf- und Gasemissionen angeschlossen. Die Entladung erfolgt durch das untere Ende der Trommel. Körnige Schlacke wird zur Gewinnung von Metall einer magnetischen Trennung unterzogen. Das Staatliche Wissenschaftszentrum der Russischen Föderation OJSC „Ural Institute of Metals“ hat eine technische Dokumentation für Anlagen mit einer Kapazität von 0,2 bis 5 t/min flüssiger Schlacke entwickelt. Im Eisen- und Stahlwerk Nischni Tagil wird eine Trommelanlage zur Herstellung von 750.000 Tonnen Schotter pro Jahr aus flüssiger Hochofenschlacke konzipiert. Der technologische Prozess und die technische Dokumentation für die Verarbeitung von Konverterschlacke in einer Trommelanlage mit einer Kapazität von 5 t/min wurden von Baosteel (Shanghai, China) erworben. Die gemeinsamen Nachteile von Nass- und Hsind die Unvollkommenheit von zirkulierenden Wasserversorgungssystemen, Umweltverschmutzung, Verlust sensibler Wärme aus der Schlacke. Diese Nachteile können durch eine Reduzierung des Wasserverbrauchs für die Granulation (durch Verbesserung der Wasserversorgungssysteme) und durch eine Verbesserung der Recycling-Wasserversorgungssysteme beseitigt werden. Ein weiterer Nachteil bestehender Granulationsanlagen ist der Einsatz von Brückenkränen, der mit erheblichen Kapitalkosten für den Bau verbunden ist eine Kolonnade. Der Betrieb von Laufkranen, deren Vorbeugung und Reparatur sind mit einer Reihe schädlicher Produktionsfaktoren verbunden: Vibrationen, Lärm, thermische Belastungen, Freisetzung von Gasen beim Granulieren, die Sulfidverbindungen enthalten. Derzeit können Laufkräne durch mobile Be- und Entlademanipulatorgeräte (auf Raupen oder auf Rädern) ersetzt werden, was für den Bediener komfortablere Arbeitsbedingungen bietet. Allerdings ist nicht die gesamte aus einem Hochofen freigesetzte Schlacke granuliert. Ein erheblicher Teil der Schlacke erstarrt an den Grabenwänden, der größte Teil jedoch erstarrt in Schlackeeimern aus Stahl. Die Zeit vom Befüllen der Pfanne mit flüssiger Schlacke bis zum Entleeren während der Granulierung beträgt 100 bis 150 Minuten. Für die Wartung einer großen Hochofenwerkstatt ist eine große Anzahl von Eimern erforderlich. Beispielsweise gibt es bei OJSC MMK (~10 Millionen Tonnen Gusseisen pro Jahr) über 120 Pfannen mit einem Volumen von 16 m3. Täglich werden mehr als 400 Pfannen mit Schlacke aus der Hochofenhalle entfernt. Solche Güterströme erfordern einen effizienten Betrieb von Schlackenaufbereitungsanlagen und erhebliche Materialkosten. Der Anteil der in der Pfanne erstarrten Schlacke (Pfannenrückstand) kann 25 % und mehr des ursprünglichen Flüssigkeitsvolumens erreichen. Der Gesamtanteil an granulierter Schlacke beträgt 6070 %. Pfannenrückstände enthalten Schrott aus abgesetztem und gehärtetem Gusseisen. Daher werden Pfannenrückstände zur Metallrückgewinnung in Schlackenhöfen verarbeitet. Die Verarbeitung besteht darin, Schlacke-Metall-Kuchen aus Schlackenschüsseln herauszuschlagen und die Kuchen mit mobilen Rammgeräten zu zerstören. Aus Pfannenrückstandsschlacke kann nur Schotter gewonnen werden. Dies liegt daran, dass in seiner Struktur der Anteil der Glasphase deutlich geringer ist als bei granulierter Schlacke, die die Gefrierphase durchlaufen hat. Folglich ist der Wert von Pfannenrückstandsschlacke als Rohstoff für die Herstellung von Bindemitteln gering, aber die Qualität des daraus gewonnenen Schotters ist recht hoch und erfüllt die Anforderungen von GOST an gebrochenen Schlackenstein. Einer der Vorschläge zur Reduzierung der Emissionen ist die Verwendung einer halbtrockenen oder trockenen Methode der Schlackengranulierung. Am häufigsten beschrieben und verwendet wird das Walzen- oder Trommelverfahren, das entweder rein trocken oder mit einer kleinen Menge Wasser – das sogenannte Halbtrockenverfahren – durchgeführt werden kann. Diese Methode wird von den Autoren als Methode zur Ofenverarbeitung von Hochofen- und Stahlschmelzschlacke positioniert, die es ermöglicht, die Kosten der granulierten Schlackenproduktion um das 2,53-fache zu senken, die Kosten für die Wartung und den Betrieb einer Flotte von Schlackentransportern zu senken und die Produktion zu reduzieren Platzersparnis und Vereinfachung der Sortierung und Gewinnung von Metall. Gleichzeitig werden Bedingungen geschaffen, um schädliche Emissionen zu neutralisieren und die Wärme der geschmolzenen Schlacke zu nutzen. Die zweite Möglichkeit zur Vermeidung von Dampf- und Gasemissionen besteht darin, Schutzräume über der hydraulischen Rutsche zu installieren, um Gasemissionen aufzufangen und zu reinigen. Zum Beispiel eine Schutzkonstruktion mit einem gemeinsamen Dampf-Gas-Auslass (Abb. 1), von dem aus das Dampf-Gas-Gemisch entweder zu einem Turm mit einem Adsorptionsreinigungssystem oder zu einem Rohr zur Dispersion geleitet wird. Unterstände müssen mit Schiebetoren mit elektrischem Antrieb ausgestattet sein, um abwechselnd einen Abschnitt des Gaskanals zu öffnen.

Reis. 1 Unterstand über Dachrinnen

Die dritte Möglichkeit besteht darin, einen neuen Granulationsstandort zu errichten. Ein Beispiel für einen solchen Abschnitt ist eine 1998 in Deutschland im Werk Salzgitter der SalzgitterFlachstahl GmbH errichtete Granulieranlage, bestehend aus einem Granulierturm, einem 32 m hohen Rohr, in dessen unterem Teil flüssige Schlacke zugeführt wird (Abb. 2). Eine Besonderheit der Anlage ist ein Ring (Abb. 3), der Wasser um die Schlackenrutsche herum versprüht, mit dessen Hilfe ein Großteil der Dampf- und Gasemissionen in den Turm eingeblasen wird und Wasser für die Granulierung entlang der Schlackenrutsche liefert (wie üblich) und von oben in den Turm sprühen. Dadurch lagern sich gasförmige Produkte, hauptsächlich Wasserdampf und die gasförmigen Verbindungen H2S und SO2, durch Wassersprühen im Kondensatorteil des Granulierturms ab. Durch Oxidation und Reaktion mit Kalzium lagern sich gasförmige Schwefelverbindungen in Form von Gips auf der Oberfläche von Schlackengranulatpartikeln ab. Dank der Kondensation wird somit ein emissionsfreier Betrieb der Anlage erreicht. Die Anlagenkapazität beträgt 1400 Tonnen Schlacke pro Tag oder etwa 1 t/min; Der Wasserverbrauch für die Granulierung bei einem Druck von 2,12,5 atm beträgt 14503300 m3/min. Die Entwässerung des Granulats bis zu 10 % erfolgt in speziellen vertikal installierten zylindrischen Bunkern. Die Betriebskosten betragen 0,8 Euro pro 1 Tonne Hüttensand.

Reis. 2 Schema eines Turms zur Schlackengranulierung

Reis. 3 Schema der Hydrotrog-Granulierung von Schlacke mit Einfang freigesetzter Gase

Die vierte Möglichkeit besteht darin, Dampf- und Gasemissionen zu neutralisieren, indem dem Granulationswasser bei ungünstigen Witterungsbedingungen ein Neutralisator (Kalkmilch) und Oxidationsmittel (Fe2O3, CaCO3, KMnO4) zugesetzt werden. Neben Kalkmilch auch organische Abfälle aus der chemischen Industrie kann zur Reduzierung des Schwefelwasserstoffgehalts in Dampf- und Gasemissionen eingesetzt werden. In diesem Fall entfällt der komplexe Aggregatesatz, der für die Zubereitung von Kalkmilch erforderlich ist. Der große Vorteil organischer Schwefelwasserstoffabsorber besteht darin, dass sie die Abbindezeit von Karbonatsedimenten in Rohrleitungen, Pumpen, Absetzbecken und Tanks des Umlaufwasserversorgungssystems sowie in Schlackenauffangbehältern und Entwässerungsanlagen deutlich verlangsamen. Zur Reduzierung der Emissionen in Dem Wasser vor der Granulierung können verschiedene Oxidationsmittel zugesetzt werden, die die Bildung von H2S unter Bildung von SO2 und SO3 verhindern. Auch zur Reduzierung des Schwefelwasserstoffgehalts in Dampf-Gas-Emissionen können Tenside, beispielsweise aus der Zelluloseproduktion, eingesetzt werden. Der auffälligste Vertreter der Tenside ist Seife: zugänglich, preiswert. Die Reinigungseffizienz beträgt in diesem Fall 84 %.

Links zu Quellen 1. Panfilov M.I. Hüttenwerk ohne Schlackendeponien. M.: Metallurgy, 1978. 248 S. 2. Panfilov M.I., Shkolnik Ya.Sh., Orinsky N.V., Kolomiets V.A. und andere. Schlackenverarbeitung und abfallfreie Technologie in der Metallurgie. M.: Metallurgy, 1987. 238 S. 3. Sorokin Yu.V., Demin B.L. Umwelt- und Technologieaspekte der Verarbeitung von Stahlschlacke // Chermetinformatsiya OJSC. Bulletin „Eisenmetallurgie“. 2003. Nr. 3. S. 7579.4. Untersuchung der Eigenschaften von Dampf-Gas-Emissionen bei der Hochofengranulierung / Kormyshev V.V., Pototsky V.P., Zubkov V.F., Markman L.G. am Samstag. „Reinigung von Wasser- und Luftbecken in Eisenhüttenbetrieben“, Nr. 5 M.: Metallurgie, 1976. S. 3239.5. Proshkina O.B., Karbainova N.V. Quellen der atmosphärischen Luftverschmutzung bei der Schlackenverarbeitung // Theorie und Technologie der metallurgischen Produktion. 2010. Nr. 1. S. 177181.6. Senik A.I., Milyukov S.V., Proshkina O.B. Bildung von Schwefelwasserstoffemissionen bei der Granulierung von Hochofenschlacke außerhalb des Ofens // Bulletin der nach ihr benannten Staatlichen Technischen Universität Magnitogorsk. G.I. Nosova. 2008. Nr. 3. S. 7579.7.K.H. Grospic, V. Evers, G. Dabrowski Neue Schlackengranulierungsanlage // Eisenmetalle. 2004. Januar. S. 3340.

Trockengranulierung

Mitarbeiter der Präfekturuniversität Osaka und des Materialwissenschaftslabors der Universität Tohoku (Japan) untersuchten eine Methode zur Trockengranulierung von Schlacke mithilfe eines Sprühgeräts mit rotierendem Kopf. In Abb. Abbildung 4 zeigt ein Schema einer Anlage zum Granulieren von Schlacke nach diesem Verfahren. Dabei wird flüssige Schlacke in eine rotierende Schüssel gegossen. Unter dem Einfluss der Zentrifugalkraft wird die Schlacke über den Rand der Schüssel gespritzt und hier durch in Düsen senkrecht nach oben gerichtete Druckluft aufgeblasen. Die Hochofenschlacke wird in einen kleinvolumigen Schmelzofen vom Kupolofentyp geladen und nach dem Schmelzen dem Zerstäuber zugeführt. Die versprühte Schlacke wird in einem Schlackebehälter aufgefangen, der durch konzentrische zylindrische Trennwände in mehrere Abschnitte unterteilt ist.

Abbildung 4 – Versuchsaufbau mit rotierendem Kopfsprüher

1 - Quelle flüssiger Schlacke;

2 - Schlackenauslassrutsche;

3 - Puffgas;

4 - Schlackenbehälter;

5 - Blasdüse;

6 - Gasversorgung;

7 - Kompressor;

8 - Schüssel;

9 - Elektromotor;

10 - sprühen

In Deutschland wurde das folgende Verfahren zur Verarbeitung heißer Hochofenschlacke vorgeschlagen. Flüssige Schlacke wird in einen Stahlbunker mit wassergekühlten Doppelwänden geleitet, in den gleichmäßig über den Bunkerquerschnitt verteilte Druckluft eingeleitet wird. Im Arbeitsraum des Bunkers bewegen sich kleine Partikel der Hochofenschlacke im Wirbelschichtmodus. Durch Luft gekühlte Schlackentropfen haften an der Oberfläche fester Partikel und gefrieren dort, wodurch deren Größe zunimmt und letztendlich zu deren Verlust aus der Wirbelschicht führt. Das vergrößerte Material wird durch den unteren geneigten Hals des Trichters abgegeben. Anschließend wird die granulierte Schlacke gesiebt. Die Feinschlacke aus dem Rechengut wird wieder in den Bunker geleitet und das Überkorn geht an den Verbraucher.

Die japanischen Unternehmen Mitsubishi Jukoge, Nippon Kokai und Taihei Kindzoku haben Luftgranulationsanlagen für Hochofen- und Konverterschlacke entwickelt. Die in den Fabriken des Unternehmens in Fukuyama betrieben werden. Dabei wird die geschmolzene Schlacke aus der Pfanne der Vorbehandlungsabteilung zugeführt, wo ihr zur Verbesserung der Produktqualität verschiedene Additive zugesetzt werden, um die Temperatur und Viskosität der Schmelze zu regulieren. Anschließend fließt die Schmelze über eine Rutsche in die Granulierkammer, wo sie durch einen unter Druck zugeführten Luftstrom zerkleinert wird. Um die angegebenen Eigenschaften von granulierter Schlacke zu erreichen, wird je nach Eigenschaften der Schmelze das Verhältnis der Geschwindigkeiten von Luftstrom und flüssiger Schlacke angepasst. Wärme wird durch Strahlung des Partikelstroms sowie der Schicht, in die die Partikel fallen, genutzt.

An einem der Hochöfen in Fukuyama ist eine Hochofenschmelze-Granulationsanlage in Betrieb. Dabei wird der Schmelzestrom in eine Wanne zwischen zwei in verschiedene Richtungen rotierenden Trommeln geleitet, deren Oberfläche durch Wasser gekühlt wird. Die Anlage nutzt bis zu 38 % der Wärme flüssiger Schlacke.

Das Unternehmen Sumito Kinzoku Koche hat eine Anlage zur Trockengranulierung von Hochofenschmelze mit Wärmerückgewinnung geschaffen. Der Schmelzgranulierungsprozess wird auf einer rotierenden Trommel durchgeführt. Anschließend erstarrt das Granulat in einem Wirbelbett aus fester Schlacke. Die Anlage arbeitet bei einer Bodenschichttemperatur von bis zu 700 °C und einer Produktivität von bis zu 50 t/h. Rotierende Schüssel – Luftblaszerstäuber – das resultierende Granulat hat eine hohe Dichte (2,8 – 2,9 g/cm3) und eignet sich als Feinzuschlagstoff für Beton. Die Anlage nutzt 55 % der physikalischen Wärme der Schlacke.

In Schweden entwickelt das staatliche schwedische Stahlunternehmen Merax LTD ein Verfahren zur Granulierung und Rückgewinnung von Schlackenwärme. Durch den Aufprall einer herabfallenden Schicht aus zuvor erstarrten Schlackepartikeln wird die Schlacke granuliert. Der Film wird in Granulat zerkleinert, das dann in ein mehrstufiges Wirbelbett fällt, aus dem die Wärme zurückgewonnen wird. Bei diesem Verfahren werden mehr als 60 % der Wärme der Schlacke als Dampf zurückgewonnen. Der hohe Glasphasengehalt dieses Schlackenprodukts macht es für die Zementherstellung geeignet.

In Österreich wurde zum Mahlen geschmolzener Schlacke eine Vorrichtung für eine Sprühkammer mit kreisförmigem Querschnitt vorgeschlagen, entlang deren Achse ein Strom flüssiger Schlacke aus einer Tundish-Pfanne fließt, der von zwei Reihen Heißgas unterbrochen wird Versorgungs- oder Brennstoffbrenner. Schlackepartikel am Boden der Kammer fallen auf eine rotierende Scheibe, die sie durch Zentrifugalkraft in eine ringförmige Aufnahmekammer mit beheizten Wänden im Eintrittsbereich der zerkleinerten Schlackepartikel und gekühlten Wänden auf der Seite der ringförmigen Austragskammer verteilt.

Spezialisten zweier japanischer Universitäten (Osaka und Tohoku) untersuchten die Prozesse der Trockengranulierung von Hochofenschlacke mit einem rotierenden Mahlwerk mit Schüssel und verbesserten die Anlage so, dass ein koaxial dazu angeordneter Trichter mit heißer granulierter Schlacke CH 4 + H 2 passieren konnte O. In diesem Fall wird ein Gasgemisch der Schlacke auf eine Temperatur erhitzt und bei Kontakt mit dem Nickelkatalysator in diesem Teil der Trommel kommt es zu einer Dampfumwandlung des Gasgemisches unter Bildung von H 2 und CO, die entfernt werden aus dem geschlossenen Raum über der Schüssel.

Eine Analyse des russischen Marktes für Hütten- und Brennstoffschlacken sowie eine Analyse der Ausrüstung für die Herstellung von Zement auf Schlackenbasis finden Sie in den Berichten der Akademie für industrielle Marktstudien „Schlackenmarkt in Russland“ und „Analyse der Ausrüstung für die“. Herstellung von Schlacke-Alkali-Bindemitteln“.

| Artikelindex |

|---|

| Design von Hochofenwerkstätten: Design und Ausrüstung von Gießereien, Gusseisenguss und Schlackenverarbeitung |

| Gestaltung von Ofenrutschen |

| Drehrinnen |

| Schwingdachrinnen |

| Ausrüstung für die Wartung von Stichlöchern |

| Reinigung von Schmelzprodukten |

| Schlackenentfernung |

| Mittel zum Bewegen von Eimern |

| Gusseisenguss |

| Verarbeitung flüssiger Schlacken |

| Ofengranulierung |

| Alle Seiten |

Ofengranulierung

Alle neu errichteten und wenn möglich auch umgebauten Hochöfen müssen mit Ofengranulierungsanlagen ausgestattet sein, die sich neben dem Gießhof befinden. Es wurden verschiedene Arten solcher Installationen entwickelt; Ihre Besonderheit ist die Unterbringung der Granulatoren in einem geschlossenen Gehäuse, das die Freisetzung von Wasserdampf und Schwefeldioxidgasen (hauptsächlich Schwefelwasserstoff), die beim Granulieren entstehen, in die Atmosphäre verhindert. Schwefeldioxidgase sind gesundheitsschädlich und führen zur Korrosion der Anlagen, Wasserdampf würde die Arbeit des Ofenpersonals stark behindern und im Winter zur Vereisung der Anlagen führen.

Ofenanlagen haben im Vergleich zu von Hochöfen entfernten Granulationsanlagen folgende Vorteile: Kapitalkosten und Betriebskosten werden um 15–30 % gesenkt, vor allem aufgrund der Reduzierung einer großen Flotte von Schlackentransportern und Fahrzeugen; eine vollständigere Nutzung der Schlacke ist gewährleistet, da beim Transport in Pfannen 15–30 % der Schlacke in Form von Krusten, an der Oberfläche und Ablagerungen auf den Pfannen verloren gehen; die Zahl des Servicepersonals wird reduziert; die Explosionssicherheit des Prozesses ist gewährleistet; der Betrieb der Anlage kann automatisiert werden; Alle Mechanismen werden über ein spezielles Bedienfeld gesteuert.

In Hochöfen mit einem Volumen von 2000 und 2700 m 3 in Krivorozhstal (Ukraine) werden geschlossene Anlagen mit Granulierung in einer hydraulischen Rutsche eingesetzt.

Fortschrittlicher sind die von VNIIMT und Gipromez entwickelten Anlagen, die mit neu gebauten Öfen mit einem Volumen von 5000 m 3 (Krivorozhstal), 3200 m 3 (NLMK) und 5500 m 3 (CherMK) ausgestattet sind. Es werden zwei Arten solcher Anlagen verwendet, die sich in der Art der Wasserversorgung des Granulators unterscheiden: mit einer Pumpe (z. B. Krivorozhstal-Anlage, Abb. 8.3) und einem Luftlift (Anlage, NLMK).

Reis. 8.3. Installation einer Hochofenschlackengranulierung

Der Hochofen ist mit zwei solchen Anlagen ausgestattet, die symmetrisch auf zwei gegenüberliegenden Seiten des Gießereigeländes angeordnet sind, und jede Anlage verfügt über zwei autonome Arbeitslinien; Schlacke aus dem Ofen wird einem von ihnen durch die Abzweigung 6a der Schlackenrutsche und dem anderen durch die Abzweigung 6b zugeführt.

Unter der Rutsche 6a befindet sich ein Granulator 5, der unter Druck stehende Wasserstrahlen liefert, die die aus der Rutsche fließende Schlacke in Granulat zerkleinern. Es tritt eine Mischung aus Wasser, Dampf und Granulat ein. Trichter 1, Gitter 4 verhindert, dass große Gegenstände in den Trichter gelangen. Dampf und Gase gelangen in den Wäscher 7 und werden über Rohr 9 in die Atmosphäre abgegeben. Über Düsen 8 wird dem Wäscher Kalkwasser zugeführt, das Schwefelverbindungen aus Gasen absorbiert.

Schlackenwasserbrei (Schlackengranulat mit Wasser) gelangt vom Boden des Bunkers 7 in den Schacht 18 des Lufthebers, der ihn nach oben hebt. Um den Betrieb des Lufthebers sicherzustellen, wird am unteren Ende seines Heberohrs 11 Luft und etwas tiefer Wasser zugeführt, um den Brei zu bewegen. Der durch den Luftlift angehobene Zellstoff gelangt in den Abscheider 10, wo die Abluft abgetrennt wird, und strömt dann durch die Schwerkraft durch eine geneigte Rohrleitung in einen Karussell-Dehydrator 12, der über einen Antrieb 14 in Richtung des Pfeils A gedreht wird Der Dörrapparat ist in sechzehn separate Abschnitte 13 unterteilt, die einen gitterförmig aufklappbaren Boden haben. Der Zellstoff gelangt nacheinander in jeden der Abschnitte und während der Drehung des Entwässerers fließt das Zellstoffwasser durch den Gitterboden der Abschnitte 13 in den Wassersammler 15, von wo aus es in den Trichter 1 gelangt. Die Böden der Abschnitte 13 öffnen sich nach oben In den Trichter 17 wird das Granulat geschüttet, wo es zusätzlich durch von unten zugeführte Luft getrocknet wird. Vom Trichter 17 gelangt das Granulat zum Förderband 16 und dann zum Lager.

Über dem Karussell-Entwässerer ist ein Dampfkollektorgehäuse (in Abb. 8.3 nicht dargestellt) installiert, von dem aus Dampf in den Wäscher 7 gelangt. Der Granulator wird mit recyceltem Wasser betrieben; Geklärtes Wasser wird ihm von der Pumpe 2 aus der Umlaufwasserkammer 3 zugeführt, wo es aus dem Trichter über dessen Rand fließt.

Jede Linie der Anlage sowie der Förderer der granulierten Schlackenentfernungsstrecke sind für die Aufnahme der gesamten beim Abstich aus dem Hochofen kommenden Schlacke ausgelegt. Es wird davon ausgegangen, dass die durchschnittliche Intensität des Schlackenausstoßes aus Öfen mit einem Volumen von 1400–1800 m 3 2–3 t/min und aus Öfen mit einem Volumen von 2000–5000 m 3 3–5 t/min beträgt; Die maximale Intensität des Schlackenausstoßes beträgt für alle Öfen 10 t/min. Die maximale Schlackenmenge pro Freisetzung kann in Öfen mit einem Volumen von 3200–5000 m 3 200–250 Tonnen erreichen, die Freisetzungsdauer beträgt 40–60 Minuten. Der Wasserverbrauch für den Granulator solcher Anlagen beträgt 3–6 m 3 /t Schlacke, bei Frischwasser zur Ergänzung 0,6–0,8 m 3 /t. Der Feuchtigkeitsgehalt des ins Lager gelangenden Granulats beträgt 14-20 %.

Der Schlackenluftheber muss über eine Kapazität verfügen, die den Abtransport der gesamten Schlacke gewährleistet, ohne dass diese sich im Absetztrichter ansammelt, was einen bestimmten Durchmesser des Heberohrs und einen bestimmten Luftstrom erfordert. In der NLMK-Anlage verfügt ein Luftheber mit einer Schlackekapazität von 150 t/h über einen Hubrohrdurchmesser von 320 mm und einen Luftdurchsatz von 50 m 3 /min sowie über einen Wasserluftheber, der die Schlacke dem Granulator (1800 m 3) zuführt /h) hat einen Rohrdurchmesser von 800 mm mit einem Luftdurchsatz von 470 m 3 /min. Bei der Rekonstruktion der Anlage wurde der Wassergranulator durch einen Wasser-Luft-Granulator ersetzt, wodurch der Wasserdurchfluss von 1800 auf 1300-1400 m 3 /h reduziert, der Durchmesser des Luftheberohrs auf 500 mm reduziert und ... der Luftstrom auf 280 m 3 /min. Der dem Luftlift solcher Anlagen zugeführte Luftdruck beträgt 0,2 MPa.

Im Jahr 1984 entwickelte Gipromez eine neue Kleinanlage zur Hochofenschlackengranulierung (MG UPGS). Ein Diagramm einer kleinen Installation ist in Abb. dargestellt. 8.4. Die geringen Abmessungen im Grundriss und die relativ geringe Tiefe ermöglichen die Platzierung der Anlage in der Nähe jedes Hochofens, einschließlich laufender Öfen, ohne diese anzuhalten. Die Anlage arbeitet in einem geschlossenen Kreislauf, ohne den Bau spezieller Wasserversorgungssysteme.

Der Hauptprototyp der Anlage wurde 1994 am Hochofen Nr. 3 der AK Tulachermet in Betrieb genommen, 1998 wurden zwei solcher Anlagen verbesserter Bauart an einem neuen Hochofen mit einem Volumen von 2560 m 3 in Betrieb genommen Tanshan Eisen- und Stahlwerke, China.

Reis. 8.4 Schema einer Kleinanlage zur Hochofenschlackengranulierung:

1 - Granulator; 2 - Dörrgerät; 3 - Luftbrücke; 4 - Förderstrecke zum Abtransport von granulierter Schlacke; 5 - Auspuffrohr; 6 - Pumpstation zur zirkulierenden Wasserversorgung