PPR-Ausrüstungssystem.

Hauptstufen der PPR-Ausrüstung

Geplante und vorbeugende, gut geplante Reparaturen umfassen:

Planung;

Vorbereitung elektrischer Geräte für geplante Reparaturen;

Durchführung geplanter Reparaturen;

Durchführung von Tätigkeiten im Zusammenhang mit planmäßigen Wartungs- und Reparaturarbeiten.

Das System der planmäßigen vorbeugenden Wartung von Geräten umfasst mehrere Phasen:

1. Zwischenreparaturphase

Wird durchgeführt, ohne den Betrieb des Geräts zu stören. Beinhaltet: systematische Reinigung; systematische Schmierung; systematische Untersuchung; systematische Anpassung elektrischer Geräte; Austausch von Teilen mit kurzer Lebensdauer; Beseitigung kleinerer Mängel.

Mit anderen Worten handelt es sich um Prävention, die die tägliche Inspektion und Pflege umfasst und ordnungsgemäß organisiert werden muss, um die Lebensdauer der Geräte zu maximieren, eine hohe Arbeitsqualität aufrechtzuerhalten und die Kosten für geplante Reparaturen zu senken.

Die wichtigsten Arbeiten während der Überholungsphase:

Überwachung des Zustands der Ausrüstung;

Durchsetzung angemessener Nutzungsrichtlinien durch Mitarbeiter;

Tägliche Reinigung und Schmierung;

Rechtzeitige Beseitigung kleinerer Störungen und Anpassung der Mechanismen.

2. Aktueller Stand

Die geplante vorbeugende Wartung elektrischer Geräte wird meist ohne Demontage des Geräts, sondern nur mit Betriebsunterbrechung durchgeführt. Beinhaltet die Beseitigung von Störungen, die während des Betriebs aufgetreten sind. Derzeit werden Messungen und Tests durchgeführt, mit deren Hilfe Gerätemängel frühzeitig erkannt werden.

Die Entscheidung über die Eignung elektrischer Geräte wird von Mechanikern getroffen. Diese Entscheidung basiert auf einem Vergleich von Testergebnissen während der routinemäßigen Wartung. Zusätzlich zu den geplanten Reparaturen werden außerplanmäßige Arbeiten zur Beseitigung von Betriebsstörungen der Geräte durchgeführt. Sie werden durchgeführt, nachdem die gesamte Ressource der Ausrüstung erschöpft ist.

3. Mittelstufe

Wird zur vollständigen oder teilweisen Restaurierung gebrauchter Geräte durchgeführt. Beinhaltet die Demontage von Komponenten, die zur Inspektion bestimmt sind, die Reinigung von Mechanismen und die Beseitigung festgestellter Mängel sowie den Austausch einiger schnell verschleißender Teile. Die mittlere Phase wird höchstens einmal im Jahr durchgeführt.

Das System in der mittleren Phase der geplanten vorbeugenden Wartung von Geräten umfasst die Festlegung der Zyklizität, des Umfangs und der Reihenfolge der Arbeiten gemäß der behördlichen und technischen Dokumentation. Die mittlere Stufe betrifft die Wartung der Ausrüstung in gutem Zustand.

4. Große Renovierung

Dazu werden elektrische Geräte geöffnet, vollständig überprüft und alle Teile überprüft. Beinhaltet Prüfungen, Messungen, Beseitigung festgestellter Fehler, wodurch elektrische Geräte modernisiert werden. Durch eine Generalüberholung werden die technischen Parameter der Geräte vollständig wiederhergestellt.

Größere Reparaturen sind erst nach der Zwischenreparaturphase möglich. Um es auszuführen, müssen Sie Folgendes tun:

Arbeitspläne erstellen;

Führen Sie eine vorläufige Inspektion und Überprüfung durch.

Dokumente vorbereiten;

Bereiten Sie Werkzeuge und notwendige Ersatzteile vor;

Brandschutzmaßnahmen durchführen.

Zu den größeren Reparaturen gehören:

Austausch oder Wiederherstellung abgenutzter Mechanismen;

Modernisierung jeglicher Mechanismen;

Durchführung vorbeugender Kontrollen und Messungen;

Durchführung von Arbeiten zur Beseitigung kleinerer Schäden.

Bei der Geräteprüfung festgestellte Störungen werden bei späteren Reparaturen behoben. Und Ausfälle mit Notfallcharakter werden sofort behoben.

PPR-Systeme und ihre Grundkonzepte

Das System der planmäßigen vorbeugenden Wartung von Energieanlagen (im Folgenden als SystemPPREO bezeichnet) besteht aus einer Reihe methodischer Empfehlungen, Normen und Standards, die eine wirksame Organisation, Planung und Durchführung der Wartung (MOT) und Reparatur von Energieanlagen gewährleisten sollen. Die in diesem PPR EO-System enthaltenen Empfehlungen können in Unternehmen jeder Art von Tätigkeit und Eigentumsform angewendet werden, die ähnliche Geräte verwenden, unter Berücksichtigung der spezifischen Bedingungen ihrer Arbeit.

Der geplante und präventive Charakter des EO-PPR-Systems wird umgesetzt durch: Durchführung von Gerätereparaturen in einer bestimmten Häufigkeit, deren Zeitpunkt und Logistik im Voraus geplant werden; Durchführung von Wartungsarbeiten und technischer Zustandsüberwachung mit dem Ziel, Geräteausfälle zu verhindern und deren Gebrauchstauglichkeit und Leistung in den Reparaturintervallen aufrechtzuerhalten.

Das EO-PPR-System wurde unter Berücksichtigung neuer wirtschaftlicher und rechtlicher Bedingungen und in technischer Hinsicht unter maximaler Nutzung folgender Funktionen und Vorteile der Aggregate-Reparaturmethode entwickelt: das gesamte Spektrum an Strategien, Formen und Methoden der Wartung und Reparatur, einschließlich neuer Werkzeuge und Methoden der technischen Diagnostik; moderne Computertechnologie und Computertechnologien zum Sammeln, Sammeln und Verarbeiten von Informationen über den Zustand von Geräten, zur Planung von Reparatur- und Präventionsmaßnahmen sowie deren Logistik.

Der Betrieb des PPR EO-Systems gilt für alle Geräte von Energie- und Technologiewerkstätten von Unternehmen, unabhängig vom Einsatzort.

Alle in Unternehmen betriebenen Geräte werden in Basis- und Nicht-Kerngeräte unterteilt. Die Hauptausrüstung ist die Ausrüstung, unter deren direkter Beteiligung die wichtigsten energetischen und technologischen Prozesse zur Gewinnung eines Produkts (End- oder Zwischenprodukt) durchgeführt werden und deren Ausfall zu einer Einstellung oder einer starken Verringerung der Produktproduktion führt ( Energie). Nicht zum Kerngeschäft gehörende Geräte gewährleisten den vollständigen Fluss von Energie- und Technologieprozessen sowie den Betrieb der Hauptgeräte.

Abhängig von der Produktionsbedeutung und den Funktionen, die in Energie- und Technologieprozessen ausgeführt werden, können Geräte desselben Typs und Namens sowohl als Hauptgeräte als auch als Nicht-Kerngeräte klassifiziert werden.

Das EO-PPR-System sieht vor, dass der Bedarf der Ausrüstung an Reparaturen und vorbeugenden Maßnahmen durch eine Kombination verschiedener Arten von Wartung und geplanten Reparaturen der Ausrüstung gedeckt wird, die sich in Häufigkeit und Umfang der Arbeiten unterscheiden. Abhängig von der Produktionsbedeutung der Anlage, den Auswirkungen ihrer Ausfälle auf die Sicherheit des Personals und die Stabilität energietechnischer Prozesse werden Reparaturmaßnahmen in Form von geregelten Reparaturen, Reparaturen nach Betriebsstunden, Reparaturen nach technischem Zustand oder a durchgeführt Kombination davon.

Tabelle 5 – Anzahl der Reparaturen in 12 Monaten

Tabelle 6 – Geplanter Saldo der Arbeitszeit für das Jahr

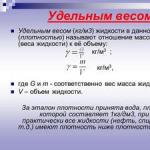

Lohnquote

- 1. Für diskontinuierliche Produktion =1,8

- 2. Für kontinuierliche Produktion =1,6

Suche im Text

Aktiv

Datum des Inkrafttretens: „__“ ___________ 2016*

________________

* Der Text des Dokuments entspricht dem Original. -

Hinweis des Datenbankherstellers.

ERSTE

Anmerkung

Anmerkung

„Empfehlungen zum Verfahren und zu den Regeln für die Entwicklung, Koordinierung und Genehmigung von Projekten zur Herstellung von Arbeiten mit Hebekonstruktionen“ (im Folgenden als Empfehlungen bezeichnet), entwickelt von einem Spezialisten von Stronex LLC (Savalov A.E.) und Inzhstroyproekt LLC (I.E.) Videnin) auf der Grundlage der vom Generaldirektor des Tscheljabinsker Interregionalen Bauunternehmerverbandes am 10. Mai 2016 genehmigten Aufgabenstellung.

1 Einsatzbereich

Übernahme eines einheitlichen Ansatzes von Bauorganisationen für die Zusammensetzung und den Inhalt von Arbeitsprojekten unter Verwendung von Hebekonstruktionen, die während des Baus, des Wiederaufbaus und größerer Reparaturen von Kapitalbauprojekten entwickelt wurden, sowohl für die gesamte Anlage als Ganzes als auch für eine separate Phase (Typ). arbeiten;

Bereitstellung einer Beschreibung des technologischen Arbeitsablaufs in Arbeitsproduktionsprojekten zur Sicherstellung eines bestimmten Arbeitsqualitätsniveaus unter Einsatz moderner Mechanisierungswerkzeuge für die Arbeitsproduktion.

2. Normative Verweise

- „Regeln zum Arbeitsschutz beim Be- und Entladen und beim Platzieren von Ladung“; Verordnung des Ministeriums für Arbeit und Sozialschutz der Russischen Föderation N 642n vom 17. September 2013;*

________________

* Der Text des Dokuments entspricht dem Original. Wiederholen, siehe oben. - Hinweis des Datenbankherstellers.

Betriebliche Qualitätskontrollsysteme.

Hinweis – Bei der Verwendung dieser Empfehlungen ist es ratsam, die Gültigkeit der Referenznormdokumente im öffentlichen Informationssystem zu überprüfen – auf den offiziellen Websites von Rostekhregulirovanie, dem Bauministerium der Russischen Föderation, Rostekhnadzor, NOSTROYA, SSK UrSib, auf der Internet oder nach dem jährlich erscheinenden Informationsindex „National Standards“, der ab dem 1. Januar des laufenden Jahres veröffentlicht wird, oder nach den entsprechenden monatlichen Informationsindexen, die im laufenden Jahr veröffentlicht werden. Wenn das normative Referenzdokument ersetzt (geändert) wird, sollten Sie sich bei der Verwendung dieser Norm an dem ersetzten (geänderten) normativen Dokument orientieren. Wird das normative Referenzdokument ersatzlos gestrichen, so findet die Bestimmung, in der darauf verwiesen wird, in dem Teil Anwendung, der diese Referenz nicht berührt.

3. Begriffe, Definitionen und Abkürzungen

|

Kapitalbauprojekt- Gebäude, Bauwerk, Bauwerk, Objekte, deren Bau noch nicht abgeschlossen ist, mit Ausnahme von temporären Gebäuden, Kiosken, Schuppen und anderen ähnlichen Bauwerken Entwickler- eine natürliche oder juristische Person, die den Bau, den Wiederaufbau und die größeren Reparaturen von Großbauprojekten auf dem ihr gehörenden Grundstück durchführt sowie technische Untersuchungen durchführt und Entwurfsunterlagen für deren Bau, den Wiederaufbau und die größeren Reparaturen erstellt |

|

Technischer Kunde- Eine berufsmäßig handelnde Einzelperson oder eine vom Bauträger bevollmächtigte juristische Person schließt im Namen des Bauträgers Verträge über die Durchführung von Ingenieurgutachten, die Erstellung von Entwurfsunterlagen, den Bau, den Wiederaufbau und größere Reparaturen ab von Großbauprojekten, bereiten Aufträge für die Durchführung dieser Art von Arbeiten vor, versorgen Personen, die technische Gutachten durchführen und (oder) Entwurfsdokumentationen, Bau, Umbau, größere Reparaturen von Großbauprojekten erstellen, mit Materialien und Dokumenten, die für die Durchführung dieser Art von Arbeiten erforderlich sind , genehmigen Sie die Entwurfsdokumentation, unterzeichnen Sie die erforderlichen Dokumente, um die Genehmigung für die Inbetriebnahme einer Kapitalbauanlage zu erhalten, und führen Sie andere in diesem Kodex vorgesehene Funktionen aus. Der Entwickler hat das Recht, die Funktionen eines technischen Kunden selbstständig wahrzunehmen. |

|

Person, die den Bau durchführt- der Bauträger oder ein Einzelunternehmer oder eine juristische Person, die vom Bauträger oder technischen Kunden auf der Grundlage eines Vertrags beauftragt wird, der den Bau, den Umbau und die größeren Reparaturen eines Großbauprojekts organisiert und koordiniert und die Einhaltung der Anforderungen der Projektdokumentation gewährleistet, technische Vorschriften, Sicherheitsvorschriften bei der Durchführung dieser Arbeiten und trägt die Verantwortung für die Qualität der durchgeführten Arbeiten und deren Übereinstimmung mit den Anforderungen der Konstruktionsdokumentation. |

Arbeitsausführungsprojekt (im Folgenden WPR genannt)- ein Dokument zur organisatorischen und technologischen Dokumentation, das Entscheidungen über die Organisation der Bauproduktion, Technologie, Qualitätskontrolle und Sicherheit der durchgeführten Arbeiten enthält.

Zone möglicher Frachtbewegungen- die Grenze des Servicebereichs eines Lasthebekrans, bestimmt durch die maximale Reichweite des Krans auf dem Parkplatz (dem Bereich zwischen den äußersten Parkplätzen).

Servicebereich (Arbeitsbereich) mit Kran- Bereich zum Transport von Gütern von Lagerbereichen zu Orten, an denen Elemente installiert und befestigt werden.

Gefährlicher Bereich- eine Zone, die durch Lasten entsteht, die mit einem Kran bewegt werden.

GOST – zwischenstaatlicher Standard;

GOST R – nationaler Standard der Russischen Föderation;

RD – Leitfaden;

FZ - Bundesgesetz;

SNiP – Bauvorschriften und -vorschriften;

SP – Regelwerk;

MDS - Methodische Dokumentation im Bauwesen;

VSN – Abteilungsbauvorschriften;

STO – Organisationsstandard;

POS - Bauorganisationsprojekt;

Ingenieurwesen und technische Arbeiter;

MSK SRF – lokales Koordinatensystem der konstituierenden Einheit der Russischen Föderation;

PS – Hebekonstruktionen;

PSA – persönliche Schutzausrüstung.

4. Anforderungen an Spezialisten, die an der Entwicklung von PPR beteiligt sind

4.1 Das PPR wird von der Bauorganisation gemäß Abschnitt 4.6 von SP 48.13330 „Bauorganisation“ von im Bereich Arbeitssicherheit ausgebildeten und zertifizierten Fachkräften gemäß Abschnitt 1.3, RD-11-06 entwickelt.

4.2 Zertifizierung von Fachkräften

Primärzertifizierung Spezialisten werden durchgeführt:

Bei Ernennung zu einer Stelle;

Bei einem Wechsel an einen anderen Arbeitsplatz, wenn die Ausübung der beruflichen Tätigkeit an diesem Arbeitsplatz einer Zertifizierung bedarf.

Regelmäßige Zertifizierung Die Facharztprüfung erfolgt mindestens alle fünf Jahre, soweit nicht andere Regelungen andere Zeiträume vorsehen.

Außergewöhnliche Inspektion Die Kenntnis von Regulierungsrechtsakten und regulatorischen und technischen Dokumenten zur Festlegung von Sicherheitsanforderungen zu Themen, die in die Kompetenz eines Spezialisten fallen, erfolgt nach Inkrafttreten neuer Regulierungsrechtsakte und regulatorischer und technischer Dokumente.

Die Ergebnisse von Wissensprüfungen zu Sicherheitsthemen sind in einem Protokoll zu dokumentieren und anschließend eine Bescheinigung auszustellen. Die Ergebnisse der außerordentlichen Zertifizierung werden in einem Protokoll dokumentiert.

4.3 Das Verfahren zum Bestehen der Zertifizierung von Fachkräften sollte in folgender Reihenfolge ablaufen:

a) Bestimmung des Ausbildungsortes einer Fachkraft. Die Ausbildung (Ausbildung) von Fachkräften muss in Organisationen erfolgen, die über eine Lizenz für diese Art von Tätigkeit verfügen;

b) Auswahl der Fachzertifizierungsbereiche entsprechend der Art der vom Bauunternehmen durchgeführten Arbeiten.

Nachfolgend sind beispielhaft die Bereiche der Zertifizierung von Spezialisten aufgeführt, die PPR für Bau, Wiederaufbau und größere Reparaturen von Großbauprojekten entwickeln:

Zertifizierungsbereich A.1 „Allgemeine Arbeitsschutzanforderungen“ - Obligatorisch Umfang der Zertifizierung für alle Arten von Aktivitäten;

Zertifizierungsbereich B.9.31 „Arbeitssicherheitsanforderungen beim Einsatz von Hebekonstruktionen“ – empfohlener Zertifizierungsbereich, der bei der Entwicklung von PPR beim Einsatz von Hebekonstruktionen zum Heben und Bewegen von Lasten erforderlich ist;

Zertifizierungsbereich B.9.32 „Arbeitssicherheitsanforderungen an Hebekonstruktionen“ – Empfohlener Zertifizierungsbereich, der bei der Entwicklung von PPR unter Verwendung von Hebekonstruktionen zum Heben und Transportieren von Personen erforderlich ist.

Notiz- Bei der Entwicklung von PPR während des Baus von Chemie-, Öl-, Gas-, Bergbau- oder Metallurgieanlagen müssen Spezialisten, die PPR entwickeln, gemäß den besonderen Anforderungen der Arbeitssicherheit zertifiziert sein.

c) Übermittlung von Dokumenten zur Zertifizierung an die Abteilung Rostechnadzor.

d) Zertifizierung von Fachkräften und Erhalt von Unterlagen gemäß Abschnitt 4.2 dieser Empfehlungen.

5. Das Verfahren zur Entwicklung, Koordinierung und Genehmigung des PPR

5.3 Die Zusammensetzung der Ausgangsdaten für die Entwicklung des PPR muss Abschnitt 5.7.6 entsprechen. SP 48.13330

5.4 Das entwickelte PPR wird von der Person, die den Bau ausführt, gemäß Abschnitt 5.7.3 von SP 48.13330 genehmigt und vom Entwickler (technischer Kunde) oder seinen autorisierten Vertretern genehmigt.

6. Umfang und Inhalt von PPR

Das PPR sollte Text- und Grafikteile enthalten. Der Umfang und Inhalt des PPR wird am Beispiel des Baus einer bedingten Anlage betrachtet.

Beispiel einer Titelseite

|

Name der Firma Bauausführung durchführen |

|||||||||||||||

|

Vereinbart: |

Ich bestätige: |

||||||||||||||

|

Entwickler (technischer Kunde) |

Vertreter der Person, die den Bau ausführt |

||||||||||||||

|

PROJEKT DER ARBEITSPRODUKTION N PPR Name der Werke EIN OBJEKT: "Objektname". |

|||||||||||||||

|

Entwickelt von: |

|||||||||||||||

|

Ingenieur LLC "Organisation |

|||||||||||||||

|

Ud. N 00000001 vom 01.01.20 Ud. N 00000002 vom 01.01.20 |

|||||||||||||||

|

Stadt, Jahr |

|||||||||||||||

Schema der Platzierung geodätischer Zeichen (Schema der geodätischen Ausrichtungsbasis);

Transportsystem;

Baumasterplan;

Technologische Karten zur Durchführung von Arbeiten;

Anschlagdiagramme;

Lagersysteme;

Klärungszeichnungen (Ausrüstung, Schutzzäune etc.);

Zeichnungen zum Thema Arbeitssicherheit;

Zeitplan für die Ausführung der Arbeiten auf der Baustelle mit einem Zeitplan für die Ankunft von Baustrukturen, Produkten, Materialien und Ausrüstungen auf der Baustelle, einem Zeitplan für die Bewegung der Arbeiter auf der Baustelle, einem Zeitplan für die Bewegung der wichtigsten Baufahrzeuge rund um die Website.

6.1.1 Anordnung der geodätischen Zeichen (Schema der geodätischen Ausrichtungsbasis)

1. Die Anordnung der geodätischen Zeichen (Schema der geodätischen Ausrichtungsbasis) muss vom Auftraggeber (technischer Auftraggeber) mindestens 10 Tage vor Baubeginn zusammen mit der Übergabeurkunde an den Bauausführenden übergeben werden geodätische Ausrichtungsbasis.

2. Eine geodätische Ausrichtungsgrundlage für den Bau wird unter Bezugnahme auf die im Baugebiet verfügbaren Punkte staatlicher geodätischer Netze oder auf Punkte von Netzen erstellt, die Koordinaten und Markierungen in den Koordinatensystemen der Teilgebiete der Russischen Föderation im Maßstab haben des Gesamtplans der Baustelle.

3. Das geodätische Ausrichtungsdiagramm sollte Folgendes enthalten:

Ausrichtungsschilder für Baustellen;

Achsenzeichen des äußeren Trassennetzes des Gebäudes (mindestens 4 pro Gebäude)

Temporäre axiale Zeichen;

Koordinatenkatalog aller Punkte der geodätischen Ausrichtungsbasis im MSK-SRF-System

Achsen des Gebäudes (Struktur);

Grundriss des Gebäudes vor Ort.

Ein Beispiel für die Anordnung geodätischer Zeichen ist in Anhang A dargestellt

6.1.2 Transportschema

1. Für jeden Bau ist ein Verkehrskonzept zu entwickeln und mit der Verkehrspolizei abzustimmen, wenn die vorhandene Verkehrsinfrastruktur innerhalb der Grenzen des Baustellenbereichs oder innerhalb der Vorfahrtslinie linearer Bauwerke liegt.

Zur Prüfung und Genehmigung des Transportplans durch den Inspektor ist die Erstellung eines Schreibens in Form von Anhang B erforderlich.

2. Das Transportdiagramm muss Folgendes enthalten:

Baustellenbereich;

Baustellen- und Vor-Ort-Lager;

Baustadt;

Temporäre Straßen vor Ort;

Zufahrtsstraßen zur Baustelle;

Verkehrsrichtung zur Baustelle;

Richtung der Verkehrsbewegung durch die Baustelle;

Bewegungsrichtung des Fußgängers;

Temporäre Verkehrsschilder.

3. Das Transportschema wird unterzeichnet:

Leiter der bauausführenden Organisation.

Der Produzent des Werkes;

Entwickler des Verkehrssystems (Ingenieur für die Entwicklung der Projektplanung);

Inspektor der Verkehrspolizei.

Ein Beispiel für ein Transportschema ist in Anhang B aufgeführt.

6.1.3 Baumasterplan

Stroygenplan beinhaltet:

Entworfene und bestehende Gebäude und Bauwerke;

Grenzen der Baustelle und Art ihrer Umzäunung;

Permanente und temporäre Straßen;

Parkplätze für Fahrzeuge zum Entladen;

Bewegungsrichtung von Fahrzeugen und Mechanismen;

Sanitäranlagen (Baulager);

Raucherbereiche;

Standorte von Geräten zur Beseitigung von Bauschutt und Hausmüll;

Radwaschstationen;

PS-Installationsorte;

Lagerflächen für Baumaterialien;

Standorte für die erweiterte Montage von Bauwerken (sofern vorhanden);

Grenzen von Zonen, die während des Betriebs des Umspannwerks gebildet wurden;

Mittel und Wege zum Heben (Senken) von Arbeitnehmern zum Arbeitsplatz;

Platzierung von Energieversorgungs- und Beleuchtungsquellen;

Betrieb der unterirdischen, oberirdischen und Luftkommunikation;

Lage der Erdungsschleifen.

6.1.3.1 Geplante und bestehende Gebäude und Bauwerke

Es ist ratsam, mit der Entwicklung eines Bauplans zu beginnen, indem Sie die geplanten sowie vorhandenen Gebäude und Bauwerke innerhalb der Grenzen der Verbesserung (rote Linien) einzeichnen, siehe Abb. 1.

Abb.1. Entworfene und bestehende Gebäude innerhalb der Grenzen der Verbesserung

Abb.1. Entworfene und bestehende Gebäude innerhalb der Grenzen der Verbesserung

6.1.3.2 Baustellengrenzen

1. Die Umzäunung der Baustelle sollte entlang der Grenze der Gebietsverbesserung angebracht werden.

2. Wählen Sie die Art des Zauns für die Baustelle gemäß Abschnitt 2.2 von GOST 23407 „Inventarzäune für Baustellen und Bereiche für Bau- und Installationsarbeiten. Technische Bedingungen.“

Arten von Sicherheitszäunen für Baustellen sind in Anhang D aufgeführt.

3. An Orten, an denen sich der Gefahrenbereich beim Betrieb des Umspannwerks über die Baustelle hinaus erstreckt, muss die Schutzumzäunung mit einem Vordach erfolgen.

4. An Stellen, an denen Fußgänger vorbeikommen, müssen Gehwege mit einem Schutzdach angelegt werden, siehe Abb. 2. Anforderungen an die Gestaltung des Fußgängerwegs und des Schutzdachs sind in den Abschnitten 2.2.5 – 2.2.13, GOST 23407 aufgeführt.

Abb.2. Schematische Darstellung des Schutzvisiers

Schematische Darstellung des Schutzvisiers

|

1 - Zaunpfosten; 2 - Zaunelement; 3 - Stütze (Bett), Stufe 1,0 m (Brett t = 50 mm) 4 - Bürgersteigplatte (Brett t=50 mm); 5 - horizontales Element des Geländers (Brett t - 25 mm); 6 - Geländerpfosten (Balken 100x100 mm), Abstand 1,5 m; 7 - Vordachsparren (Platte t = 50x100 mm), Neigung 1,5 m; 8 - Visierplatte (Profilblech); 9 - Vordachstrebe (Brett t = 50x100 mm), Teilung 1,5 m; 10 - Plattenstrebe (Platte t = 50x100 mm), Teilung 1,5 m; 11 - Schutzschirm (beim Verlegen eines Fußgängerwegs entlang von Autobahnen) |

|

|

Abb.2. Schematische Darstellung des Schutzvisiers |

|

Die auf den Bauleitplänen angegebenen Symbole sind im Anhang D aufgeführt.

5. Es empfiehlt sich, die Baustelle über bestehende öffentliche Straßen zu betreten.

Am Eingang zur Baustelle muss Folgendes installiert werden:

Kontrollpunkt;

Auf der Straßenseite gibt es eine Informationstafel, einen Transportplan und Verkehrsschilder gemäß GOST R 52290-2004 – N 3.2 „Kein Verkehr“ und N 3.24 „Geschwindigkeitsbegrenzung 5 km/h“; Einfahrtsschild.

Auf der Informationstafel sind der Name des Objekts, der Name des Bauträgers (Auftraggebers), des Generalunternehmers (technischer Auftraggeber), die Namen, Positionen und Telefonnummern des verantwortlichen Produzenten der Arbeiten am Objekt sowie das Start- und Enddatum angegeben die Arbeit, das Standortdiagramm (Ziffer 6.2.8 SP 48.13330.2011 „Bauorganisation“), siehe Abb. 3.

Abb. 3. Beispiel einer Baustellen-Informationstafel

Abb. 3. Beispiel einer Baustellen-Informationstafel

Die Baufläche mit einer Fläche von 5 Hektar oder mehr muss gemäß Abschnitt 8.24 RD-11-06 mit mindestens 2 auf gegenüberliegenden Seiten angeordneten Ausgängen ausgestattet sein.

Es empfiehlt sich, die Baustelle auf vorhandenen öffentlichen Straßen zu verlassen. Installieren Sie am Ausgang des Territoriums (wenn möglich) einen Kontrollpunkt und platzieren Sie die erforderlichen Verkehrsschilder gemäß GOST R 52290:

Schild Nr. 2.4 „Vorfahrt geben“ (Schild Nr. 2.5 „Fahren ohne Anhalten verboten“);

Zeichen N 4.1.1 „Geradeaus fahren“, Zeichen N 4.1.2 „Nach rechts fahren“, Zeichen N 4.1.3 „Nach links fahren“, Zeichen N 4.1.4 „Geradeaus oder rechts fahren“, Zeichen N 4.1.5 „Gerade fahren.“ oder links“, Zeichen N 4.1.6 „Bewegung nach rechts oder links“ – (je nach Situation);

Ausgangsschild.

Abb.4. Zaunplan für die Baustelle

Abb.4. Zaunplan für die Baustelle

6.1.3.3 Behelfsstraßen vor Ort

1. Interne Baustraßen müssen den Zugang zum Einsatzbereich von Montagekränen, zu großen Montageplätzen, Lagerhallen und mobilen (Lager-)Gebäuden ermöglichen

Auf dem Bauplan müssen folgende Maße angegeben werden:

Straßenbreite;

Wenderadien.

2. Es wird empfohlen, die Breite der Straßen vor Ort gemäß Abschnitt 8.17 des RD 11-06-2007 zu ermitteln:

Für einspurigen Verkehr - 3,5 m;

Bei zweispurigem Verkehr - 6,0 m.

Beim Einsatz von Fahrzeugen mit einer Tragfähigkeit von 25 Tonnen oder mehr muss die Fahrbahnbreite auf 8,0 m erhöht werden.

In Kurvenbereichen sollte die Breite einer einspurigen Straße um 5,0 m vergrößert werden.

Notiz:

Bei der Planung von Straßen für die Installation von selbstfahrenden Auslegerkranen sollte die Breite der temporären Straßen 0,5 m größer sein als die Breite des Raupen- oder Radantriebs des verwendeten Krans gemäß Abschnitt 8.18, RD 11-06, siehe Abb. 5.

Abb.5. Provisorische Straße für einen selbstfahrenden Auslegerkran

Abb.5. Provisorische Straße für einen selbstfahrenden Auslegerkran

3. Bei der Straßenführung sind folgende Mindestabstände einzuhalten:

Vom Fahrbahnrand und der Lagerfläche - 0,5-1,0 m;

Vom Fahrbahnrand und der Umzäunung des Turmdrehkrans und der Baustelle - 1,5 m;

Vom Fahrbahnrand und vom Grabenrand – gemäß den in Tabelle 1 SP 49.13330 angegebenen Abständen + 0,5 m.

4. Die Dicke und Gestaltung der Fahrbahnoberfläche von temporären Werksstraßen ist im PIC festzulegen.

Es wird empfohlen, die Dicke des Belags für temporäre Baustraßen in Abhängigkeit von der Art des Belagmaterials zu berücksichtigen. Nachfolgend sind die Arten temporärer Straßenbeläge aufgeführt:

Schotter (Kies) - 400 mm;

Aus monolithischem Beton mit einer Dicke von 170–250 mm über Sandaufbereitung mit einer Dicke von 250 mm;

Aus vorgefertigten Stahlbetonplatten mit einer Dicke von 170–200 mm über einer Sandvorbereitung (Schotter) mit einer Dicke von 100 mm.

4. Art der bauseitigen Straßen:

Mit Kreisverkehr, Abb. 6a. Die Krümmungsradien der Straße hängen von den anliefernden Fahrzeugen ab und liegen zwischen 9,0 und 18,0 m;

Abb.6a. Stroygenplan mit einer innerörtlichen Ringstraße

Abb.6a. Stroygenplan mit einer innerörtlichen Ringstraße

Sackgasse, mit Wendebereichen, siehe Abb. 6b;

Abb.6b. Stroygenplan mit Sackgassen

Abb.6b. Stroygenplan mit Sackgassen

Durchgehend, mit separatem Ausgang von der Baustelle zu öffentlichen Straßen, siehe Abb. 6c.

Abb.6c. Stroygenplan mit zweiter Ausfahrt

6.1.3.4 Parkplätze für Fahrzeuge zum Entladen (Laden) von Materialien

1. Die Abmessungen der Abstellflächen für Fahrzeuge zum Entladen (Beladen) sind anhand folgender Maße zu ermitteln:

Parkbreite - 3,0 m;

Die Länge der Parkplätze beträgt mindestens 15,0 m.

2. Parkflächen für Fahrzeuge zum Entladen/Beladen sollten entlang der wichtigsten temporären Straßen im Arbeitsbereich der Kräne angeordnet werden, siehe Abb. 7.

Abb.7. Stroygenplan mit markierten Parkplätzen zum Entladen/Beladen

Abb.7. Stroygenplan mit markierten Parkplätzen zum Entladen/Beladen

3. Nachdem Sie die Anordnung der Straßen und Fahrzeugparkplätze vor Ort festgelegt haben, zeigen Sie die Richtung der Verkehrsbewegung entlang der Baustelle an, siehe Abb. 8.

Abb.8. Diagramm der Verkehrsrichtung auf der Baustelle

Abb.8. Diagramm der Verkehrsrichtung auf der Baustelle

6.1.3.5 Sanitäranlagen (Baulager)

1. Einrichtungen für die sanitäre Versorgung der Arbeiter (Baulager) sowie Sicherheitsposten am Eingang und Ausgang der Baustelle müssen unter Einhaltung folgender Bedingungen auf dem Gelände der Baustelle vorhanden sein:

Der Standort für die Platzierung von Sanitäranlagen sollte in einem nicht überfluteten Bereich auf einem vorbereiteten Fundament liegen und mit Entwässerungskanälen ausgestattet sein.

Es wird empfohlen, als Untergrund einen Schottersockel mit einer Dicke von 250 mm zu verwenden, siehe Abb. 9a oder einen Sockel aus Stahlbetonplatten mit einer Dicke von 170 mm auf einem Sandsockel mit einer Dicke von 100 mm, siehe Abb. 9b

Abb.9a. Schottersockel 250 mm dick

Abb.9b. Sockel aus Stahlbetonplatten

Abb.9b. Sockel aus Stahlbetonplatten

Es empfiehlt sich, Sanitäranlagen in speziellen Fertig- oder Mobilgebäuden außerhalb* von Gefahrenbereichen zu platzieren. Es besteht die Möglichkeit, separate Räumlichkeiten in bestehenden Gebäuden und Bauwerken für Bauzwecke zu nutzen. Bei der Nutzung bestehender Gebäude und Bauwerke sind die Anforderungen des Abschnitts 6.6.3 der SP 48.13330 zu beachten;

___________________

* Der Text des Dokuments entspricht dem Original. - Hinweis des Datenbankherstellers.

Sanitärräume müssen gemäß Abschnitt 12.7 der SanPiN 2.2.3.1384-03 in einem Abstand von mindestens 50 m vom Ort der Entladevorrichtungen entfernt werden. In einer Entfernung von nicht mehr als 150 m von der Arbeitsstelle müssen Räume für Heizungsarbeiter und Toiletten eingerichtet werden, deren Berechnung im PIC durchzuführen ist.

Wenn es erforderlich ist, Gebiete, die nicht zum Baugrundstück gehören, für die Platzierung von temporären Gebäuden und Bauwerken zu nutzen, befolgen Sie Abschnitt 6.6.2 von SP 48.13330.

2. Es empfiehlt sich, auf der Baustelle Raucherbereiche im Abstand von mindestens 10 m zu Sanitäranlagen einzurichten. Raucherbereiche müssen gemäß den „Brandschutzbestimmungen der Russischen Föderation“ mit primären Feuerlöschmitteln ausgestattet sein. Markieren Sie die Raucherbereiche auf dem Bauplan mit einem Kreuz.

Symbole finden Sie in Anhang E.

Abb. 10. Platzierung von Sanitäranlagen

6.1.3.6. Orte zur Entsorgung von Bauschutt und Hausmüll

Die Baustelle muss mit Containern zur Entsorgung von Bauschutt und Hausmüll ausgestattet sein, siehe Abb. 11. Es empfiehlt sich, am Ein- und Ausgang der Baustelle Container für den Hausmüll aufzustellen. Es empfiehlt sich, Container für Bauschutt in unmittelbarer Nähe der Baustelle aufzustellen.

Container für Bauabfälle müssen aus Metall sein, Container für Hausmüll müssen aus Kunststoff oder Metall sein.

Abb. 11. Ausstattung einer Baustelle mit Containern für Bau- und Hausmüll

Abb. 11. Ausstattung einer Baustelle mit Containern für Bau- und Hausmüll

6.1.3.7 Reinigungs-(Wasch-)Punkt

Zusammensetzung der Felgenreinigungs-(Wasch-)Stelle:

Bodenplatten mit Wasserablauf in einen Entwässerungsschacht;

Waschanlage;

Anlage zum Reinigen von Rädern mit Druckluft (im Winter).

Abb. 12. Arten von Radwaschstationen

Abb. 12. Arten von Radwaschstationen. A) in Form von Plattformen; B) in Form von Überführungen

1 - Waschkomplex; 2 - Entwässerungsbrunnen; 3 - Rohr d200-300 mm; 4 - Kanal N 30 (Halbrohr D300); 5 - Straßenplatten PAG-XIV

Möglichkeiten zur Platzierung eines Gerätesatzes für eine Radwaschstation, Abb. 13.

Abb. 13. Optionen für die Platzierung eines Gerätesatzes für eine Radwaschstation

Abb. 13. a, b, c) – für einspurigen Verkehr, d, e) – für zweispurigen Verkehr und kombinierte Ein- und Ausfahrt

Am Ausgang der Baustelle sollte eine Reinigungs-(Wasch-)Stelle für Räder von LKWs und Baufahrzeugen eingerichtet werden, siehe Abb. 14.

Abb. 14. Aufbau einer Radwaschstation auf einer Baustelle

Abb. 14. Aufbau einer Radwaschstation auf einer Baustelle

6.1.3.8 PS-Installationsorte

1. Es empfiehlt sich, mit der Installation der PS auf dem Bauplan zu beginnen, indem Sie den Ort der PS-Installation festlegen, siehe Abb. 15.

Unabhängig vom Typ muss die Unterstation auf einem geplanten und vorbereiteten Standort in unmittelbarer Nähe der Baustelle unter folgenden Bedingungen installiert werden:

Übereinstimmung der installierten Hubkonstruktionen (im Folgenden PS genannt) mit den Bedingungen der Bau- und Montagearbeiten hinsichtlich Tragfähigkeit, Hubhöhe und Reichweite (Lasteigenschaften der PS);

Gewährleistung eines Sicherheitsabstands zu Netzen und Freileitungen (siehe Tabelle 2 SP 49.13330), Bewegungsorten des städtischen Verkehrs und von Fußgängern sowie Sicherheitsabständen für die Annäherung an das Umspannwerk zu Gebäuden und Lagerflächen für Gebäudeteile und Materialien (siehe Absätze 101). - 137 der Vorschriften zur Sicherheit gefährlicher Produktionsanlagen, in denen Hebekonstruktionen verwendet werden);

Die Einhaltung der Installations- und Betriebsbedingungen des Umspannwerks in der Nähe von Grubenhängen sollte gemäß Tabelle N 1 SP 49.13330 erfolgen;

Einhaltung der Bedingungen für den sicheren Betrieb mehrerer Umspannwerke und anderer Geräte (Mechanismen), die sich gleichzeitig auf der Baustelle befinden (falls vorhanden);

Einhaltung der Bedingungen der Installationsorte für Hebekonstruktionen an Orten, an denen unterirdische Kommunikation verläuft.

Abb. 15. Installationsort des Turmdrehkrans

Der Mindestabstand vom Ausleger eines Krans oder Aufzugs (Turms) während des Betriebs zu stromführenden Leitungsdrähten

Tabelle 1

|

Freileitungsspannung, kW |

Mindestabstand, m |

|

Von 1 bis 20 |

|

|

Von 35 bis 100 |

|

|

Von 150 bis 220 |

|

|

Von 500 bis 750 |

|

|

Von 750 bis 1150 |

|

|

800 (DC) |

Einhaltung der Installations- und Betriebsbedingungen des Umspannwerks in der Nähe der Grubenböschungen gemäß Tabelle Nr. 2.

Tabelle 2

Horizontaler Abstand von der Basis des Aushubhangs bis zur nächsten Maschinenstütze, m

|

Grubentiefe, m |

|||||

|

Sand und Kies |

sandiger Lehm |

lehmig |

Löss |

lehmig |

|

Abb. 16. Schema der Installation eines Krans in der Nähe des Grubenhangs

Ein Beispiel für die Auswahl eines Lasthebekrans

Die Auswahl der Hebekrane erfolgt nach drei Hauptparametern:

- erforderliche Tragfähigkeit.

Bei der Auswahl eines Hebekrans für Bau- und Montagearbeiten ist darauf zu achten, dass das Gewicht der zu hebenden Last unter Berücksichtigung von Hebezeugen und Behältern die zulässige (zertifizierte) Tragfähigkeit des Krans nicht überschreitet. Dazu ist das maximale Gewicht der montierten Produkte und die Notwendigkeit zu berücksichtigen, diese mit einem Kran zur Montage an die am weitesten entfernte Konstruktionsposition zu liefern, wobei die zulässige Tragfähigkeit des Krans bei einem bestimmten Ausleger zu berücksichtigen ist Radius;

Erforderliche Tragfähigkeit des Krans, Tonnen;

Masse der angehobenen Last, Tonnen (Trichter mit Betonmischung – 2,7 Tonnen);

Gewicht des Hebegeräts, Tonnen (Schlinge 0,05 Tonnen);

Gewicht der montierten Montagegeräte, Tonnen (es gibt keine);

Gewicht der Strukturen zur Verstärkung der Steifigkeit der angehobenen Last, Tonnen. (da sind keine)

2,7 t + 0,05 t = 2,75 t

- erforderliche Hubhöhe;

Dem Kranführer muss ein Überblick über den gesamten Arbeitsbereich gegeben sein. Der Arbeitsbereich des Lasthebekrans muss die Höhe, Breite und Länge des im Bau befindlichen Gebäudes sowie den Lagerbereich für montierte Elemente und die Straße, auf der die Ladung transportiert wird, abdecken.

Die erforderliche Hubhöhe wird aus der vertikalen Höhe des Krans ermittelt und setzt sich aus folgenden Indikatoren zusammen: der Höhe des Gebäudes (Bauwerks) von der Nullhöhe des Gebäudes unter Berücksichtigung der Installationshöhe des Krans bis zur obersten Höhe von des Gebäudes eine lichte Höhe von 2,3 m unter den Bedingungen für sicheres Arbeiten auf der obersten Ebene des Gebäudes, in der sich Personen aufhalten dürfen, wobei die maximale Höhe der zu bewegenden Last (in der Position, in der sie bewegt wird) unter Berücksichtigung der an der Last angebrachte Befestigungsvorrichtungen oder Verstärkungskonstruktionen, die Länge (Höhe) des Lastaufnahmemittels in der Arbeitsposition.

Höhe der obersten Gebäudeebene, m (65,0 m – je nach Projekt)

Differenz zwischen der Parkhöhe des Krans und der Nullhöhe des Gebäudes, m (der Kran wird auf der Höhe der Unterseite der Fundamentplatte des Gebäudes installiert – -9,8 m);

Maximale Höhe der transportierten Ladung, m (3,0 m – Länge des Bunkers mit Betonmischung);

Länge des Lastaufnahmemittels (3,5 m - Länge des Lastaufnahmemittels).

=(65,0 m+9,8+3,0 m+3,5 m+2,3 m)=83,6 m

- erforderlicher Auslegerradius

Die erforderliche Arbeitsreichweite ergibt sich aus dem horizontalen Abstand der Drehachse des rotierenden Teils des Krans zur vertikalen Achse des Lastaufnahmemittels (grafisch ermittelt), siehe Abb. 17.

Die Annäherung eines angehängten Krans an ein Gebäude (Bauwerk) wird durch die Mindestreichweite bestimmt, die unter Berücksichtigung der Abmessungen des Kranfundaments und der Bedingungen für die Befestigung die Installation der Strukturelemente von Gebäuden gewährleistet, die dem Kranturm am nächsten liegen Kran zum Gebäude.

Abb. 17. Erforderliche Auslegerreichweite

Abb. 17. Erforderliche Auslegerreichweite

Basierend auf den erhaltenen Werten wählen wir einen Liebherr-Kran 132ES-H8, Tragfähigkeit 8,0 Tonnen, Lstr = 50,0 m. Maximale Hubhöhe - 85,7 m

Tabelle der Tragfähigkeit des Turmdrehkrans Liebherr 132EC-H8, Tragfähigkeit 8,0 Tonnen, Lstr =50,0 m

|

Boom-Reichweite |

|||||||||

|

Tragfähigkeit |

|

Boom-Reichweite |

|||||||||

|

Tragfähigkeit |

Tragfähigkeitstabelle Liebherr 132EC-H8 Turmdrehkran, Tragfähigkeit 8,0t, Lstr =50,0 m (Fortsetzung)

|

Boom-Reichweite |

|

|

Tragfähigkeit |

|

Technische Spezifikationen |

Erforderliche Werte |

Kraneigenschaften |

|

Tragfähigkeit, Tonnen |

||

|

Hakenreichweite, m |

||

|

Hakenhubhöhe, m |

6.1.3.9 Lager für Baumaterialien und Standorte für die Vormontage von Bauwerken

1. Lager für Baumaterialien

Basierend auf ihrer Konstruktion und Art der Lagerung von Materialien und Produkten werden Lagerhäuser in die folgenden Typen unterteilt:

Offen (Lagerbereiche) – zur Lagerung von Materialien und Produkten, die unter dem Einfluss von atmosphärischen und temperaturbedingten Niederschlägen und Sonnenlicht nicht beschädigt werden (vorgefertigte Stahlbetonkonstruktionen, Metallprodukte, Ziegel usw.);

Halbgeschlossen (Schuppen) – zur Lagerung von Materialien, die durch direkte Einwirkung von Niederschlag und Sonnenlicht beschädigt werden können (Rolldachmaterialien, Tischlerarbeiten usw.);

Geschlossen (Behälter, Kabinen) – zur Lagerung wertvoller Materialien sowie Zement, Kalk, Farbstoffe, Glas, Eisenwaren usw.).

Offene Lagerhallen auf einer Baustelle sollten sich in einem Bereich befinden, in dem Fracht von einem Kran bewegt werden kann, der die Baustelle bedient, siehe Abb. 18.

Die Zone möglicher Ladungsbewegungen ist ein Raum, dessen Grenze ein durch einen Kranhaken beschriebener Kreis mit einem Radius ist, der der maximalen Reichweite des Kranauslegers entspricht.

Abb. 18. Lagerlayout

Abb. 18. Lagerlayout

Offene und halbgeschlossene Lagerbereiche müssen eben sein, mit einer Neigung von nicht mehr als 5° geplant werden, um Oberflächenwasser abzuleiten, und frei von Schutt und Fremdkörpern sein.

Die Platzierung von Materialien und Strukturen in offenen Lagerhallen sollte so erfolgen, dass sich die größten Lasten möglichst nahe am Hebemechanismus befinden.

Materialien, Produkte und Konstruktionen müssen bei der Lagerung in Lagern und Arbeitsplätzen gemäß Abschnitt 7 von POT R O 14000-007-98 oder gemäß GOST und STO des Herstellers von Materialien, Produkten und Konstruktionen ausgelegt sein

Ein Beispiel für die Lagerung von Sandwichpaneelen nach Herstellerangaben

Pakete aus Wandsandwichpaneelen sollten in einer oder mehreren Lagen gestapelt gelagert werden, deren Gesamthöhe nicht mehr als 2,4 m betragen sollte, siehe Abb. 19. Legen Sie das untere Plattenpaket auf Holzunterlagen mit einer Dicke von mindestens 10 cm und in Abständen von höchstens 1 Meter. Achten Sie bei der Lagerung auf eine Neigung der Plattenpakete von 1°, damit das Kondensat durch die Schwerkraft abfließen kann. Bei der Lagerung von in Kartons verpackten Platten ist die Höhe der Etagen nicht begrenzt

Notiz:

Zwischen den Stapeln sind Durchgänge von 1 m Breite vorzusehen. In Längsrichtung mindestens alle 2 Stapel und in Querrichtung mindestens alle 25 m Durchgänge vorsehen.

Abb. 19. Lagerungsschema für Sandwichplatten

Verboten:

Lagerung von Materialien und Konstruktionen außerhalb von Lagerflächen.

Das Anlehnen (Anlehnen) von Materialien und Produkten an Zäune, Bäume und Elemente temporärer und dauerhafter Bauwerke ist verboten.

2. Vergrößerte Montagebereiche

Vergrößerte Montageplätze werden dann durchgeführt, wenn aufgrund von großen Abmessungen oder Gewicht das gesamte Bauwerk nicht auf die Baustelle geliefert werden kann. Großspannige Fachwerke, Kranträger von Industriebauten und hohe Stützen unterliegen in der Regel einer vergrößerten Montage.

Es ist auch möglich, Konstruktionen zu Blöcken zusammenzubauen (Abdeckungskonstruktionen) sowie flache Bewehrungsnetze zu räumlichen Rahmen zusammenzufügen.

Normalerweise dauert es nicht länger als ein paar Minuten. [email protected], Uns wird schon etwas einfallen.

Eine erfolgreiche Geschäftstätigkeit, insbesondere im verarbeitenden Gewerbe der Realwirtschaft, steht in direktem Zusammenhang mit der Genauigkeit der Erfüllung vertraglicher Verpflichtungen. Ihre Umsetzung wird von vielen internen und externen Faktoren und Bedingungen beeinflusst. In diesem Fall kann ein gut ausgearbeiteter Reparatur- und Wartungsplan für die Ausrüstung eine wichtige Rolle spielen.

Das Modell der Ursache-Wirkungs-Beziehungen, die sich auf die Erfüllung vertraglicher Verpflichtungen auswirken, ist in Abb. dargestellt. 1.

Reis. 1. Ursache-Wirkungs-Verhältnisse bei Verletzung vertraglicher Pflichten

Wie aus dem dargestellten Diagramm hervorgeht, führt eine Fehlfunktion und/oder ein Notfallausfall der Ausrüstung zu Defekten und zusätzlichen Kosten, die mit deren Beseitigung, Ausfallzeiten des Arbeitsprozesses und der Notwendigkeit außerplanmäßiger Reparaturen verbunden sind.

Zur Verhinderung solcher Entwicklungen ist der Reparaturdienst des Unternehmens aufgerufen, dessen Aufgaben sind:

- Sicherstellung der ständigen Betriebsbereitschaft vorhandener Geräte;

- Verlängerung der Überholungslebensdauer von Geräten;

- Reduzierung der Kosten für die Reparatur von Maschinen und Geräten.

Die Funktionen des Reparaturdienstes des Unternehmens sind wie folgt:

Alle diese Funktionen und damit verbundenen Aktivitäten zielen darauf ab, das erforderliche Maß an Gerätezuverlässigkeit unter bestimmten Betriebsbedingungen bei minimalen Kosten für Wartung und Reparatur sicherzustellen.

Ein wichtiger Bestandteil bei der Organisation von Gerätereparaturen ist die vorbereitende Arbeit – die Erstellung von Mängellisten und Spezifikationen für Reparaturen.

Beachten Sie!

Bei der Planung der Reparatur und Wartung von Geräten ist es notwendig, einen spezifischen Reparaturindikator wie eine „Reparatureinheit“ zu verwenden, der die Standardarbeitskosten und/oder Zeit für die Gerätereparatur charakterisiert. Dementsprechend wird jede Gerätereparatur in Reparatureinheiten bewertet, und auch die Arbeitskosten für die Durchführung vorbeugender Maßnahmen zur Erhaltung des betriebsbereiten Zustands der Ausrüstung werden in Reparatureinheiten bewertet.

Geräteausfallzeiten während Reparatur- und Wartungsarbeiten werden beeinflusst durch:

- Komplexität des Fehlers;

- verwendete Reparaturmethode;

- Zusammensetzung des Reparaturteams, das Reparaturen durchführt;

- Technik für Reparaturarbeiten usw.

Da sich diese Bedingungen in einem bestimmten Unternehmen recht selten ändern, ist es bei der Planung von Reparaturarbeiten möglich, vorab entwickelte Normen und Standards zu verwenden.

Die Reparaturarbeiten werden nach dem Grad der Komplexität ihrer Durchführung unterteilt (in Abb. 2 sind sie in aufsteigender Reihenfolge dargestellt).

Reis. 2. Arten von Reparaturarbeiten entsprechend der Komplexität ihrer Durchführung

Größere und mittlere Reparaturen von Geräten werden durch festgelegte Reparaturzyklen geregelt, und die gesamte Reihe der durchgeführten Reparaturarbeiten bildet einen einzigen vorbeugendes Wartungssystem(PPR).

Beachten Sie!

Das PPR-System legt auch Standards für die Arbeit zwischen den Überholungen fest. Der Umfang dieser Arbeiten kann nicht genau geregelt werden, daher wird die Anzahl der Reparaturarbeiter im Unternehmen meist durch Servicestandards bestimmt.

Neben planmäßigen Reparaturarbeiten führen Unternehmen bei Bedarf auch Notreparaturen durch. Wie der Name schon sagt, sind solche Reparaturen außerplanmäßig und meist dringend und beeinträchtigen den Rhythmus und die Organisation des Hauptproduktionsprozesses erheblich. Es gilt, nach Möglichkeit das Auftreten von Notausfällen und damit die Notwendigkeit solcher Reparaturen zu vermeiden bzw. zu verhindern.

Bei der Erstellung eines Reparaturplans ist Folgendes festzulegen:

- Art und Zeitpunkt der Reparaturen, deren Dauer, Arbeitsintensität und notwendige Unterstützung für jede Maschine;

- das Gesamtvolumen der Reparaturarbeiten nach Werkstatt und Unternehmen, mit monatlicher Aufschlüsselung;

- die erforderliche Anzahl von Reparaturarbeitern, die Anzahl der spezialisierten Reparaturteams und der mit der Gerätewartung befassten Arbeiter sowie der entsprechende Lohnfonds;

- Menge und Kosten der benötigten Materialien unter Bezugnahme auf den Reparaturplan;

- vorübergehender Fonds für geplante Gerätestillstände wegen Reparaturen;

- Kosten für Reparaturarbeiten.

Der Reparaturplan wird in Form eines Gantt-Diagramms erstellt (Abb. 3).

Reis. 3. Reparaturplan für Werkstattausrüstung

Auf jedem Gerät sind ein Zeitplan und eine Struktur des Überholungszyklus angegeben, aus denen der Zeitpunkt und die Art der Reparaturen hervorgehen, die speziell für dieses bestimmte Gerät durchgeführt werden. Selbstverständlich müssen der allgemeine und der individuelle Zeitplan übereinstimmen.

Zu Ihrer Information

Wie eine vergleichende Analyse zeigt, ist es für ein Unternehmen oft deutlich rentabler, Reparaturdienstleistungen von Drittfirmen in Anspruch zu nehmen, als einen eigenen Reparaturservice aufrechtzuerhalten. In jedem Fall muss das Unternehmen jedoch über einen Mitarbeiter verfügen, der für die Analyse des technischen Zustands der Geräte, die Erstellung von Reparaturplänen und die rechtzeitige Erteilung von Reparaturaufträgen an die zuständigen Auftragnehmer verantwortlich ist.

Der entwickelte vorbeugende Wartungsplan muss unbedingt mit Produktionsplänen, Verkaufsplänen sowie geplanten Beständen an Fertigprodukten im Unternehmenslager abgestimmt werden.

Bei intensiven geplanten Aufgaben können abends und nachts routinemäßige Reparaturen und Anpassungen der Ausrüstung durchgeführt werden.

Um eine gleichmäßige Auslastung des Reparaturpersonals über das ganze Jahr hinweg zu gewährleisten, wird der Reparaturplan so angepasst, dass das Arbeitsvolumen in Standardstunden pro Monat ungefähr gleich ist. Dazu wird ein Teil der Reparaturarbeiten aus einem Monat mit deutlicher Überschreitung des Regelstundenvolumens auf Monate mit einer Unterauslastung der Arbeitskräfte im Vergleich zum verfügbaren monatlichen Zeitvorrat verlagert.

Der Zeitaufwand für Reparaturarbeiten kann durch den Einsatz der Knotenreparaturmethode reduziert werden. Gleichzeitig erstellt das Unternehmen einen Bestand an einbau- oder reparaturbereiten Einheiten. Fällt das entsprechende Gerät aus, wird es einfach durch ein ähnlich repariertes Gerät ersetzt und das beschädigte Gerät zur Reparatur eingeschickt.

Bei der Beurteilung und Analyse der Arbeit des Reparaturdienstes werden folgende technische und wirtschaftliche Indikatoren herangezogen:

- geplante und tatsächliche Ausfallzeiten von Geräten für Reparaturen pro Reparatureinheit;

- Umschlag des Ersatzteilbestands, gleich dem Verhältnis der Kosten gebrauchter Ersatzteile zum durchschnittlichen Bestand in den Lagerräumen. Dieser Indikator sollte möglichst groß sein;

- geplante Standards für den Bestand an Reparatureinheiten, Teilen und Zubehör. Ein solcher Standard soll die Durchführung geplanter und außerplanmäßiger Reparaturen während des Zeitraums der Bestellung und Lieferung der relevanten Teile gewährleisten;

- die Anzahl der Unfälle, Ausfälle und außerplanmäßigen Reparaturen pro Geräteeinheit, die die Wirksamkeit des Wartungssystems charakterisiert.

Beachten Sie!

Es besteht ein gewisser Zusammenhang zwischen den gegebenen technischen und wirtschaftlichen Indikatoren. Die Reduzierung der Ausfallzeiten von Geräten für Reparaturen pro Reparatureinheit führt zu einer Erhöhung der Anzahl der Reparatureinheiten installierter Geräte pro Reparaturarbeiter, da die gleiche Menge an Reparaturarbeiten von weniger Arbeitern bei kürzerer Zeit durchgeführt werden kann. Dies trägt dazu bei, die Kosten für die Reparatur einer Reparatureinheit zu senken.

Bei der Durchführung von Reparaturarbeiten ist es wünschenswert, spezialisierte Reparaturbereiche und bei einem großen Umfang ähnlicher Arbeiten spezialisierte Reparaturdienste einzurichten, es ist jedoch auch möglich, komplexe Reparaturteams einzusetzen, die entweder der Art der zu reparierenden Ausrüstung oder der zu reparierenden Ausrüstung zugeordnet sind bestimmte Produktionsabteilungen des Unternehmens. Im letzteren Fall steigt die Verantwortung der Reparaturarbeiter für den Zustand der Geräte, maximale Arbeitsproduktivität, minimale Ausfallzeiten und Reparaturkosten sind jedoch nicht immer gewährleistet.

Wie erstellt man einen jährlichen Wartungsplan für elektrische Geräte? Ich werde versuchen, diese Frage im heutigen Beitrag ausführlich zu beantworten.

Es ist kein Geheimnis, dass das wichtigste Dokument für die Reparatur elektrischer Geräte der jährliche Zeitplan für die vorbeugende Wartung elektrischer Geräte ist, auf dessen Grundlage der Bedarf an Reparaturpersonal, Materialien, Ersatzteilen und Komponenten ermittelt wird. Es umfasst jede Einheit, an der größere und routinemäßige Reparaturen an elektrischen Geräten durchgeführt werden müssen.

Um einen jährlichen vorbeugenden Wartungsplan (vorbeugender Wartungsplan) für elektrische Geräte zu erstellen, benötigen wir Standards für die Häufigkeit von Gerätereparaturen. Diese Daten finden Sie in den Passdaten des Herstellers für Elektrogeräte, sofern das Werk dies ausdrücklich vorschreibt, oder nutzen Sie das Nachschlagewerk „System zur Wartung und Reparatur von Elektrogeräten“. Ich verwende das A.I.-Nachschlagewerk. FMD 2008, daher werde ich weiter auf diese Quelle verweisen.

Laden Sie das Nachschlagewerk A.I. herunter. Maul-und Klauenseuche

Also. Ihr Haushalt verfügt über eine gewisse Energieausstattung. Alle diese Geräte müssen im Wartungsplan enthalten sein. Aber zunächst einige allgemeine Informationen zum jährlichen PPR-Zeitplan.

Spalte 1 gibt den Namen des Geräts an, in der Regel kurze und klare Informationen zum Gerät, zum Beispiel Name und Typ, Leistung, Hersteller usw. Spalte 2 – Nummer nach Schema (Inventarnummer). Ich verwende oft Zahlen aus elektrischen Schaltplänen oder Prozessdiagrammen. Die Spalten 3-5 geben die Lebensdauerstandards zwischen größeren und aktuellen Reparaturen an. In den Spalten 6-10 sind die Daten der letzten größeren und aktuellen Reparaturen angegeben. In den Spalten 11–22, die jeweils einem Monat entsprechen, gibt das Symbol an: K – Kapital, T – aktuell. In den Spalten 23 und 24 werden jeweils die jährliche Geräteausfallzeit für Reparaturen und der jährliche Arbeitszeitfonds erfasst. Nachdem wir nun die allgemeinen Bestimmungen zum PPR-Zeitplan untersucht haben, schauen wir uns ein konkretes Beispiel an. Nehmen wir an, dass wir in unseren Elektroanlagen im Gebäude 541 Folgendes haben: 1) einen dreiphasigen Öltransformator mit zwei Wicklungen (T-1 laut Diagramm) 6/0,4 kV, 1000 kVA; 2) Elektromotor der Pumpe, asynchron (Bezeichnung nach Schema N-1), Рн=125 kW;

Schritt 1. Wir tragen unsere Ausrüstung in das leere PPR-Planungsformular ein.

Schritt 2. In dieser Phase legen wir die Ressourcenstandards zwischen Reparaturen und Ausfallzeiten fest:

a) Für unseren Transformator: Schlagen Sie das Nachschlagewerk S. 205 auf und in der Tabelle „Normen für Häufigkeit, Dauer und Arbeitsintensität von Reparaturen an Transformatoren und kompletten Umspannwerken“ finden wir eine Beschreibung der für unseren Transformator geeigneten Geräte. Für unsere Leistung von 1000 kVA wählen wir die Werte der Reparaturhäufigkeit und Ausfallzeiten bei größeren und laufenden Reparaturen aus und tragen diese in unseren Terminplan ein.

b) Für einen Elektromotor nach dem gleichen Schema – Seite 151 Tabelle 7.1 (siehe Abbildung).

Die gefundenen Standards in den Tabellen übertragen wir in unseren PPR-Plan

Schritt 3. Für die ausgewählten Elektrogeräte müssen wir über die Anzahl und Art der Reparaturen im kommenden Jahr entscheiden. Dazu müssen wir die Termine der letzten Reparaturen ermitteln – größere und aktuelle. Nehmen wir an, wir erstellen einen Zeitplan für 2011. Das Gerät ist betriebsbereit, wir kennen die Reparaturtermine. Für T-1 wurde im Januar 2005 eine Generalüberholung durchgeführt, die aktuelle im Januar 2008. Für den N-1-Pumpenmotor ist der wichtigste Stand September 2009, der aktuelle Stand März 2010. Diese Daten tragen wir in das Diagramm ein.

Wir legen fest, wann und welche Art von Reparaturen der T-1-Transformator im Jahr 2011 durchführen wird. Wie wir wissen, hat ein Jahr 8640 Stunden. Wir nehmen den ermittelten Lebensdauerstandard zwischen größeren Reparaturen für den T-1-Transformator, 103680 Stunden, und dividieren ihn durch die Anzahl der Stunden in einem Jahr, 8640 Stunden. Wir berechnen 103680/8640 = 12 Jahre. Somit sollte die nächste Generalüberholung 12 Jahre nach der letzten Generalüberholung und seitdem durchgeführt werden die letzte fand im Januar 2005 statt, die nächste ist also für Januar 2017 geplant. Bei laufenden Reparaturen gilt das gleiche Funktionsprinzip: 25920/8640 = 3 Jahre. Die letzte aktuelle Reparatur wurde also im Januar 2008 durchgeführt 2008+3=2011. Die nächste Routinereparatur findet im Januar 2011 statt. Für dieses Jahr erstellen wir einen Zeitplan. Daher tragen wir in Spalte 8 (Januar) für den T-1-Transformator „T“ ein.

Für den Elektromotor erhalten wir; größere Reparaturen werden alle 6 Jahre durchgeführt und sind für September 2015 geplant. Die jetzige wird 2 mal im Jahr (alle 6 Monate) durchgeführt und wir planen nach den neuesten aktuellen Reparaturen für März und September 2011. Wichtiger Hinweis: Wenn die elektrische Ausrüstung neu installiert wird, „tanzen“ alle Arten von Reparaturen in der Regel ab dem Datum der Inbetriebnahme der Ausrüstung.

Unsere Grafik sieht so aus:

Schritt 4. Wir ermitteln die jährliche Ausfallzeit für Reparaturen. Für einen Transformator sind es 8 Stunden, weil Im Jahr 2011 haben wir eine Routinereparatur geplant, und in den Ressourcenstandards für Routinereparaturen beträgt der Nenner 8 Stunden. Für den N-1-Elektromotor wird es im Jahr 2011 zwei Routinereparaturen geben; die Standardausfallzeit für Routinereparaturen beträgt 10 Stunden. Wir multiplizieren 10 Stunden mit 2 und erhalten eine jährliche Ausfallzeit von 20 Stunden. In der Spalte „Jahresarbeitszeit“ geben wir die Anzahl der Stunden an, die dieses Gerät in Betrieb sein wird, abzüglich der Ausfallzeiten für Reparaturen. Wir erhalten das endgültige Aussehen unseres Diagramms.

Wichtiger Hinweis: In einigen Unternehmen geben Energieingenieure in ihren jährlichen Produktionsplänen anstelle der letzten beiden Spalten der jährlichen Ausfallzeit und des jährlichen Kapitals nur eine Spalte an – „Arbeitsintensität, Mann*Stunde“. Diese Arbeitsintensität wird anhand der Anzahl der Ausrüstungsteile und der Arbeitsintensitätsstandards für eine Reparatur berechnet. Dieses Schema ist praktisch, wenn Sie mit Auftragnehmern zusammenarbeiten, die Reparaturarbeiten durchführen.

Vergessen Sie nicht, dass Reparaturtermine mit dem mechanischen Dienst und ggf. dem Instrumentierungsdienst sowie mit anderen Struktureinheiten abgestimmt werden müssen, die in direktem Zusammenhang mit der Reparatur und Wartung der zugehörigen Geräte stehen.

Wenn Sie Fragen zur Erstellung des PPR-Jahresplans haben, stellen Sie Fragen, ich werde versuchen, diese nach Möglichkeit ausführlich zu beantworten.

Heutzutage ist die planmäßige vorbeugende Wartung die einfachste und zugleich zuverlässige Art der Arbeitsausführung. Was die Wiederaufnahme des Betriebs des Geräts betrifft, umfasst die Liste der Grundbedingungen, die dies gewährleisten, Folgendes:

Die Einheiten haben bereits eine bestimmte Anzahl von Stunden im Einsatz und es steht ein neuer periodischer Betriebszyklus an, der unbedingt vor der geplanten vorbeugenden Wartung erfolgen muss.

Der normale Umfang der Reparaturarbeiten wird durch die Definition der optimalen Zeiträume zwischen den geplanten regelmäßigen Wartungsarbeiten klar angezeigt.

Organisation genehmigter Arbeiten. Die Kontrolle über sie basiert auf einem Standardarbeitsumfang. Ihre verantwortungsvolle Umsetzung stellt die weiterhin volle Funktionsfähigkeit bestehender Einheiten sicher.

Die planmäßige vorbeugende Wartung von Elektroinstallationsgeräten wird in dem Umfang durchgeführt, der zur wirksamen Beseitigung aller vorhandenen Mängel erforderlich ist. Es wird auch durchgeführt, um den natürlichen Betrieb des Geräts bis zu späteren Reparaturen sicherzustellen. Typischerweise wird ein geplanter vorbeugender Wartungsplan unter Berücksichtigung festgelegter Zeiträume erstellt.

In den Pausen zwischen geplanten Reparaturarbeiten unterliegen elektrische Geräte außerdem vorab geplanten Inspektionen und einer Reihe von Kontrollen, die im Wesentlichen präventiver Natur sind.

Reparaturarbeiten an elektrischen Geräten

Der Wechsel und die Häufigkeit der geplanten Reparaturen von Geräten hängen sowohl von ihrem Zweck als auch von ihren Konstruktionsmerkmalen, Betriebsbedingungen und Abmessungen ab. Grundlage der Vorbereitung dieser Arbeiten ist die Klärung von Mängeln, die Auswahl von Ersatzteilen und Ersatzteilen, die in Zukunft ausgetauscht werden müssen. Ein speziell entwickelter Algorithmus zur Durchführung dieser Art von Manipulation ermöglicht es, einen unterbrechungsfreien Betrieb von Geräten (Maschinen) während Reparaturen sicherzustellen. Durch die ordnungsgemäße Erstellung eines solchen Aktionsplans ist es möglich, die Funktionsfähigkeit aller Geräte vollständig wiederherzustellen, ohne den normalen Produktionsablauf zu stören.

Organisation des Prozesses

Eine kompetent geplante vorbeugende Wartung umfasst den folgenden Ablauf:

1. Planung.

2. Vorbereiten der Einheiten für die Reparatur.

3. Durchführung von Reparaturarbeiten.

4. Durchführung von Tätigkeiten im Zusammenhang mit Reparaturen und planmäßiger Wartung.

Das System der geplanten vorbeugenden Wartung der betrachteten Ausrüstung besteht aus Phasen: zwischen Reparaturen, aktuell. Sie können genauer betrachtet werden.

Zwischenreparaturphase

Die Zwischenreparaturphase ermöglicht die Durchführung von Gerätereparaturen ohne Unterbrechung des Produktionsprozesses. Es umfasst die systematische Reinigung, Schmierung, Inspektion und Einstellung der Einheiten. Dazu gehört auch die Beseitigung kleinerer Störungen und der Austausch von Teilen mit kurzer Lebensdauer. Mit anderen Worten: Es handelt sich um Prävention, die ohne tägliche Untersuchung und Pflege nicht möglich ist. Es muss ordnungsgemäß organisiert sein, um die Lebensdauer vorhandener Geräte zu maximieren.

Eine ernsthafte Herangehensweise an dieses Problem kann die Kosten zukünftiger Reparaturen erheblich senken und zu einer besseren und effizienteren Umsetzung der vom Unternehmen gestellten Aufgaben beitragen. Die Hauptarbeit, die während der Überholungsphase ausgeführt wird, ist die tägliche Schmierung und Reinigung der Einheiten, die Einhaltung der Regeln für die Verwendung von Geräten durch alle Mitarbeiter, die Überwachung des aktuellen Zustands der Geräte, die Einstellung von Mechanismen und die rechtzeitige Beseitigung kleinerer Störungen.

Das momentane Stadium

In dieser Phase der planmäßigen vorbeugenden Wartung elektrischer Geräte geht es oft nicht um die Demontage der Geräte, sondern um die zeitnahe Beseitigung und Beseitigung aller während der Betriebszeit aufgetretenen Störungen. In diesem Fall stoppen nur die Einheiten. In der aktuellen Phase werden Tests und Messungen durchgeführt, wodurch Gerätemängel bereits in einem frühen Stadium erkannt werden, und das ist sehr wichtig.

Die Entscheidung, ob Elektrogeräte geeignet sind, treffen Reparaturspezialisten. Dies liegt in ihrer Kompetenz. Sie stützen ihre Entscheidung auf einen Vergleich der bestehenden Schlussfolgerungen, die bei Tests im Rahmen der Durchführung geplanter laufender Reparaturarbeiten gewonnen wurden.

Die Beseitigung von Funktionsstörungen von Geräten kann nicht nur während der geplanten Reparaturen, sondern auch außerhalb dieser durchgeführt werden. Dies geschieht normalerweise, nachdem die Ausrüstungsressource vollständig erschöpft ist.

Durchführung geplanter vorbeugender Wartungsarbeiten: mittlere Phase

Ermöglicht die teilweise oder vollständige Wiederherstellung abgenutzter Einheiten. Die Phase umfasst die Demontage der für die Betrachtung erforderlichen Komponenten, die Beseitigung festgestellter Mängel, die Reinigung von Mechanismen und den Austausch einiger schnell verschleißender Teile und Komponenten. Es findet jährlich statt.

Das System der geplanten vorbeugenden Wartung in der mittleren Phase umfasst die Festlegung des Umfangs, der Zyklizität und der Reihenfolge der hier angegebenen Arbeiten in strikter Übereinstimmung mit allen behördlichen und technischen Dokumenten. Dadurch erfolgt ein normaler Betrieb des Geräts.

Große Reparaturen und ihre Voraussetzungen

Die Durchführung erfolgt nach dem Öffnen und gründlichen Prüfen des Gerätes, wobei alle Teile auf Mängel untersucht werden. Diese Phase umfasst Messungen, Tests und die Beseitigung festgestellter Fehler, die eine Modernisierung der Einheiten erfordern. Hierbei erfolgt eine 100%ige Wiederherstellung der technischen Parameter der betreffenden Geräte.

Wann wird eine Generalüberholung der elektrischen Ausrüstung durchgeführt?

Eine solche Manipulation ist erst nach Abschluss der Überholungsphase möglich. Darüber hinaus müssen folgende Bedingungen erfüllt sein:

Ein Arbeitsplan wurde erstellt.

Es wurde eine Vorkontrolle und Inspektion durchgeführt.

Alle notwendigen Unterlagen wurden vorbereitet.

Ersatzteile und Werkzeuge werden bereitgestellt.

Die Brandschutzmaßnahmen wurden abgeschlossen.

Was beinhaltet eine große Renovierung?

Der Prozess der Reparatur elektrischer Geräte besteht in diesem Fall aus:

1. Austausch/Restaurierung abgenutzter Mechanismen.

2. Upgrades von Geräten, die dies erfordern.

3. Durchführung von Messungen und vorbeugenden Kontrollen.

4. Durchführung von Arbeiten zur Beseitigung kleinerer Schäden.

Störungen und Mängel, die bei Inspektionen von Anlagen (Maschinen) festgestellt werden, werden bei späteren Reparaturen behoben. Als Notfall eingestufte Störungen werden umgehend behoben. Geräte unterschiedlicher Art haben eine eigene Häufigkeit von Tätigkeiten im Zusammenhang mit Reparaturarbeiten, die durch die Regeln des technischen Betriebs geregelt ist. Alle durchgeführten Manipulationen werden in der Dokumentation widergespiegelt, die Verfügbarkeit der Geräte und deren Zustand werden streng protokolliert.

Gemäß dem genehmigten Jahresplan wird ein Nomenklaturplan erstellt, der die Durchführung laufender/größerer Reparaturen festhält. Vor Beginn der Arbeiten ist das Datum der Außerbetriebnahme elektrischer Anlagen (Maschinen) für Reparaturzwecke anzugeben.

Der Zeitplan der geplanten vorbeugenden Wartung ist die offizielle Grundlage für die Erstellung eines jährlichen Budgetplans, der zweimal im angegebenen Zeitraum erstellt wird. Der Gesamtbetrag des Kostenvoranschlags wird unter Berücksichtigung des Zeitraums der Kapitalreparaturarbeiten nach Monat und Quartal verteilt.

Besonderheiten

Heutzutage umfasst das vorbeugende Wartungssystem den Einsatz von Mikroprozessor- und Computertechnologie (Stände, Strukturen, Test- und Diagnoseanlagen). Dadurch wird der Verschleiß der Ausrüstung verhindert und die Wiederherstellungskosten gesenkt. All dies trägt außerdem dazu bei, die betriebliche Effizienz und damit den Gewinn der Unternehmen zu steigern.

Vorbeugende Wartung: Erstellung eines Jahresplans

Schauen wir uns an, wie der Zeitplan für das Jahr erstellt wird. Die geplante vorbeugende Wartung von Gebäuden oder elektrischen Anlagen ist eine umfassende Reihe organisatorischer und technischer Maßnahmen, die eng mit der Überwachung und Wartung verbunden sind. Es betrifft alle Arten von Reparaturen und wird regelmäßig nach einem zuvor erstellten Plan durchgeführt. Dies trägt dazu bei, vorzeitigen teilweisen oder vollständigen Verschleiß der Ausrüstung und Unfälle zu verhindern. Sämtliche Brandschutzanlagen sind ständig einsatzbereit.

Die geplante vorbeugende Wartung wird nach einem System organisiert, das folgende Wartungsarten umfasst:

Wöchentliche technische Reparaturen.

Monatliche Reparaturarbeiten.

Jährliche vorab geplante vorbeugende Wartung.

Die entwickelten Vorschriften zur planmäßigen vorbeugenden Wartung werden von den zuständigen Ministerien und Abteilungen genehmigt. Das Dokument ist für die Ausführung durch Industrieunternehmen verpflichtend.

Die vorbeugende Wartung erfolgt stets in strikter Übereinstimmung mit dem bestehenden jährlichen Arbeitsplan, der alle Mechanismen umfasst, die routinemäßig oder größeren Reparaturen unterzogen werden. Bei der Erstellung dieses Zeitplans werden Standards für die Häufigkeit der Gerätewartung verwendet. Sie werden den vom Hersteller erstellten Passdaten der Geräte entnommen. Alle verfügbaren Mechanismen und Geräte sind im Zeitplan enthalten und enthalten kurze Informationen dazu: Menge, Lebensdauerstandards, Arbeitsintensität einer laufenden oder größeren Reparatur. Außerdem werden Informationen über die neuesten laufenden und größeren Reparaturen erfasst.

Weitere Informationen

Die Vorschriften zur vorbeugenden Wartung enthalten Informationen zur schichtinternen Wartung (Überwachung, Pflege) und zur vorbeugenden Inspektion vorhandener Geräte. Es wird in der Regel dem Betriebs- und Dienstpersonal zugewiesen. Es enthält auch Informationen über die Umsetzung geplanter Arbeiten.

Zu den Vorteilen geplanter vorbeugender Wartungssysteme gehören:

Erfassung von Ausfallzeiten von Anlagen, Geräten, Maschinen.

Kontrolle über die Dauer der Betriebszeiten von Geräten zwischen Reparaturen.

Prognose der Kosten für die Reparatur von Geräten, Mechanismen und Komponenten.

Berücksichtigung der Anzahl des an der Tätigkeit beteiligten Personals, die von der Komplexität der Reparaturen abhängt.

Analyse der Ursachen von Geräteausfällen.

Nachteile geplanter vorbeugender Wartungssysteme:

Die Komplexität der Berechnung der Arbeitskosten.

Mangel an praktischen und geeigneten Werkzeugen zur Planung (Durchführung) von Reparaturaktivitäten.

Schwierigkeiten bei der Berücksichtigung des Parameters/Indikators.

Die Komplexität der betrieblichen Anpassung geplanter Arbeiten.

Jedes vorbeugende Wartungssystem verfügt über ein störungsfreies Modell für den Betrieb/die Reparatur von Einheiten. Bei Unfällen oder infolge von Verschleiß können jedoch auch außerplanmäßige Arbeiten im Zusammenhang mit der vollständigen Wiederherstellung der Funktionsfähigkeit durchgeführt werden Geräte.

Die Häufigkeit von Geräteabschaltungen für größere oder routinemäßige Reparaturen wird durch die Lebensdauer der Verschleißmechanismen, Teile und Baugruppen bestimmt. Und ihre Dauer wird durch die Zeit bestimmt, die für die Durchführung der arbeitsintensivsten Manipulationen benötigt wird.

Hebemaschinen (Aggregate) unterliegen neben der routinemäßigen Prüfung auch einer technischen Prüfung. Sie wird von Spezialisten durchgeführt, die für die Überwachung dieser Geräte verantwortlich sind.