Projekt zur Herstellung von PPR-Werken im Bauwesen. Geplante vorbeugende Wartung und ihre Rolle in der Produktion

ENTWICKLUNG EINES PRÄVENTIVEN WARTUNGSPLANS (PPR)

Um einen zuverlässigen Betrieb der Geräte zu gewährleisten und Störungen und Verschleiß vorzubeugen, führen Unternehmen regelmäßig eine geplante vorbeugende Wartung der Geräte (PPR) durch. Es ermöglicht die Durchführung einer Reihe von Arbeiten zur Restaurierung von Geräten und zum Austausch von Teilen, wodurch ein wirtschaftlicher und kontinuierlicher Betrieb der Geräte gewährleistet wird.

Der Turnus und die Häufigkeit der planmäßigen vorbeugenden Wartung (PPR) von Geräten werden durch den Zweck des Geräts, seine Konstruktions- und Reparaturmerkmale, Abmessungen und Betriebsbedingungen bestimmt.

Die Ausrüstung wird für geplante Wartungsarbeiten angehalten, solange sie noch funktionsfähig ist. Dieses (geplante) Prinzip, Geräte zur Reparatur herauszubringen, ermöglicht die notwendige Vorbereitung für den Stillstand der Geräte – sowohl seitens der Service-Center-Spezialisten als auch seitens des Produktionspersonals des Kunden. Die Vorbereitung auf die geplante vorbeugende Wartung von Geräten umfasst die Identifizierung von Gerätedefekten sowie die Auswahl und Bestellung von Ersatzteilen und Teilen, die bei Reparaturen ausgetauscht werden sollten.

Eine solche Vorbereitung ermöglicht es, den gesamten Umfang der Reparaturarbeiten durchzuführen, ohne den normalen Betrieb des Unternehmens zu stören.

Die kompetente Umsetzung von PPR setzt Folgendes voraus:

- · Planung der vorbeugenden Wartung von Geräten;

- · Vorbereitung der Ausrüstung für die geplante Wartung;

- · Durchführung einer planmäßigen vorbeugenden Wartung der Ausrüstung;

- · Durchführung von Aktivitäten im Zusammenhang mit geplanten vorbeugenden Reparaturen und Wartung von Geräten.

Geplante Gerätereparaturen umfassen die folgenden Schritte:

1. Wartungsphase zwischen den Reparaturen.

Die Phase der Gerätewartung zwischen den Reparaturen wird hauptsächlich durchgeführt, ohne den Betrieb des Geräts selbst anzuhalten.

Die Phase der Gerätewartung zwischen den Reparaturen besteht aus:

- · systematische Reinigung der Ausrüstung;

- · systematische Schmierung der Ausrüstung;

- systematische Inspektion der Ausrüstung;

- · systematische Anpassung des Gerätebetriebs;

- · Austausch von Teilen mit kurzer Lebensdauer;

- · Beseitigung kleinerer Fehler und Mängel.

Der Wartungszeitraum zwischen den Reparaturen dient also der Vorbeugung. Der Wartungszeitraum zwischen den Reparaturen umfasst die tägliche Inspektion und Wartung der Ausrüstung und muss ordnungsgemäß organisiert werden, um:

- · die Betriebsdauer des Geräts radikal verlängern;

- · Aufrechterhaltung einer hervorragenden Arbeitsqualität;

- · Reduzieren und beschleunigen Sie die mit geplanten Reparaturen verbundenen Kosten.

Der Wartungszeitraum zwischen den Reparaturen besteht aus:

- · Verfolgung des Zustands der Ausrüstung;

- · Umsetzung der Regeln für den ordnungsgemäßen Betrieb durch die Arbeitnehmer;

- · tägliche Reinigung und Schmierung;

- · rechtzeitige Beseitigung kleinerer Störungen und Regulierung von Mechanismen.

Die Wartungszeit zwischen den Reparaturen wird ohne Unterbrechung des Produktionsprozesses durchgeführt. Diese Wartungsphase wird während der Betriebspausen der Geräte durchgeführt.

2. Aktueller Stand der geplanten Wartung.

Die aktuelle Phase der vorbeugenden Wartung wird oft ohne Öffnen des Geräts durchgeführt, wodurch der Betrieb des Geräts vorübergehend unterbrochen wird. Die aktuelle Phase der planmäßigen vorbeugenden Wartung besteht in der Beseitigung von Störungen, die während des Betriebs auftreten, und umfasst Inspektion, Schmierung von Teilen und Reinigung von Geräten.

Die aktuelle Phase der geplanten vorbeugenden Wartung geht der Hauptphase voraus. In der aktuellen Phase der vorbeugenden Wartung werden wichtige Tests und Messungen durchgeführt, die dazu führen, dass Gerätedefekte frühzeitig erkannt werden. Nachdem die Ausrüstung in der aktuellen Phase der geplanten Wartung zusammengebaut wurde, wird sie eingestellt und getestet.

Eine Entscheidung über die Eignung der Ausrüstung für den weiteren Betrieb treffen die Mechaniker auf der Grundlage eines Vergleichs der Testergebnisse in der aktuellen Phase der geplanten Wartung mit bestehenden Standards und den Ergebnissen früherer Tests. Die Prüfung nicht transportierbarer Geräte erfolgt in mobilen Elektrolaboren.

Zusätzlich zur planmäßigen vorbeugenden Wartung werden außerplanmäßige Arbeiten durchgeführt, um etwaige Betriebsstörungen der Geräte zu beseitigen. Diese Arbeiten werden durchgeführt, nachdem die gesamte Lebensdauer der Ausrüstung ausgeschöpft ist. Um die Folgen von Unfällen zu beseitigen, werden außerdem Notfallreparaturen durchgeführt, die eine sofortige Stilllegung der Geräte erfordern.

3. Mittlere Phase der geplanten Wartung

Die mittlere Phase der planmäßigen vorbeugenden Wartung dient der teilweisen oder vollständigen Wiederherstellung gebrauchter Geräte.

Die mittlere Phase der planmäßigen Wartung besteht darin, Gerätekomponenten zu demontieren, um Teile zu inspizieren, zu reinigen und festgestellte Mängel zu beseitigen, Teile und Baugruppen auszutauschen, die schnell verschleißen und den ordnungsgemäßen Betrieb der Geräte bis zur nächsten größeren Überholung nicht gewährleisten. Die mittlere Phase der planmäßigen Wartung wird höchstens einmal im Jahr durchgeführt.

Die mittlere Phase der planmäßigen vorbeugenden Wartung umfasst Reparaturen, bei denen die normative und technische Dokumentation die Zyklizität, den Umfang und die Reihenfolge der Reparaturarbeiten festlegt, unabhängig vom technischen Zustand, in dem sich das Gerät befindet.

Die mittlere Stufe der vorbeugenden Wartung stellt sicher, dass der Betrieb der Geräte normal aufrechterhalten wird und die Wahrscheinlichkeit eines Geräteausfalls gering ist.

4. Große Renovierung

Die Überholung der Ausrüstung erfolgt durch Öffnen der Ausrüstung, Überprüfung der Ausrüstung mit einer sorgfältigen Inspektion der „Interna“, Tests, Messungen, Beseitigung festgestellter Störungen, wodurch die Ausrüstung modernisiert wird. Durch größere Reparaturen wird die Wiederherstellung der ursprünglichen technischen Eigenschaften der Geräte sichergestellt.

Größere Reparaturen an Geräten werden erst nach der Überholungszeit durchgeführt. Zur Umsetzung sind folgende Schritte notwendig:

- · Erstellung von Arbeitsplänen;

- · Durchführung einer vorläufigen Inspektion und Überprüfung;

- · Vorbereitung der Dokumentation;

- · Vorbereitung von Werkzeugen, Ersatzteilen;

- · Umsetzung von Brandschutz- und Sicherheitsmaßnahmen.

Die Überholung der Ausrüstung umfasst:

- · Austausch oder Wiederherstellung verschlissener Teile;

- · Modernisierung aller Teile;

- · Durchführung vorbeugender Messungen und Kontrollen;

- · Durchführung von Arbeiten zur Beseitigung kleinerer Schäden.

Mängel, die bei der Geräteinspektion entdeckt werden, werden bei der anschließenden Generalüberholung der Geräte behoben. Notfallbedingte Ausfälle werden umgehend behoben.

Für einen bestimmten Gerätetyp gibt es eine eigene Häufigkeit der planmäßigen vorbeugenden Wartung, die durch die Regeln des technischen Betriebs geregelt wird.

Die Aktivitäten im Rahmen des PPR-Systems werden in der entsprechenden Dokumentation unter strenger Berücksichtigung der Verfügbarkeit der Ausrüstung, ihres Zustands und ihrer Bewegung widergespiegelt. Die Liste der Dokumente umfasst:

- · Technischer Pass für jeden Mechanismus oder dessen Duplikat.

- · Ausrüstungsregistrierungskarte (Anhang zum technischen Pass).

- · Jährlicher zyklischer Reparaturplan für Geräte.

- · Jahresplan und Kostenvoranschlag für die Geräteüberholung.

- · Monatlicher Planbericht für Gerätereparaturen.

- · Abnahmebescheinigung für größere Reparaturen.

- · Schichtprotokoll der Störungen der technischen Ausrüstung.

- · Auszug aus dem jährlichen PPR-Plan.

Basierend auf dem genehmigten PPR-Jahresplan wird ein Nomenklaturplan für größere und laufende Reparaturen erstellt, aufgeschlüsselt nach Monaten und Quartalen. Bevor mit größeren oder laufenden Reparaturen begonnen wird, muss der Liefertermin der Geräte für die Reparatur geklärt werden.

Der jährliche PPR-Plan und Tabellen mit Ausgangsdaten bilden die Grundlage für die Erstellung eines jährlichen Budgetplans, der zweimal jährlich erstellt wird. Der jährliche Betrag des Kostenvoranschlagsplans wird in Abhängigkeit vom Zeitraum der größeren Reparaturen gemäß dem PPR-Plan für ein bestimmtes Jahr in Quartale und Monate unterteilt.

Auf der Grundlage des Berichtsplans erhält die Buchhaltung einen Bericht über die angefallenen Kosten für Großreparaturen und der Manager einen Bericht über die Umsetzung des Nomenklatur-Reparaturplans gemäß dem jährlichen PPR-Plan.

Derzeit werden Computer- und Mikroprozessortechnologie (Installationen, Ständer, Geräte zur Diagnose und Prüfung elektrischer Geräte) zunehmend für die geplante vorbeugende Wartung (PPR) eingesetzt, die sich auf die Vorbeugung von Geräteverschleiß und die Verkürzung der Reparaturzeit der Geräte sowie auf die Reduzierung der Reparaturkosten auswirkt. Außerdem trägt es zur Verbesserung der Betriebseffizienz elektrischer Geräte bei.

AUTONOME NON-PROFIT-ORGANISATION

Höhere Berufsausbildung

Osteuropäisches Institut für Wirtschaft, Management und Recht

FAKULTÄT FÜR WIRTSCHAFTSWISSENSCHAFTEN

KONTROLLKURSARBEIT

IN DER DISZIPLIN „ORGANISATIONSMANAGEMENT“

Abgeschlossen von Student Gr. FC 101 in Kuznetsov M.V.

Ich habe das d.e. überprüft. Sc., Professor Mikhaleva E.P.

1. Einleitung

2. Hauptteil

3. Schlussfolgerungen

Anwendungen

1. Einleitung

Eine der Phasen der technischen Vorbereitung ist die technologische Vorbereitung der Produktion. Dadurch wird sichergestellt, dass das Unternehmen vollständig auf die Herstellung neuer Produkte mit einer bestimmten Qualität vorbereitet ist, die in der Regel auf technologischen Geräten mit hohem technischem Niveau umgesetzt werden können und minimale Arbeits- und Materialkosten gewährleisten. Die technologische Vorbereitung der Produktion erfolgt gemäß den Anforderungen der Standards des Einheitlichen Systems zur technologischen Vorbereitung der Produktion (ESTPP, GOST 14.001-73) und sieht die Lösung folgender Aufgaben vor:

Gewährleistung einer hohen Herstellbarkeit von Strukturen, die durch eine gründliche Analyse der Herstellungstechnologie jedes Teils und eine technische und wirtschaftliche Bewertung möglicher Herstellungsoptionen erreicht wird;

Entwurf technologischer Prozesse, einschließlich der Entwicklung traditioneller (für diese Art der Produktion grundlegender) Verarbeitungsprozesse und einzelner technologischer Prozesse, Entwicklung technischer Spezifikationen für Sondergeräte und spezielle technologische Geräte (der Entwurf technologischer Geräte erfolgt in der angenommenen Weise). zur Designvorbereitung der Produktion);

Strukturanalyse des Produkts und auf dieser Grundlage Ausarbeitung werksübergreifender technologischer Wege für die Bearbeitung von Teilen und die Montage von Produkten;

technologische Bewertung der Fähigkeiten von Werkstätten, basierend auf der Berechnung von Produktionskapazität, Durchsatz usw.

Entwicklung technologischer Arbeitsintensitätsstandards, Materialverbrauchsstandards und Gerätebetriebsarten;

Planung der Wartung und Reparatur von Geräten;

Herstellung technologischer Ausrüstung;

planmäßige vorbeugende Wartung, Verschleiß

Debugging des technologischen Komplexes (durchgeführt an einer Installationsserie von Produkten) – technologischer Prozess, Werkzeuge und Ausrüstung;

Entwicklung von Formen und Methoden zur Organisation des Produktionsprozesses;

Entwicklung technischer Kontrollmethoden.

Betrachten Sie den Aspekt der Organisation der Gerätereparatur in einem Unternehmen genauer.

2. Hauptteil

2.1 Die Rolle der geplanten vorbeugenden Instandhaltung (PPR) bei der Verbesserung der Nutzung des Anlagevermögens

Im Unternehmen wird eine Reparaturproduktion geschaffen, um den rationellen Betrieb seiner Anlageanlagen mit minimalen Kosten sicherzustellen. Die Hauptaufgaben der Reparaturproduktion sind: Wartung und Reparatur des Anlagevermögens der Produktion; Installation neu erworbener oder hergestellter Geräte durch das Unternehmen selbst; Modernisierung der Betriebsausrüstung; Herstellung von Ersatzteilen und Komponenten (auch für die Modernisierung von Anlagen), Organisation ihrer Lagerung; Planung aller Wartungs- und Reparaturarbeiten sowie Entwicklung von Maßnahmen zur Verbesserung der Effizienz.

Die führende Form des Systems zur technischen Wartung und Reparatur von Geräten in Industrieunternehmen ist das System der planmäßigen vorbeugenden Wartung von Geräten (PPR). Unter dem PPR-System versteht man eine Reihe geplanter Aktivitäten zur Pflege, Überwachung und Reparatur von Geräten. Zu den Wartungs- und Reparaturarbeiten an Geräten im Rahmen des PPR-Systems gehören: Gerätepflege, Überholungswartung und regelmäßige Reparaturarbeiten. Die Gerätepflege besteht aus der Einhaltung der Regeln des technischen Betriebs, der Aufrechterhaltung der Ordnung am Arbeitsplatz sowie der Reinigung und Schmierung der Arbeitsflächen. Sie wird direkt von Produktionsmitarbeitern durchgeführt, die die Einheiten unter der Kontrolle von Produktionsmeistern warten. Die Wartung zwischen den Reparaturen umfasst die Überwachung des Zustands der Ausrüstung, die Einhaltung der Betriebsvorschriften durch die Arbeiter, die rechtzeitige Anpassung von Mechanismen und die Beseitigung kleinerer Störungen. Sie wird von den diensthabenden Reparaturdienstmitarbeitern ohne Gerätestillstand durchgeführt – in der Mittagspause, in arbeitsfreien Schichten etc. In Branchen mit einem kontinuierlichen Produktionsprozess fällt dieser Arbeitsaufwand an, wenn eine laufende Reparatur (oder eine andere Reparatur) stattfindet oder die Ausrüstung für außerplanmäßige Reparaturen angehalten wird, um festgestellte Mängel zu beseitigen (diese Schlussfolgerung wird von einem Ausrüstungsreparaturtechniker gezogen). Backup-Geräte werden eingeschaltet oder die Produktion entladen. Zu den regelmäßigen Reparaturarbeiten gehören das Waschen von Geräten, der Ölwechsel in Schmiersystemen, die Überprüfung der Gerätegenauigkeit, Inspektionen und geplante Reparaturen – aktuell, mittel (Strom erhöht) und groß. Diese Arbeiten werden vom Reparaturpersonal des Unternehmens nach einem vorgefertigten Zeitplan durchgeführt. Nicht alle Geräte werden als eigenständiger Vorgang einer Reinigung unterzogen, sondern nur solche, die unter Bedingungen hoher Staub- und Verschmutzungsbedingungen betrieben werden, beispielsweise Gießereigeräte und Geräte für die Lebensmittelproduktion. Der Ölwechsel wird in allen Schmiersystemen mit Zentral- und anderen Schmiersystemen nach einem speziellen Zeitplan durchgeführt, der mit dem Zeitplan für geplante Reparaturen verknüpft ist. Die Häufigkeit des Ölwechsels ist in den technischen Daten des Geräts angegeben. Es ist erlaubt, das Öl auf der Grundlage der Ergebnisse einer Laboranalyse zu wechseln, um festzustellen, ob die Qualitätsindikatoren des Öls den Anforderungen der behördlichen Dokumentation (GOST) entsprechen. Alle Geräte werden nach der nächsten geplanten Reparatur auf ihre Richtigkeit überprüft. Unabhängig davon werden alle Präzisionsgeräte regelmäßig nach einem speziellen Zeitplan überprüft. Bei der Genauigkeitsprüfung geht es darum, die Übereinstimmung der tatsächlichen Fähigkeiten des Geräts mit der erforderlichen Genauigkeit seines Betriebs zu ermitteln. Dieser Vorgang wird von einem Qualitätskontrollprüfer mit Hilfe eines Reparaturmechanikers durchgeführt. Die gesamte Ausrüstung wird regelmäßig überprüft. Ihre Aufgabe besteht darin, den Verschleißgrad von Teilen zu erkennen, einzelne Mechanismen zu regulieren, kleinere Störungen zu beheben und verschlissene oder verlorene Verbindungselemente zu ersetzen. Bei der Inspektion der Geräte werden auch der Umfang der anstehenden Reparaturen und der Zeitpunkt der Durchführung geklärt. Laufende Reparaturen sind die kleinste Art geplanter Reparaturen, die durchgeführt werden, um die Funktionsfähigkeit des Geräts sicherzustellen oder wiederherzustellen. Es besteht aus der teilweisen Demontage der Maschine, dem Austausch oder der Wiederherstellung einzelner Komponenten und Teile sowie der Reparatur nicht austauschbarer Teile; Alle identifizierten Kommentare, die sich im Mängelblatt (vom Werkstattmechaniker erstellt) widerspiegeln, werden ebenfalls gelöscht.

Eine durchschnittliche Reparatur unterscheidet sich von einer aktuellen durch den größeren Arbeitsaufwand und die Anzahl der verschlissenen Teile, die ausgetauscht werden müssen.

Überholung – vollständige oder nahezu vollständige Wiederherstellung der Ressourcen der Einheit durch Austausch (Wiederherstellung) aller ihrer Teile, einschließlich grundlegender Teile. Aufgabe einer Generalüberholung ist es daher, das Gerät in einen Zustand zu versetzen, der seinem Zweck, seiner Genauigkeitsklasse und Leistung voll und ganz entspricht. Progressive Wartungssysteme basieren auf der Durchführung von nur zwei Arten geplanter Reparaturen während des Reparaturzyklus – aktuelle und größere, d.h. ohne durchschnittliche Reparaturen. Gleichzeitig gehen größere Reparaturen oft mit einer Modernisierung der Ausrüstung einher. Je nach Zentralisierungsgrad der Reparaturarbeiten werden drei Organisationsformen unterschieden: zentral, dezentral und gemischt. Die zentrale Reparatur sieht vor, dass alle Arten von Reparaturen und Wartungsarbeiten zwischen den Reparaturen von der mechanischen Reparaturwerkstatt durchgeführt werden, die dem Chefmechaniker des Unternehmens unterstellt ist, dezentral – von Werkstattreparaturdiensten unter der Leitung des Werkstattmechanikers. Die Mischform der Reparaturorganisation basiert auf verschiedenen Kombinationen zentraler und dezentraler Formen. In vielen Fällen sieht die Mischform die Durchführung aller Arten von Reparaturarbeiten und Zwischenwartungen, mit Ausnahme von Großreparaturen, durch Werkstattreparaturdienste vor, wie dies bei einem dezentralen System der Fall ist. Größere Reparaturen werden von der mechanischen Reparaturwerkstatt durchgeführt.

Neben verschiedenen Formen der Reparatur im Werk werden auch spezialisierte Überholungen von Geräten außerhalb des Werks organisiert. Neben planmäßigen vorbeugenden Reparaturen, die die Grundlage für die Wartung und Reparatur von Anlagegütern bilden, können in Unternehmen auch außerplanmäßige (Notfall-) und Wiederherstellungsreparaturen durchgeführt werden. Aufgrund eines unerwarteten Geräteausfalls können Notfallreparaturen erforderlich werden. Die Sanierung zielt auf diejenigen Teile des Anlagevermögens ab, deren weitere Nutzung nicht mehr möglich ist.

2.2 Eigenschaften der Ausrüstung im Unternehmen nach Verschleißgrad

Unter Wertminderung im wirtschaftlichen Sinne versteht man den Wertverlust einer Sache während ihres Betriebs. Ein Wertverlust kann aus verschiedenen Gründen eintreten. Hat sich der Wert durch die Alterung des Gegenstandes und den teilweisen Verlust seiner Funktionsfähigkeit verringert, spricht man von körperlicher Abnutzung. Wenn der Wert gesunken ist, weil das Objekt im Vergleich zu anderen ähnlichen Objekten seine Wettbewerbsfähigkeit auf dem Markt verloren hat und weniger gefragt ist, spricht man von Obsoleszenz. Beide Verschleißarten entstehen unabhängig voneinander. Dies bedeutet, dass ein brandneues Produkt aufgrund von Veralterung bereits vor der Verwendung an Wert verlieren kann. Selbst bei der Berechnung der vollständigen Wiederbeschaffungskosten durch direkten Vergleich mit einem Analogon werden Anpassungen am Preis des Analogons vorgenommen, die auf die eine oder andere Weise der Veralterung Rechnung tragen.

Unter physischer Abnutzung versteht man einen Wertverlust, der durch eine Verschlechterung der Leistungsfähigkeit eines Objekts verursacht wird, die sowohl auf natürliche physische Alterung und Abnutzung von Strukturelementen während des Betriebs als auch auf den Einfluss äußerer ungünstiger Faktoren (Unfälle, Stöße, Überlastungen) zurückzuführen ist usw.), deren Folgen durch Reparaturen beseitigt wurden.

Wie findet man diesen Wertverlust? Bei vielen Methoden zur Verschleißbeurteilung basieren sie nicht auf den tatsächlichen Kosten, sondern auf den äußeren Erscheinungsformen des Verschleißes: Verschlechterung der Eigenschaften (Genauigkeit, Geschwindigkeit, Produktivität, Stromverbrauch usw.), das Auftreten häufiger Ausfälle, das Auftreten von Lärm, Klopfen und andere negative Auswirkungen. Es wird angenommen, dass der Index für den Rückgang der Verbraucherqualitäten gleichzeitig ein Index für den Rückgang der Kosten ist. In Wirklichkeit ist der Zusammenhang hier nicht so eindeutig, wie es scheint.

Der physische Verschleiß einer Ausrüstung hängt davon ab, wie lange sie hält, wie viel damit gearbeitet wird und wie gut sie gewartet wird. Der beste Verschleißfaktor wäre die Menge der geleisteten Arbeit. Ein realistischer messbarer Faktor ist das Alter des Geräts. Das Herstellungsjahr des Produkts wird im Reisepass vermerkt und sogar auf dem Typenschild vermerkt.

Zum Zeitpunkt des Gerätekaufs weiß das Unternehmen nicht, wie hoch die tatsächliche Lebensdauer sein wird. Daher ist es in der Praxis notwendig, die Lebensdauer zu planen. Da während der Lebensdauer der Anlage jährlich ein gewisser Anteil der Anschaffungskosten verbraucht wird, bezieht sich dieser Anteil auf die Ausgaben des entsprechenden Jahres.

Das schwierigste Problem ist die Klassifizierung und Beschreibung von Geräten; die Lösung erfordert erheblichen Aufwand und Zeit.

Erstens ist es sehr schwierig, bestehende Datenbanken (Buchhaltung) für die Bilanzierung des Anlagevermögens zu nutzen, da diese nach völlig anderen Prinzipien erstellt werden (keine Beschreibungshierarchie, keine Verknüpfung zu technischen Standorten usw.).

Zweitens änderten sich im Zuge des Umbaus und der Modernisierung der Ausrüstung häufig deren technische Spezifikationen. Schaltung, Gerät usw. Allerdings wurden solche Änderungen nicht immer an der technischen Dokumentation und den Ausrüstungspässen vorgenommen. Dies führt in der Praxis dazu, dass es bei der Beschreibung von Geräten nicht ausreicht, nur technische Dokumentationen und Gerätepässe zu verwenden. Es ist notwendig, sich die Geräte „live“ anzuschauen – das führt natürlich zu einem erhöhten Zeitaufwand.

Drittens gibt es keine Standardanforderungen an den Hersteller, Gerätepässe auszufüllen. In diesem Zusammenhang geben verschiedene Hersteller nicht immer ein detailliertes Diagramm des Gerätedesigns an. Manchmal gehen solche Pässe ganz verloren. Dementsprechend gibt es einfach nicht genügend Informationen, um den Aufbau eines bestimmten Geräts zu beschreiben.

Dies ist eine der schwerwiegendsten Fragen, die sich bei der Beschreibung von Geräten stellen. Die einzige Möglichkeit, dieses Problem zu lösen, besteht darin, (rechtzeitig) eine umfassende Überarbeitung der Ausrüstung und deren Beschreibung zu kombinieren.

Neben technischen Fragen stellen sich bei der Beschreibung von Geräten auch wichtige methodische Fragen. Sie betreffen zunächst die Grundsätze der Geräteklassifizierung. Es gibt verschiedene Ansätze. Sie können es nach Gerätetyp klassifizieren, in Haupt- und Hilfsgeräte usw. usw. unterteilen. Viel wichtiger ist die Festlegung der Gerätehierarchie.

Die oberste Ebene sollte eine Reihe technologischer Objekte (Elemente der technologischen Kette) sein, durch die die Herstellung von Produkten erfolgt. Anschließend werden die einzelnen Geräte sowie die Komponenten und Baugruppen, aus denen sie bestehen, ermittelt.

Daher unterscheiden wir die folgenden drei Ebenen der Gerätehierarchie:

Ebene I: Technologisches Objekt (Teil der Technologiekette).

Level II: Einzelne Ausrüstungsgegenstände

Stufe III: Einheiten und Baugruppen.

Mit diesem Ansatz werden die notwendigen Voraussetzungen geschaffen, um den Geräteverschleiß richtig zu bestimmen, seinen technischen Zustand zu überwachen, Investitionsentscheidungen zu treffen und vieles mehr. So ermöglicht die Detaillierung von Komponenten und Baugruppen auf Teileebene die Optimierung von Logistiksystemen und die Verknüpfung von Art und Umfang der Reparaturarbeiten mit einzelnen Ausrüstungsgegenständen erhöht die Planungsgenauigkeit. Die Anhäufung zuverlässiger Sachinformationen über Betriebszustände, Ausfälle, durchgeführte Reparaturarbeiten und den Austausch einzelner Geräteteile ermöglicht eine möglichst effektive Verwaltung des Prozesses der Gerätewartung und -reparatur.

Grundsätze zur Bestimmung der physischen Abnutzung von Geräten

Der entwickelte Mechanismus besteht aus den folgenden sechs Schritten:

Klassifizierung und Beschreibung der Ausrüstung in der Werkstatt-Technologiekette:

Entwicklung von Schlüsselindikatoren, die den Zustand der produktiven Fähigkeiten eines einzelnen Geräts charakterisieren.

Bestimmung von Maßstäben zur Berechnung des integralen Indikators der physischen Abnutzung eines einzelnen Ausrüstungsgegenstandes. Die Gewichte der Indikatoren werden durch die Methode der Expertenbewertung ermittelt.

Ermittlung aktueller Werte von Kennzahlen, Vergleich mit Referenzwerten. Bestimmung des Verschleißes eines einzelnen Ausrüstungsteils.

Berechnung des Verschleißes nach Gruppen ähnlicher Geräte. Unter dem gleichen Typ verstehen wir Geräte, auf denen die Herstellung identischer Produkte (technologische Vorgänge) durchgeführt wird.

Die Abschreibung für eine Gruppe ähnlicher Geräte wird als gewichteter durchschnittlicher Abschreibungswert für jedes Gerät bestimmt. Die Wägung erfolgt relativ zur tatsächlichen Belastung der Anlage.

Die Berechnung des Verschleißes der technologischen Kette erfolgt auf Grundlage der Daten zum tatsächlichen Verschleiß nach Gerätegruppen. Die Berechnung des Verschleißes einer technologischen Kette basiert auf dem folgenden Prinzip: Als Verschleiß einer technologischen Kette wird der maximale Verschleißwert (kritischer Punkt) angenommen, der für Gruppen ähnlicher Geräte berechnet wird.

Die Umsetzung dieser Grundsätze ermöglicht:

Prognostizieren Sie den physischen Verschleiß von Geräten und identifizieren Sie Engpässe in der Technologiekette.

Mittel für Reparaturen und den Austausch von Geräten effektiv verteilen;

Reduzieren Sie die Anzahl von Produktionsvorfällen und -problemen.

Es ist zu beachten, dass der entwickelte Mechanismus trotz des offensichtlich positiven Effekts auch eine Reihe von Nachteilen aufweist:

Erstens kann die Bestimmung des Verschleißes einer technologischen Kette an einem kritischen Punkt in dem Fall, in dem der Einfluss des physikalischen Zustands verschiedener Gerätegruppen auf die Produktionsfähigkeit der gesamten Kette nicht gleich ist, zu falschen Schlussfolgerungen führen. Zweitens ist die hohe Arbeitsintensität bei der Implementierung und Pflege von Gerätedatenbanken zeitgemäß.

Drittens ist das wirksame Funktionieren des physischen Verschleißüberwachungssystems nach den festgelegten Grundsätzen ohne ein entsprechendes Informationssystem nicht möglich.

Diese Probleme können jedoch auf die eine oder andere Weise gelöst werden. Zum Beispiel die Verwendung von Geräten. Gewichte von Korrekturfaktoren, die den Grad des Einflusses des physischen Zustands ähnlicher Gerätegruppen auf die Produktionsfähigkeiten der Technologiekette, die schrittweise Entwicklung und Implementierung des Systems berücksichtigen: Installieren Sie zunächst ein System für limitierende und besonders wichtige Ausrüstung.

Somit führt die Ermittlung des tatsächlichen Geräteverschleißes nicht nur zur effektiven Verwendung von Reparaturmitteln, sondern ist auch eine notwendige Voraussetzung für die effektive Verwaltung von Produktionsanlagen.

Die Abschreibung des Anlagevermögens in bestimmten Branchen erreicht 80 %, und die Erneuerungsdynamik dieser Vermögenswerte überschreitet 11 % nicht.

Im Vergleich zu 1970 hat sich das Durchschnittsalter der Anlagen in der heimischen Industrie fast verdoppelt: 1970 waren 40,8 % der Industrieanlagen jünger als fünf Jahre, heute sind es nur noch 9,6 %.

Fast die Hälfte der russischen Unternehmen hat Schwierigkeiten mit der Ausrüstung, während inländische Hersteller nicht über ausreichende Kapazitäten verfügen, um russische Unternehmen mit hochtechnologischer und qualitativ hochwertiger Ausrüstung zu versorgen.

Ein erheblicher Teil der Ausrüstung und Komponenten wird importiert.

2.3 Struktur des Reparaturdienstes des Unternehmens, Funktionen und Betriebssystem seiner einzelnen Abteilungen

Gerätereparaturen im Unternehmen werden von Hilfswerkstätten durchgeführt.

Nebenproduktion und Wartung können bis zu 50 % der Belegschaft des Werks beschäftigen. Vom Gesamtvolumen der Hilfs- und Wartungsarbeiten entfallen etwa 33 % auf Transport und Lagerung, 30 auf Reparatur und Wartung des Anlagevermögens, 27 auf instrumentelle Wartung, 8 auf Energiewartung und 12 auf sonstige Arbeiten. Also Reparatur, Energie, Werkzeugbau , Transport- und Lagerdienstleistungen machen etwa 88 % des Gesamtvolumens dieser Arbeiten aus. Die Steigerung der Effizienz der technischen Instandhaltung der gesamten Produktion hängt maßgeblich von deren ordnungsgemäßer Organisation und weiterer Verbesserung ab. Der Reparaturdienst des Unternehmens umfasst: die Abteilung des Chefmechanikers, die Reparaturproduktion, die mechanische Reparaturwerkstatt, die Elektrowerkstatt, die Instrumentierungs- und Ausrüstungswerkstatt. Die Reparatur der Ausrüstung wird gemäß dem Zeitplan von jedem Dienst entsprechend seinem Zubehör durchgeführt.

2.4 Planung von Reparaturarbeiten: Zusammenstellung von Reparaturstandards und deren Definition, Erstellung von Langzeit-, Jahres- und Betriebsplänen für Reparaturarbeiten

Die Implementierung des PPR-Systems erfordert eine Reihe von Vorbereitungsarbeiten. Dazu gehören: Klassifizierung und Zertifizierung von Geräten; Erstellung von Spezifikationen für Ersatz- und Ersatzteile und Festlegung von Lagerstandards für letztere; Entwicklung von Zeichenalben für jede Standardausrüstungsgröße; Organisation der Lagerung von Ersatzteilen und Komponenten; Entwicklung von Anweisungen für Produktions- und Reparaturpersonal zur Gerätewartung und technologischen Dokumentation für deren Reparatur. Die Klassifizierung von Geräten zielt auf eine bestimmte Gruppierung nach Ähnlichkeitskriterien ab, um die Anzahl der gleichnamigen Ersatzteile zu bestimmen, Anweisungen für die Wartung von Geräten zu erstellen, eine Standardtechnologie für Reparaturarbeiten zu entwickeln usw.

Der Zweck der Zertifizierung besteht darin, über vollständige technische Eigenschaften aller im Unternehmen verwendeten Arbeitsmittel zu verfügen. Für jede Betriebsausrüstung wird ein Pass ausgestellt. Es erfasst seine technischen Daten und deren Änderungen, Betriebsarten, zulässige Belastungen, Ergebnisse von Inspektionen und Reparaturen. Der Gerätepass ist das Ausgangsdokument für die Organisation und Planung der Reparatur und Wartung. Die Erstellung von Spezifikationen für Ersatz- und Ersatzteile sowie Zeichnungsalben ist für deren rechtzeitige Produktion und Entwicklung der Technologie für Reparaturarbeiten erforderlich. Austauschteile sind Maschinenteile, die einem Verschleiß unterliegen und bei Reparaturen ausgetauscht werden müssen. Ihre Lebensdauer überschreitet nicht die Dauer des Reparaturzyklus. Als Ersatzteile werden Ersatzteile bezeichnet, die ständig erneuert werden müssen. Zur Lagerung von Ersatzteilen wird ein allgemeines Werkslager für Ersatzteile und Baugruppen sowie ggf. Lagerräume in Produktionshallen geschaffen.

Die Entwicklung von Anleitungen für Produktions- und Reparaturpersonal sowie Technik für Reparaturarbeiten zielt darauf ab, das organisatorische und technische Niveau der routinemäßigen Wartung und Reparatur von Geräten zu erhöhen und damit deren effizienteren Einsatz im Unternehmen zu ermöglichen.

Die Organisation und Planung von Gerätereparaturen im Rahmen des PPR-Systems basieren auf bestimmten Standards, die es ermöglichen, den Umfang der Reparaturarbeiten, deren Reihenfolge und Zeitpunkt sowohl für Gruppen ähnlicher Maschinen als auch für das Unternehmen als Ganzes und seine Mitarbeiter zu planen einzelnen Abteilungen. Das System dieser Normen umfasst: Kategorien der Reparaturkomplexität, Reparatureinheiten, Dauer und Struktur der Reparaturzyklen, Dauer der Zwischenreparatur- und Inspektionsperioden, Dauer der Reparaturperiode. Dazu gehören auch Standards für die Gerätewartung zwischen Reparaturen, Standards für den Materialverbrauch, Ersatzteile und Lagerbestände an Verschleißteilen. Die Methodik zur Berechnung von Standards und deren spezifische Werte für verschiedene Gerätetypen und deren Betriebsbedingungen werden durch das Unified PPR System bestimmt. Jedem Produktionsgerät wird eine entsprechende Kategorie der Reparaturkomplexität zugeordnet. Je komplexer die Einheit, desto höher ist sie und umgekehrt.

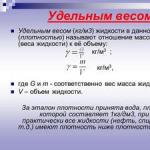

In Bezug auf eine Reparatureinheit werden durch technische Standardisierungsmethoden Standards für die aufgewendete Arbeitszeit nach Art der Reparaturarbeiten und Art der Arbeit entwickelt. Tabelle 1 zeigt die entsprechenden Standards pro Reparatureinheit (in Mannstunden).

Tabelle 1. Standards für die Arbeit mit einer Reparatureinheit

Name Mechanische Arbeiten Maschinenarbeiten Sonstige Arbeiten Gesamt Waschen als unabhängiger Vorgang 0,35–0,35 Genauigkeitsprüfung als unabhängiger Vorgang 0,4–0,4 Inspektion vor größeren Reparaturen 1.00.1–1.1 Inspektion 0,750,1–0,85 Laufende Reparaturen 4.02.00.16.1 Groß Reparaturen 23.010.02.035.0

Anhand der angegebenen Standards können Sie die Arbeitsintensität von Gerätereparaturen für eine Werkstatt, ein Unternehmen usw. berechnen. Der Arbeitsumfang der Generalüberholung richtet sich nach den Instandhaltungsstandards. Beispielsweise werden für diensthabende Mechaniker, Schmierer und Maschinenbediener die folgenden Servicestandards pro Arbeiter und Schicht in Reparatureinheiten festgelegt: Mechaniker – 500, Schmierer – 1000 und Maschinenbediener 1500.

Für jeden Gerätetyp wird eine Standardreparaturzyklusdauer festgelegt. Ein Reparaturzyklus ist der kleinste sich wiederholende Zeitraum des Gerätebetriebs, in dem alle gängigen Wartungs- und Reparaturarten in einer bestimmten Reihenfolge durchgeführt werden. Da sie alle im Zeitraum von der Inbetriebnahme des Geräts bis zur ersten Generalüberholung oder zwischen zwei aufeinanderfolgenden Generalüberholungen durchgeführt werden, wird der Reparaturzyklus auch als der Zeitraum des Betriebs des Geräts zwischen zwei aufeinanderfolgenden Generalüberholungen definiert.

Der Zeitraum zwischen den Reparaturen ist der Zeitraum des Gerätebetriebs zwischen zwei nächsten geplanten Reparaturen. Der Zwischeninspektionszeitraum ist der Zeitraum des Gerätebetriebs zwischen zwei regulären Inspektionen oder zwischen der nächsten geplanten Reparatur und Inspektion. Die Reparaturzeit ist die Zeit, in der das Gerät für Reparaturen stillsteht. Derzeit werden die folgenden Normen für Geräteausfallzeiten während Reparaturen pro Reparatureinheit akzeptiert (siehe Tabelle 2).

Tabelle 2. Standards für Reparaturarbeiten

Art der Reparatur in einer Schicht (Tage) in zwei Schichten (Tage) in drei Schichten (Tage) Strom0.250.140.1Kapital1.00.540.41

Im Allgemeinen kann die Zeit, die ein Gerät für die Reparatur benötigt, mithilfe der Formel ermittelt werden

Trem=trem*r/b*tcm*Kcm*Kn,

wobei t Reparatur die Standardzeit für Klempnerarbeiten pro Reparatureinheit einer bestimmten Reparaturart ist; r – Komplexitätsgruppe der Gerätereparatur; b – die Anzahl der gleichzeitig arbeitenden Mechaniker in einer Schicht; tcm – Schichtdauer; Ksm ist der Schichtkoeffizient der Reparaturarbeiter; Kn - Koeffizient der Einhaltung von Standards durch Reparaturarbeiter.

Die Dauer des Reparaturzyklus hängt von den Konstruktionsmerkmalen des Geräts, seinen Betriebsbedingungen und anderen Faktoren ab. Bei verschiedenen Gerätetypen kann es erhebliche Unterschiede geben. Beispielsweise beträgt sie für Metallschneidemaschinen 26.000 Stunden, für Schmiedemaschinen und automatische Schmiedemaschinen 11.700 Stunden, für Gießerei- und Formförderer 9.500 Stunden usw.

Die Struktur des Reparaturzyklus wird durch die Anzahl und Reihenfolge der Reparaturvorgänge bestimmt. Jede Gerätegruppe hat ihre eigene Reparaturzyklusstruktur. Der Aufbau des Reparaturzyklus für Dreh-, Fräs- und andere Metallbearbeitungsmaschinen mit einem Gewicht von 10 bis 100 Tonnen umfasst beispielsweise: eine Überholung, fünf Routinereparaturen und 12 Inspektionen, und für die gleichen Maschinen mit einem Gewicht über 100 Tonnen eine Überholung, sechs Routinereparaturen und 21 Inspektionen.

Basierend auf Reparaturstandards und den Ergebnissen der technischen Inspektion von Geräten werden jährliche, vierteljährliche und monatliche Pläne und Zeitpläne für Reparaturarbeiten erstellt. Die Pläne legen die Art der Wartungs- und Reparaturarbeiten, ihre Arbeitsintensität, geplante Ausfallzeiten für jeden Gerätetyp, den Umfang der Reparaturarbeiten für jede Werkstatt und das Unternehmen als Ganzes fest. Gleichzeitig werden Menge und Kosten von Ersatzteilen und Materialien für die Gerätereparatur sowie die Anzahl des Reparaturpersonals nach Kategorie ermittelt. Die Planung der Reparaturarbeiten erfolgt durch das Planungs- und Produktionsbüro (PPB) der Chefmechanikerabteilung. Die Entwicklung von Plänen beginnt mit jährlichen Reparaturplänen der Werkstatt, die die gesamte Ausrüstung in jeder Werkstatt abdecken. Basierend auf den Jahres- und Quartalsplänen werden aktualisierte Monatspläne und Zeitpläne erstellt, unter Berücksichtigung der Daten früherer Inspektionen und Audits. Sie sind eine betriebliche Aufgabe der Werkstatt zur Durchführung von Reparaturarbeiten.

Organisation von Reparaturarbeiten

Die Reduzierung der Reparaturkosten ist eines der Ziele einer effektiven Haushaltsführung. Daher geht der Durchführung von Reparaturarbeiten eine technische, materielle und organisatorische Vorbereitung voraus.

Die technische Ausbildung zeichnet sich durch die Durchführung von Entwurfsarbeiten zur Demontage und anschließenden Montage von Geräten sowie die Erstellung einer Liste von Mängeln, Ausfällen und Störungen aus. Ihre Beseitigung erfordert eine entsprechende Ausarbeitung der Sanierungsarbeiten und -maßnahmen. Bei der Materialvorbereitung für die Durchführung von Reparaturarbeiten geht es wiederum um die Erstellung einer Liste von Materialien, Bauteilen, Werkzeugen und Geräten. Die Materialvorbereitung setzt das Vorhandensein einer ausreichenden und notwendigen Versorgung mit Ersatzteilen, Baugruppen sowie Transport- und Hebezeugen voraus. Die organisatorische Vorbereitung von Reparaturarbeiten kann nach einer der folgenden Methoden erfolgen: zentral, dezentral und gemischt. Die zentralisierte Methode zeichnet sich dadurch aus, dass alle Arten von Reparaturarbeiten von der mechanischen Reparaturwerkstatt des Werks durchgeführt werden. Wenn sie von einem Werkstattreparaturdienst durchgeführt werden, spricht man von einer dezentralen Methode. Es ist zu beachten, dass diese Methoden offensichtliche Nachteile in Form eines komplexen und teuren Systems zur Arbeitsorganisation haben. Die gemischte Methode ermöglicht die Durchführung von Reparaturarbeiten zu geringeren Kosten und zeichnet sich dadurch aus, dass alle Arten von Wartungs- und Reparaturarbeiten, mit Ausnahme größerer, von der Reparaturabteilung der Werkstatt durchgeführt werden Größere Reparaturen werden von der mechanischen Reparaturwerkstatt durchgeführt. In diesem Fall können Sie die Methoden des Einheitenaustauschs verschlissener Einheiten erfolgreich anwenden, indem Sie sie entfernen und in einer Restaurierungsbasis reparieren, oder Sie können Reparaturarbeiten während der technologischen und schichtübergreifenden Ausfallzeiten der Ausrüstung durchführen.

2.5 Organisation und Bezahlung der Arbeitskräfte für Reparaturteams

Das betrachtete Tarifsystem, das die Löhne der Arbeitnehmer nach Kategorien differenziert, berücksichtigt hauptsächlich die qualitative Seite der Arbeit und stimuliert das Qualifikationswachstum von Arbeitnehmern, deren Löhne von ihrer Qualifikationskategorie oder Position abhängen. An sich schafft es kein direktes Interesse der Arbeitnehmer an der Steigerung der Arbeitsproduktivität und der Verbesserung der Produktqualität. Die führende Rolle bei der Stimulierung der Arbeitstätigkeit kommt den Formen und Synthesen der Entlohnung zu, die es im Zusammenspiel mit dem Tarifsystem und der Arbeitsrationierung ermöglichen, auf jede Gruppe und Kategorie von Arbeitnehmern ein bestimmtes Verfahren zur Lohnberechnung anzuwenden, indem sie einen funktionalen Zusammenhang herstellen zwischen dem Maß der Arbeit und ihrer Bezahlung, um die Quantität und Qualität der in die Produktion investierten Arbeit und ihre Endergebnisse genauer zu berücksichtigen.

Die Vergütung gemäß Artikel 131 des Arbeitsgesetzbuchs der Russischen Föderation gibt es in zwei Formen – monetär und nichtmonetär. Eine Vergütung in geldwerter Form kann nur gewährt werden, wenn dies in einem Tarif- oder Arbeitsvertrag vorgesehen ist und ein schriftlicher Antrag des Arbeitnehmers vorliegt. Der Anteil der Sachbezüge ist gesetzlich auf 20 % des Gesamtlohns begrenzt.

Das Vergütungssystem bezieht sich auf die Methode zur Berechnung der den Arbeitnehmern zu zahlenden Vergütung in Abhängigkeit von den ihnen entstandenen Kosten und in einigen Fällen auch von deren Ergebnissen. Die meisten Unternehmen verwenden nur zwei Formen der Vergütung: Akkordlohn und Zeitlohn. Die Wahl eines Vergütungssystems hängt von den Merkmalen des technologischen Prozesses, den Formen der Arbeitsorganisation, den Anforderungen an die Qualität der Produkte oder der geleisteten Arbeit, dem Stand der Arbeitsregulierung und der Abrechnung der Arbeitskosten ab. Beim Akkordlohn ist das Maß der Arbeit die vom Arbeiter erbrachte Leistung, und die Höhe der Vergütung hängt direkt von der Menge und Qualität der unter den gegebenen organisatorischen und technischen Produktionsbedingungen produzierten Produkte ab. Beim zeitbasierten Lohn ist die geleistete Arbeitszeit das Maß für die Arbeit, und der Verdienst des Arbeitnehmers wird entsprechend seinem Tarifsatz oder Gehalt für die tatsächlich geleistete Zeit berechnet.

Sowohl Akkord- als auch Zeitlohnsysteme können durch Prämien ergänzt werden, die mit ihnen kombiniert werden und es ermöglichen, spezifischere Beziehungen zwischen Arbeitsergebnissen und Löhnen herzustellen.

In folgenden Fällen empfiehlt sich der Einsatz eines Akkordlohnsystems:

eine genaue quantitative Erfassung des Arbeitsvolumens und eine Einschätzung ihrer Abhängigkeit von den spezifischen Bedingungen des Arbeitnehmers sind möglich;

für die Arbeiten wurden technisch begründete Zeitvorgaben festgelegt und die korrekte Preisgestaltung der Arbeiten erfolgte in strikter Übereinstimmung mit dem Tarif- und Qualifikationsverzeichnis;

der Arbeitnehmer hat eine echte Chance, die Produktionsleistung oder das Arbeitsvolumen zu steigern und gleichzeitig seine eigenen Arbeitskosten zu erhöhen;

Eine Steigerung der Produktion führt nicht zu einer Verschlechterung der Produktqualität oder zu Störungen der Technologie.

Das Akkordlohnsystem hat folgende Varianten: Direkter Akkord, Akkord-Bonus, Akkord-Progressiv, Indirekter Akkord, Akkord.

Der direkte Akkordlohn ist am einfachsten, da sich die Höhe des Einkommens eines Arbeitnehmers direkt proportional zu seiner Leistung ändert. Grundlage für die Berechnung des Verdienstes ist der Akkordlohn (P sd ), bestimmt durch eine der folgenden Formeln:

Wo ist C ich - Stundensatz für die Art der ausgeführten Arbeit.

Basierend auf der Beurteilung und dem Umfang der geleisteten Arbeit wird das Gehalt berechnet.

Wo N ich - tatsächliches Arbeitsvolumen der i-ten Art pro Monat;

n ist die Anzahl der vom Arbeitnehmer ausgeführten Arbeitsarten.

Dieses Vergütungssystem ist dort sinnvoll, wo es aufgrund der Produktionsbedingungen möglich und gerechtfertigt ist, die Leistung eines Künstlers zu erbringen. Unter Bedingungen des Mehrmaschinendienstes, wenn für jede der Maschinen Zeitstandards festgelegt werden, wird der Stücklohn nach der Formel berechnet

Dabei ist n die durch den Servicestandard festgelegte Anzahl der Maschinen.

Wenn ein Arbeiter an mehreren Maschinen mit unterschiedlicher Produktivität oder mit unterschiedlichen Arbeitsarten arbeitet, werden die Stücklöhne für jede Maschine separat ermittelt und der Satz selbst anhand der Formel berechnet

Wo N wählen - Produktionsrate, die bei der Arbeit an der i-ten Maschine ermittelt wurde.

Das Akkordprämiensystem sieht vor, dass dem Arbeitnehmer zusätzlich zum nach Preisen berechneten Akkordlohn eine Prämie für das Erreichen festgelegter individueller oder kollektiver quantitativer und (oder) qualitativer Indikatoren gezahlt wird. Die Bonusregelung umfasst in der Regel zwei oder drei Bonusindikatoren, von denen einer der Hauptindikator ist und die quantitative Erfüllung der festgelegten Produktionsnorm charakterisiert, die anderen sind zusätzlich und berücksichtigen die qualitative Seite der Arbeit und die Kosten für Rohstoffe, Energie Ressourcen und Materialien.

Das progressive Akkordlohnsystem sieht die Berechnung des Lohns eines Arbeiters im Rahmen der Einhaltung der Produktionsstandards zu direkten Akkordsätzen und bei einer über die ursprünglichen Standards hinausgehenden Produktion zu erhöhten Sätzen vor. So werden Akkordlöhne je nach erreichtem Erfüllungsgrad der Standards differenziert.

Die Grenze zur Erfüllung von Produktionsstandards, ab der die Arbeit zu erhöhten Sätzen vergütet wird, wird in der Regel auf dem Niveau der tatsächlichen Standarderfüllung der letzten drei Monate festgelegt, jedoch nicht niedriger als die aktuellen Standards.

Bei einem progressiven Akkordlohnsystem übersteigt das Wachstum des Einkommens der Arbeitnehmer das Wachstum ihrer Arbeitsproduktivität. Dieser Umstand schließt die Möglichkeit einer massenhaften und dauerhaften Nutzung dieses Systems aus. Es wird normalerweise für eine begrenzte Zeit in engen Produktionsbereichen für einen begrenzten Arbeitsbereich eingeführt, wo aus irgendeinem Grund eine ungünstige Situation bei der Umsetzung des Plans herrscht.

Mit dem indirekten Akkordlohn wird die Arbeit einiger Hilfsarbeiter bezahlt, die nicht direkt an der Produktion beteiligt sind, aber durch ihre Tätigkeit die Arbeitsergebnisse der von ihnen bedienten Hauptarbeiter maßgeblich beeinflussen. Zu diesen Arbeitskräften zählen Einsteller, Mechaniker, Transportarbeiter und einige andere. Nach diesem System hängt der Lohn der Hilfsarbeiter von der Leistung der bedienten Akkordarbeiter ab. Der Preis für den indirekten Akkordlohn wird durch die Formel ermittelt

Wo ist C Kunst. Tage - der Tageslohn eines Arbeiters, der im indirekten Akkordsystem gezahlt wird,

N vyr. Basic - Schichtproduktionsrate des Hauptmitarbeiters.

Der Lohn eines Hilfsarbeiters im indirekten Akkordsystem wird nach der Formel berechnet

Wo P Zu - indirekter Stücklohn,

N F - tatsächliche Leistung des betreuten Arbeitnehmers für den Abrechnungszeitraum,

n – Anzahl der bedienenden Akkordarbeiter

Beim Akkordvergütungssystem handelt es sich um eine Art Akkordsystem, bei dem ein Akkordlohn für den Arbeitsumfang festgelegt wird, ohne für seine einzelnen Elemente Standards und Preise festzulegen. Die Pauschalaufgabe legt die Höhe des Verdienstes, die Höhe der Prämie und die Frist für die Erledigung der Aufgabe fest.

Das in vielen russischen Unternehmen angewandte Teamlohnsystem basiert auf der Zusammenlegung von Arbeitern in Produktionsteams. Ein solches System setzt eine angemessene Arbeitsorganisation der Arbeitnehmer voraus, vereint durch eine einzige Produktionsaufgabe und Anreize für gemeinsame Arbeitsergebnisse. Der Einsatz des Brigadesystems empfiehlt sich in Fällen, in denen bei der Erfüllung einer Produktionsaufgabe koordinierte gemeinsame Anstrengungen und das Zusammenwirken einer Gruppe von Arbeitnehmern erforderlich sind.

Das Teamvergütungssystem ermöglicht eine rationellere Nutzung von Arbeitszeit und Produktionsressourcen, steigert die Leistung und sichert eine qualitativ hochwertige Leistung, was sich letztendlich positiv auf die Gesamtleistung des gesamten Unternehmens auswirkt und seine Wettbewerbsfähigkeit steigert. Durch die Schaffung der notwendigen Voraussetzungen für das effektive Funktionieren von Teams wird ein günstiges psychologisches Klima geschaffen, die Personalfluktuation reduziert, verwandte Berufe aktiv gemeistert, kreative Initiative und demokratische Grundsätze in der Teamführung entwickelt und ein allgemeines Interesse an den kollektiven Arbeitsergebnissen geschaffen erhöht sich.

Das Brigadelohnsystem wird häufig in der Bau-, Kohle- und Bergbauindustrie, im Holzeinschlag und bei Transportreparaturarbeiten eingesetzt. Es empfiehlt sich, es für die kollektive Wartung großer Einheiten, Geräte und Mechanismen sowie in anderen Fällen zu verwenden.

In der Brigadearbeitsorganisation kommen sowohl Zeit- als auch Stücklohnsysteme zum Einsatz.

Bei einem zeitbasierten Brigadelohnsystem wird der Gesamtverdienst nach dem Besetzungsplan gebildet, der auf der Grundlage von Personalbestandsnormen, Dienstnormen, Tarifsätzen (Gehältern) und der Prämienregelung für kollektive Arbeitsergebnisse erstellt wird.

Zu den Kollektivverdiensten im Rahmen eines zeitbasierten Teamlohnsystems gehören daher:

zeitbasierte Vergütung zu festgelegten Tarifsätzen (Gehälter) für die geleistete Arbeitszeit;

Lohneinsparungen, die bei vorübergehender Abwesenheit eines Teammitglieds sowie bei offenen Stellen entstehen;

eine Prämie für die kollektiven Ergebnisse der Teamarbeit gemäß der Prämienordnung;

Vergütung für den Arbeitsbeitrag zur Gesamtleistung einer Struktureinheit und (oder) eines Unternehmens.

Bei der Verteilung des Kollektivverdienstes in einem Team muss allen Teammitgliedern ein Tarifsatz für die Erfüllung der Arbeitsnormen unter Berücksichtigung der geleisteten Arbeitszeit garantiert werden. Einsparungen im Tariffonds und aufgelaufene Prämien für kollektive Arbeitsergebnisse werden nach dem Arbeitsbeteiligungskoeffizienten (LPR) verteilt. Es können eine oder zwei CTUs verwendet werden. Im ersten Fall wird der gesamte übertarifliche Teil nach KTU verteilt. Im zweiten Fall werden die Einsparungen aus dem Tariflohnfonds nach der ersten KTU verteilt, deren Höhe von der Verfügbarkeit freier Stellen im Team und den Fehlzeiten einzelner Arbeitnehmer abhängt. Die Einsparungen werden verwendet, um diejenigen Arbeitnehmer zu fördern, die die Arbeitsaufgaben abwesender Teammitglieder übernommen haben. Gemäß der zweiten KTU wird der kollektive Bonus unter den Teammitgliedern in Abhängigkeit von der Erfüllung der festgelegten Indikatoren durch jeden von ihnen verteilt.

Das Akkordlohnsystem der Brigade hat sich weit verbreitet und wird wie das Zeitlohnsystem in Kombination mit Zuschlägen für kollektive Arbeitsergebnisse eingesetzt.

Um den Lohn im Team-Akkordsystem zu berechnen, wird ein komplexer Preis pro Produktionseinheit berechnet

Die Verteilung des Gesamtverdienstes auf die Mitglieder eines Akkordarbeiterteams erfolgt auf die gleiche Weise wie bei einem Teamzeitlohnsystem. Es ist auch möglich, dass bei der Verteilung des variablen Teils des Verdienstes, der Zuverdienste und Prämien umfasst, nicht die Tarifsätze, sondern der individuelle Akkordverdienst der Arbeitnehmer berücksichtigt wird.

Besteht ein Team aus Akkordarbeitern, Zeitarbeitern und Spezialisten, so wird der Gesamtverdienst des Teams aus dem Verdienst der Akkordarbeiter nach Akkordsätzen, dem Verdienst der Zeitarbeiter nach der Summe ihrer Tarifsätze, der Spezialisten nach dem Summe ihrer offiziellen Bezüge und der dem Team zustehenden Prämie gemäß der jeweils gültigen Prämienregelung für das Gesamtarbeitsergebnis.

Den Teammitgliedern können persönliche Zahlungen sowie individuelle Zuschläge für Überstunden, Nacht-, Feiertags- und andere Arbeiten gewährt werden, die nicht im Gesamtverdienst des Teams enthalten sind. Die konkreten Voraussetzungen für die Anwendung eines bestimmten Vergütungssystems richten sich nach den Aufgaben, die sich der Arbeitgeber stellt. Wenn es beispielsweise darum geht, das Produktionsvolumen zu steigern und hohe quantitative Arbeitsleistungen zu gewährleisten, sind direkte Akkord- und Akkordprämiensysteme am rationalsten. In Fällen, in denen es wichtig ist, einen Mitarbeiter zu ermutigen, seine Fähigkeiten zu verbessern und die volle geplante Arbeitszeit abzuarbeiten, empfiehlt sich der Einsatz eines zeitbasierten Bonuszahlungssystems.

Wo T ci - Tarifsätze für die Kategorie der von Teammitgliedern geleisteten Arbeit, T PC. - die Standardzeit pro geleisteter Arbeitseinheit, n ist die Anzahl der Teammitglieder. Nach der Formel wird der Lohn des gesamten Teams berechnet

Wo N F - tatsächliche Produktionsleistung des Teams für den Abrechnungszeitraum,

m - Anzahl der Arbeitselemente

Zu den Zeitlöhnen zählen einfache Zeit- und Zeitbonuslohnsysteme.

Bei einem einfachen zeitbasierten System wird der Lohn zum festgelegten Tarifsatz (Gehalt) für die tatsächlich geleistete Arbeitszeit berechnet. Im Verwaltungs- und Befehlssystem wurde der Tarifsatz entsprechend der Kategorie des Arbeitnehmers festgelegt. In einigen Unternehmen wurde dieses Verfahren beibehalten. Gleichzeitig können in Betrieben, die abweichende Tarife von der ETKS anbieten, die Tarifsätze für die Entlohnung der Arbeitnehmer entsprechend der Art der Arbeit festgelegt werden.

Nach der Methode zur Lohnberechnung wird ein einfaches zeitbasiertes System in drei Typen unterteilt:

stündlich;

täglich;

monatlich.

Die Lohnabrechnung im Rahmen dieses Vergütungssystems erfolgt nach Stunden-, Tages- und Monatsgehältern

Bei der Stundenzahlung wird der Lohn auf der Grundlage des für den Arbeitnehmer festgelegten Stundentarifs und der tatsächlich von ihm im Abrechnungszeitraum geleisteten Arbeitsstunden berechnet:

Z pov = T h × IN H ,

wo: W pov - Gesamtverdienst eines Zeitarbeitnehmers für den Abrechnungszeitraum;

T H - für den Arbeitnehmer festgelegter Stundenlohnsatz;

IN H - tatsächliche Arbeitszeit im Abrechnungszeitraum, Stunde.

Beim Tageslohn wird der Verdienst auf der Grundlage des Tagessatzes und der tatsächlich geleisteten Arbeitstage berechnet:

Z pov = T D × IN Tage ,

wo: T D - Tagestarif;

IN Tage - Anzahl der tatsächlich geleisteten Arbeitstage.

Bei monatlicher Zahlung wird der Verdienst auf der Grundlage des festgelegten Monatsgehalts (Satz), der Anzahl der Arbeitstage gemäß Plan und der tatsächlich in einem bestimmten Monat geleisteten Arbeit berechnet.

Ein einfaches zeitbasiertes Vergütungssystem ermutigt die Mitarbeiter, ihre Fähigkeiten zu verbessern und die volle geplante Arbeitszeit zu leisten. Die Anwendbarkeit ist jedoch begrenzt, da das Interesse des Arbeitnehmers an den individuellen Arbeitsergebnissen gering ist.

Zeitbasiertes Bonussystem der Vergütung. Traditionell sind zeitbasierte Löhne, ergänzt durch Bonuszahlungen für die Erfüllung des Plans für Menge und Qualität der Produkte, sorgfältige Behandlung von Geräten und Werkzeugen, sparsamer Umgang mit Rohstoffen usw., in Unternehmen im In- und Ausland weit verbreitet Russland. Die Wirksamkeit des Zeitbonussystems wird nicht nur durch Bonuszahlungen, sondern auch durch die Festlegung standardisierter Aufgaben für Zeitarbeiter sichergestellt. Um standardisierte Aufgaben im Unternehmen zu etablieren, müssen technisch fundierte Arbeitsnormen entwickelt werden. Das Zeitzuschlagslohnsystem dient der Bezahlung von Führungskräften, Fachkräften, anderen Mitarbeitern sowie einer erheblichen Anzahl von Arbeitnehmern.

Durch den Einsatz eines zeitbasierten Bonussystems in Kombination mit standardisierten Aufgaben können wir folgende Probleme lösen:

Erfüllung der Produktionsaufgaben für jeden Arbeitsplatz und jede Produktionseinheit als Ganzes;

Verbesserung der Arbeitsorganisation und Verringerung der Arbeitsintensität der hergestellten Produkte;

rationeller Einsatz materieller Ressourcen, Steigerung der Arbeitsproduktivität und Produktqualität;

Einsatz kollektiver Formen der Arbeitsorganisation;

Verbesserung der beruflichen Fähigkeiten der Arbeitnehmer und auf dieser Grundlage der Übergang zu einer breiten Kombination von Berufen und Mehrmaschinendienstleistungen;

Stärkung der Arbeits-, Produktions- und Technologiedisziplin, Stabilisierung des Personals;

Differenzierung der Löhne unter Berücksichtigung der Qualifikation und Komplexität der geleisteten Arbeit sowie der individuellen Arbeitsergebnisse.

2.6 Technische und wirtschaftliche Indikatoren des Reparaturdienstes des Unternehmens und Möglichkeiten zu deren Verbesserung

Die wichtigsten technischen und wirtschaftlichen Indikatoren, die die Arbeit des Reparaturdienstes des Unternehmens charakterisieren, sind: Arbeitsintensität und Kosten für Wartung und Reparatur jedes Gerätetyps, der Anteil des Reparaturpersonals an der Gesamtzahl der Mitarbeiter, der Prozentsatz der Geräteausfallzeiten für Reparaturen in Verhältnis zum Betriebszeitfonds, Verbrauch von Hilfsstoffen pro Geräteeinheit.

3. Schlussfolgerungen

Die zunehmende Bedeutung einer effektiven Wartung und Reparatur von Anlagen für den reibungslosen Betrieb der Produktion erfordert deren weitere Verbesserung. Die wichtigsten Wege dieser Verbesserung sind:

rechtzeitige Versorgung des Unternehmens mit Ersatzteilen und Verbindungselementen, Stärkung der Disziplin bei der Einhaltung von Lieferverträgen zwischen Industrieunternehmen und Unternehmen, die Komponenten für ihre Ausrüstung herstellen;

Entwicklung eines Filialsystems für technische Dienstleistungen von Geräteherstellern;

Anwendung fortschrittlicher Methoden und Technologien zur Durchführung von Reparaturarbeiten;

Verbesserung der Arbeitsorganisation des Reparaturpersonals, Verbesserung der Qualifikation des Reparaturpersonals, enge Zusammenarbeit im Bereich der Bereitstellung technischer Informationen mit Geräteherstellern.

Derzeit ist das PPR-System jedoch in den meisten Unternehmen praktisch inaktiv und es werden nur routinemäßige Reparaturen durchgeführt, wenn Geräte ausfallen. Dies trägt in keiner Weise zum normalen Betrieb der Geräte im Unternehmen bei. Da aber in der Zeit des wirtschaftlichen Zerfalls vor allem die Verbindungen zwischen Unternehmen in verschiedenen Regionen unterbrochen wurden, gab es das System der Komponentenversorgung praktisch nicht mehr.

4. Liste der verwendeten Referenzen

1. #"center"> Anwendungen

Anhang 1

Anlage 2

Unterrichten

Benötigen Sie Hilfe beim Studium eines Themas?

Unsere Spezialisten beraten oder bieten Nachhilfe zu Themen an, die Sie interessieren.

Reichen Sie Ihre Bewerbung ein Geben Sie gleich das Thema an, um sich über die Möglichkeit einer Beratung zu informieren.

Vorbeugende Wartung ist die einfachste und zuverlässigste Art, Reparaturarbeiten zu planen.

Die wichtigsten Bedingungen zur Gewährleistung geplanter vorbeugender Beziehungen zur Gerätereparatur sind folgende:

Der Hauptbedarf der Reparatur elektrischer Geräte wird durch die Durchführung planmäßiger Reparaturen nach einer bestimmten Anzahl von Arbeitsstunden gedeckt, wodurch ein sich periodisch wiederholender Zyklus entsteht;

Jede geplante vorbeugende Reparatur elektrischer Anlagen wird in dem Umfang durchgeführt, der erforderlich ist, um alle vorhandenen Mängel zu beseitigen und den natürlichen Betrieb der Geräte bis zur nächsten geplanten Reparatur sicherzustellen. Der Zeitraum der geplanten Reparaturen richtet sich nach den festgelegten Zeiträumen;

Die Organisation der planmäßigen vorbeugenden Wartung und Kontrolle basiert auf dem normalen Arbeitsumfang, dessen Durchführung den Betriebszustand der Geräte sicherstellt;

Der normale Arbeitsumfang wird aufgrund der festgelegten optimalen Zeiträume zwischen geplanten periodischen Reparaturen bestimmt;

Zwischen den geplanten Zeiträumen werden elektrische Geräte planmäßigen Inspektionen und Kontrollen unterzogen, die der Vorbeugung dienen.

Die Häufigkeit und Abwechslung der geplanten Gerätereparaturen hängt vom Zweck des Geräts, seinen Konstruktions- und Reparaturmerkmalen, Abmessungen und Betriebsbedingungen ab. Die Vorbereitung auf geplante Reparaturen basiert auf der Identifizierung von Mängeln, der Auswahl von Ersatzteilen und Ersatzteilen, die bei Reparaturen ausgetauscht werden müssen. Für die Durchführung dieser Reparatur wurde eigens ein Algorithmus erstellt, der einen unterbrechungsfreien Betrieb während der Reparatur gewährleistet. Dieser Vorbereitungsansatz ermöglicht es, komplette Reparaturen an Geräten durchzuführen, ohne den üblichen Produktionsbetrieb zu stören.

Geplante und vorbeugende, gut geplante Reparaturen umfassen:

Planung;

Vorbereitung elektrischer Geräte für geplante Reparaturen;

Durchführung geplanter Reparaturen;

Durchführung von Tätigkeiten im Zusammenhang mit planmäßigen Wartungs- und Reparaturarbeiten.

Das System der planmäßigen vorbeugenden Wartung von Geräten umfasst mehrere Phasen:

1. Zwischenreparaturphase

Wird durchgeführt, ohne den Betrieb des Geräts zu stören. Beinhaltet: systematische Reinigung; systematische Schmierung; systematische Untersuchung; systematische Anpassung elektrischer Geräte; Austausch von Teilen mit kurzer Lebensdauer; Beseitigung kleinerer Mängel.

Mit anderen Worten handelt es sich um Prävention, die die tägliche Inspektion und Pflege umfasst und ordnungsgemäß organisiert werden muss, um die Lebensdauer der Geräte zu maximieren, eine hohe Arbeitsqualität aufrechtzuerhalten und die Kosten für geplante Reparaturen zu senken.

Die wichtigsten Arbeiten während der Überholungsphase:

Überwachung des Zustands der Ausrüstung;

Durchsetzung angemessener Nutzungsrichtlinien durch Mitarbeiter;

Tägliche Reinigung und Schmierung;

Rechtzeitige Beseitigung kleinerer Störungen und Anpassung der Mechanismen.

2. Aktueller Stand

Die geplante vorbeugende Wartung elektrischer Geräte wird meist ohne Demontage des Geräts, sondern nur mit Betriebsunterbrechung durchgeführt. Beinhaltet die Beseitigung von Störungen, die während des Betriebs aufgetreten sind. Derzeit werden Messungen und Tests durchgeführt, mit deren Hilfe Gerätemängel frühzeitig erkannt werden.

Die Entscheidung über die Eignung elektrischer Geräte wird von Mechanikern getroffen. Diese Entscheidung basiert auf einem Vergleich von Testergebnissen während der routinemäßigen Wartung. Zusätzlich zu den geplanten Reparaturen werden außerplanmäßige Arbeiten zur Beseitigung von Betriebsstörungen der Geräte durchgeführt. Sie werden durchgeführt, nachdem die gesamte Ressource der Ausrüstung erschöpft ist.

3. Mittelstufe

Wird zur vollständigen oder teilweisen Restaurierung gebrauchter Geräte durchgeführt. Beinhaltet die Demontage von Komponenten, die zur Inspektion bestimmt sind, die Reinigung von Mechanismen und die Beseitigung festgestellter Mängel sowie den Austausch einiger schnell verschleißender Teile. Die mittlere Phase wird höchstens einmal im Jahr durchgeführt.

Das System in der mittleren Phase der geplanten vorbeugenden Wartung von Geräten umfasst die Festlegung der Zyklizität, des Umfangs und der Reihenfolge der Arbeiten gemäß der behördlichen und technischen Dokumentation. Die mittlere Stufe betrifft die Wartung der Ausrüstung in gutem Zustand.

4. Große Renovierung

Dazu werden elektrische Geräte geöffnet, vollständig überprüft und alle Teile überprüft. Beinhaltet Prüfungen, Messungen, Beseitigung festgestellter Fehler, wodurch elektrische Geräte modernisiert werden. Durch eine Generalüberholung werden die technischen Parameter der Geräte vollständig wiederhergestellt.

Größere Reparaturen sind erst nach der Zwischenreparaturphase möglich. Um es auszuführen, müssen Sie Folgendes tun:

Arbeitspläne erstellen;

Führen Sie eine vorläufige Inspektion und Überprüfung durch;

Dokumente vorbereiten;

Bereiten Sie Werkzeuge und notwendige Ersatzteile vor;

Brandschutzmaßnahmen durchführen.

Zu den größeren Reparaturen gehören:

Austausch oder Wiederherstellung abgenutzter Mechanismen;

Modernisierung jeglicher Mechanismen;

Durchführung vorbeugender Kontrollen und Messungen;

Durchführung von Arbeiten zur Beseitigung kleinerer Schäden.

Bei der Geräteprüfung festgestellte Störungen werden bei späteren Reparaturen behoben. Und Ausfälle mit Notfallcharakter werden sofort behoben.

Für jeden einzelnen Gerätetyp gibt es eine eigene Häufigkeit der planmäßigen vorbeugenden Wartung, die in den Technischen Betriebsregeln geregelt ist. Alle Aktivitäten werden in der Dokumentation widergespiegelt, es werden strenge Aufzeichnungen über die Verfügbarkeit der Ausrüstung sowie deren Zustand geführt. Gemäß dem genehmigten Jahresplan wird ein Nomenklaturplan erstellt, der die Durchführung größerer und laufender Reparaturen widerspiegelt. Bevor mit laufenden oder größeren Reparaturen begonnen wird, ist es notwendig, das Datum der Installation der elektrischen Ausrüstung für Reparaturen zu klären.

Jährlicher Zeitplan für die vorbeugende Wartung- Dies ist die Grundlage für die Erstellung eines Jahresplans und einer Schätzung, die zweimal im Jahr erstellt wird. Der jährliche Budgetbetrag ist in Monate und Quartale unterteilt, alles hängt von der Dauer der größeren Reparaturen ab.

Heutzutage werden für das System der planmäßigen vorbeugenden Wartung von Geräten am häufigsten Computer- und Mikroprozessortechnik (Strukturen, Ständer, Installationen für Diagnose und Prüfung) verwendet, was sich auf die Verhinderung von Geräteverschleiß, die Reduzierung der Reparaturkosten und auch auf deren Erhöhung auswirkt Betriebseffizienz.

Für die Reparatur komplexer Geräte (Computer, Elektrogeräte) wird zunehmend auf proprietäre Dienstleistungen zurückgegriffen, die von Spezialeinheiten des Herstellers durchgeführt werden. Derzeit betreiben verarbeitende Unternehmen ein System der geplanten vorbeugenden Wartung von Geräten (PSM), eine fortschrittliche Form der Organisation von Reparaturarbeiten. Bei der PPR handelt es sich um eine Reihe organisatorischer und technischer Maßnahmen, die darauf abzielen, Geräte in betriebsbereitem Zustand zu halten und ihre Notstilllegung zu verhindern. Jede Maschine wird nach einer bestimmten Anzahl von Betriebsstunden angehalten und einer vorbeugenden Inspektion oder Reparatur unterzogen, deren Häufigkeit von den Konstruktionsmerkmalen und Betriebsbedingungen der Maschinen abhängt. Das PPR-System der RUE MZIV sieht folgende Arten von Dienstleistungen vor: 1.

Blanker.ru

Tabelle 3.3 Arbeiten, die durch die Verordnung zur vorbeugenden Wartung mechanischer und elektrothermischer Geräte geregelt werden. Name der Geräte. Arten der Wartung und Reparatur. Häufigkeit, Monate. Anzahl der Wartungs-, Reparatur- und Reparaturzyklen während der Nutzungsdauer bis zur Abschreibung Struktur des Reparaturzyklus Abschreibungszeitraum, Jahre Elektrokessel, Grills, Kohlenbecken, Autoklaven TO 1 100 5TO…TR- 10 TR 6 18 5TO-TR… bis 60 1 …5TO-IP-K Elektroherde, Schränke, Geschwindigkeit TO 1 100 5TO-TR… 10 Wasser, Speisenwärmer TR 6 20 …5TO-TR Elektroboiler TO 1 50 5TO-TR… 5 TR 6 8 …5TO-TR- k 30 1 5TO-TR-K Elektrische Dampfgarer TO 1 100 5TO-TR… 10 paratha TR 6 17 5TO-TR-K k 36 2 Kartoffelschäler TO 1 80 5TO-TR…

PPR-Ausrüstungssystem

In einigen Branchen habe ich zufällig gesehen, wie sie ein altes unbrauchbares Lager entfernen und ein anderes altes Lager an der Baugruppe anbringen; natürlich führt eine solche Einstellung zur Finanzierung der Produktion zu einer entsprechenden Produktionsrendite.

- Die Qualität der vom Personal durchgeführten Reparaturen; bei mangelhafter Ausführung kommt es häufiger zu Ausfällen. In diesem Fall müssen Reparaturen und Wartungsarbeiten an der Ausrüstung häufiger eingeplant werden.

- Qualität der Reparaturplanung, Qualifikation der Organisatoren von Gerätereparaturen. Zu den Organisatoren von Gerätereparaturen in der Produktion gehören Mechaniker, bei großen Produktionslinien sogar die gesamte Abteilung des Chefmechanikers.

Erstellen eines Zeitplans für die vorbeugende Wartung von Geräten

Dabei handelt es sich um den Austausch einzelner verschlissener Teile, die Beseitigung von Mängeln, die Durchführung von Schmier- und Befestigungsarbeiten usw. Bei der Überholung handelt es sich um eine Reparatur, die durchgeführt wird, um die Lebensdauer eines Produkts durch den Austausch oder die Wiederherstellung eines seiner Teile wiederherzustellen. Größere und laufende Reparaturen können geplant oder ungeplant sein.

Aufmerksamkeit

Geplante Reparaturen werden termingerecht durchgeführt. Um die Folgen plötzlicher Ausfälle und Ausfälle zu beseitigen, werden außerplanmäßige Reparaturen durchgeführt. Handelsausrüstung wird in den meisten Fällen einer geplanten Überholung unterzogen. Für Geräte, die während des Betriebs keinem mechanischen Verschleiß unterliegen (z. B. thermisch), ist eine geplante Überholung nicht vorgesehen.

Alle oben genannten Arbeiten dienen dazu, die Leistungsfähigkeit von Maschinen und Geräten bis zur nächsten geplanten Reparatur aufrechtzuerhalten.

Das vorbeugende Wartungssystem umfasst die folgenden Arten technischer Reparaturen und Wartung: wöchentliche Wartung, monatliche Routinewartung, jährliche geplante Wartung. Die jährliche geplante Wartung wird gemäß dem jährlichen Wartungsplan der Ausrüstung durchgeführt. Erstellung eines Wartungsplans Ein jährlicher Plan zur vorbeugenden Wartung, auf dessen Grundlage der Bedarf an Reparaturpersonal, Materialien, Ersatzteilen und Komponenten ermittelt wird. Es umfasst alle Einheiten, an denen größere und laufende Reparaturen vorgenommen werden.

Um einen jährlichen Plan zur vorbeugenden Wartung (PPR-Plan) zu erstellen, benötigen wir Standards für die Häufigkeit von Gerätereparaturen.

Sehr oft werden solche Reparaturen als Gerätewartung (geplante vorbeugende Wartung) oder Gerätewartung (Gerätewartung) bezeichnet.

- Größere Reparaturen. Gerätewartung, auch bekannt als geplante vorbeugende Wartung. Heute befassen wir uns mit wöchentlichen Gerätereparaturen (vorbeugende Wartung oder Instandhaltung). Es wird symbolisch wöchentlich genannt; tatsächlich können Reparaturen je nach den Besonderheiten der Ausrüstung entweder häufiger, zum Beispiel mehrmals pro Woche (was sehr selten vorkommt), oder viel seltener, zum Beispiel alle zwei, organisiert werden Wochen. Oder vielleicht einmal im Monat (solche Reparaturen kommen viel häufiger vor).

Musterplan für Prozessanlagen in der Lebensmittelproduktion

Hier müssen Sie den Mechanismus teilweise zerlegen, verschlissene Teile ersetzen und restaurieren. Dies erfolgt, ohne dass der Mechanismus vom Fundament entfernt werden muss. 5. Großreparaturen, bestehend aus dem Austausch verschlissener Teile und Baugruppen, der Überprüfung und Einstellung der Maschinen sowie deren Wiederherstellung gemäß den technischen Spezifikationen.

Bei einer Generalüberholung erfolgt die vollständige Demontage der Anlage und ggf. deren Entfernung vom Fundament. Inspektionen, laufende und größere Reparaturen werden von speziellem Reparaturpersonal mit Unterstützung des Wartungspersonals durchgeführt. Grundlage für die Erstellung eines Wartungsplans sind die Standards und die Struktur des Reparaturzyklus.

Der Reparaturzyklus ist die Betriebszeit der Maschine vom Beginn der Inbetriebnahme bis zur ersten Generalüberholung. Dies hängt von der Haltbarkeit der Teile und den Betriebsbedingungen der Ausrüstung ab.

Diese Daten finden Sie in den Passdaten des Herstellers, sofern das Werk dies ausdrücklich vorschreibt, oder nutzen Sie das Nachschlagewerk „Wartungs- und Reparatursystem“. Es sind einige Geräte vorhanden. Alle diese Geräte müssen im Wartungsplan enthalten sein. Spalte 1 gibt den Namen des Gerätes an, in der Regel kurze und verständliche Informationen zum Gerät.

Spalte 2 – Menge der Ausrüstung. Spalte 3–4 – gibt die Lebensdauerstandards zwischen größeren und aktuellen Reparaturen an. (Siehe Anhang 2) Spalten 5–6 – Arbeitsintensität einer Reparatur (siehe Tabelle 2 Anhang 3) basierend auf der Liste von Mängel. In den Spalten 7-8 sind die Daten der letzten größeren und aktuellen Reparaturen angegeben (wir akzeptieren üblicherweise den Monat Januar des laufenden Jahres). In den Spalten 9-20, die jeweils einem Monat entsprechen, gibt das Symbol die Art der Reparatur an geplante Reparatur: K – Dur, T – aktuell.

Die Info

Für den effizienten Betrieb der Geräte im RUE MZIV ist eine klare Organisation ihrer Logistik und technischen Wartung erforderlich. Ein großer Teil wird für die Organisation von Gerätereparaturen aufgewendet. Der Kern der Reparatur besteht darin, die Funktionalität von Geräten und Mechanismen durch den Austausch oder die Wiederherstellung verschlissener Teile und Einstellmechanismen zu erhalten und wiederherzustellen.

Wichtig

Jedes Jahr werden mehr als 10–12 % der Geräte größeren Reparaturen unterzogen, 20–30 % mittlere und 90–100 % kleinere. Die Kosten für Reparaturen und Wartung von Geräten machen mehr als 10 % der Produktionskosten aus. Über die gesamte Lebensdauer der Maschine hinweg sind die Reparaturkosten um ein Vielfaches höher als die ursprünglichen Kosten.

Die Hauptaufgabe der Reparaturwerkstatt besteht darin, die Geräte in einem technisch einwandfreien Zustand zu halten, um einen unterbrechungsfreien Betrieb zu gewährleisten.

Anzahl der Geräteeinheiten 7 2 Anzahl der Gerätereparaturen (Inspektionen) in der Struktur des Reparaturzyklus · Kapital 1 1 · Durchschnitt 1 2 · aktuell 2 3 · Inspektionen 20 48 Kategorie der Gerätereparaturkomplexität 1,5 1,22 Dauer der Gerätereparaturen, Schichten · Kapital 1 30 · Durchschnitt 0,6 18 · aktuell 0,2 8 · Inspektionen 0,1 1 Dauer des Reparaturzyklus, Monate. 18 48 Arbeitsintensität von Reparaturen (Inspektionen) · Kapital 35,0 35,0 · Durchschnitt 23,5 23,5 · aktuell 6,1 6,1 · Inspektionen 0,85 0,85 Wartungsrate zwischen Reparaturen pro Arbeiter und Schicht (pro basierend auf den „Vorschriften über das System der geplanten vorbeugenden Wartung von Geräten“) ): für Weinabfüllgeräte - 100 und andere technologische Geräte 150 konventionelle Reparatureinheiten. Der jährliche Arbeitszeitfonds für einen Arbeiter beträgt 1860 Stunden, die Produktionsrate beträgt 0,95, die Geräteschichten betragen 1, 5.

Als fehlerhaft gelten Geräte, die mindestens eine der in der Betriebsdokumentation, den Normen (GOSTs) und den technischen Spezifikationen (TU) festgelegten Anforderungen nicht erfüllen. Zu den Störungen zählen eine Verringerung der Produktivität und Effizienz von Maschinen, Genauigkeitsverluste, Abweichungen in technologischen Prozessen (über zulässige Grenzwerte). Die Zuverlässigkeit von Geräten wird durch Zuverlässigkeit, Haltbarkeit, Wartbarkeit und Lagerung bestimmt.

Unter Zuverlässigkeit versteht man die Fähigkeit einer Ausrüstung, über einen bestimmten Zeitraum betriebsbereit zu bleiben, d. h. über einen bestimmten Zeitraum hinweg störungsfrei zu arbeiten. Die Haltbarkeit spiegelt eine Eigenschaft von Geräten wie die Aufrechterhaltung der Funktionsfähigkeit bis zu größeren Reparaturen oder einer Abschreibung wider. Unter Wartbarkeit versteht man die Anpassungsfähigkeit von Geräten zur Vorbeugung, Erkennung und Beseitigung von Ausfällen und Fehlfunktionen.

PPR-Arbeitsprojekt— Hierbei handelt es sich um eine organisatorische und technologische Dokumentation, die die Technologie und Organisation der vorbereitenden und wichtigsten Bau- und Installationsarbeiten auf der Baustelle, Qualitätskontroll- und Abnahmeanforderungen, Abschlussarbeiten, Arbeitsschutz- und Sicherheitsmaßnahmen gemäß den aktuellen behördlichen und technischen Dokumenten enthält. sowie die Standards der Organisation des Kunden. Gilt weder für die Arbeits- noch für die Konstruktionsdokumentation Objekt, die nur die Grundlage für die Entwicklung von PPR bilden. Vorbereitet vor Beginn aller Bau- und Installationsarbeiten.

PPR (Abkürzung Dekodierung – Arbeitsplan) ist eines der ausführenden Dokumente, die für den Bau, den Umbau und die Überholung einer Anlage erforderlich sind. Sein Hauptzweck besteht darin, eine Technologie für Bau-, Installations- und/oder Reparaturarbeiten auszuwählen, die eine möglichst effiziente Nutzung von Material, Logistik und Arbeitsressourcen ermöglicht und gleichzeitig die allgemeine Sicherheit gewährleistet. Ohne dieses Dokument ist es unmöglich, den Arbeitsprozess ordnungsgemäß zu organisieren und zu starten. Mit seiner Hilfe können Sie:

- Kosten für Material und Ausrüstung senken;

- Gewährleistung der Arbeitssicherheit;

- Risiken reduzieren;

- stellen sicher, dass die Fristen für den Bau oder die Reparatur der Anlage eingehalten werden.

Im Jahr 2019 müssen bei der Erstellung des PPR nur die Änderungen berücksichtigt werden, die an der wissenschaftlichen und technischen Dokumentation vorgenommen wurden (Städtebauordnung, maßgebliche Dokumente des RD, Regelwerke für Joint Ventures, Bauvorschriften und Vorschriften des SNiP). , staatliche Standards GOST usw.). Die Anforderungen bleiben die gleichen wie in den Jahren 2018, 2017 und den Vorjahren. Natürlich wäre es falsch, vorgefertigte Standarddokumente zu verwenden, die im Internet verbreitet werden, da in den Jahren 2018 - 2019 viele Änderungen an der technischen Dokumentation vorgenommen und alte ersetzt wurden. Jedes Jahr werden viele Dokumente aktualisiert und es wird schwierig, die Entwicklung eines Projekts für die Produktion von Arbeiten selbst in Angriff zu nehmen.

Die Erläuterung ist der Hauptteil und besteht aus den wichtigsten Abschnitten. Es enthält den gesamten organisatorischen Ablauf der durchgeführten Arbeiten und bietet Links zu technologischen Karten nach Art der durchgeführten Arbeiten. In der Vorbereitungszeit wird die technische Unterstützung des Baus unter Berücksichtigung der Dauer, der Zusammensetzung des Arbeitspersonals, der Anzahl der Maschinen und Mechanismen geleistet.

Im Anhang zum PPR sind Arbeitspläne eingefügt, die die technischen und wirtschaftlichen Indikatoren des Baus festlegen. Der Kalenderplan wird in Übereinstimmung mit dem Vertrag für die Ausführung der Arbeiten an der Anlage ohne Abweichungen erstellt, unabhängig von der im Bauorganisationsprojekt festgelegten Dauer. Lieferpläne und -anforderungen werden je nach Bauzeit in Wochen, Monate oder Quartale unterteilt.

Wer entwickelt das Projekt zur Produktion von PPR-Werken?