Direkte und umgekehrte Polarität beim Schweißen. Polarität von Schweißelektroden – einige Nuancen des Lichtbogenschweißens Der Einfluss der Lichtbogenpolarität auf das Schmelzen von Elektroden

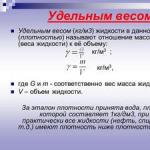

Im Gegensatz zum herkömmlichen Gasschweißen weist das Lichtbogenverfahren eine Reihe von Merkmalen auf. Als eine der bedeutendsten davon gilt die Lichtbogentemperatur, die 5000 °C erreichen kann, was viel höher ist als der Schmelzpunkt jedes vorhandenen Metalls. Dies erklärt zum Teil die große Vielfalt an Methoden und Technologien dieses Schweißverfahrens, die es ermöglichen, mit seiner Hilfe unterschiedlichste Probleme und Anwendungen zu lösen.

Beim Lichtbogenschweißen können verschiedene Lichtbogentypen, Elektroden mit unterschiedlichen Eigenschaften und unterschiedlichem Mechanisierungsgrad verwendet werden. In diesem Fall kann der Prozess durch einen Lichtbogen erfolgen, der von Strömen unterschiedlicher Art (Gleich- oder Wechselstrom) mit Gleich- und Umkehrpolarität in Schweißnähten unterschiedlicher räumlicher Lage gespeist wird. Zusätzlich zu diesen Faktoren sind für den Schweißmodus die Schweißgeschwindigkeit, der Durchmesser, die Art und Marke der Elektrode sowie die Lichtbogenspannung und die Stärke des Schweißstroms von großer Bedeutung. Jeder dieser Parameter kann den Prozessfortschritt erheblich beeinflussen und erfordert eine sorgfältige Berücksichtigung im Schweißmodus.

Bei der Auswahl des Elektrodendurchmessers sind neben der Dicke der zu verarbeitenden Metalle auch die Lage der Naht im Raum sowie die Anzahl der Schweißlagen von Bedeutung. Von den verschiedenen Möglichkeiten der räumlichen Positionierung ist die niedrigere Variante als die bequemste zu bevorzugen. Anhand des gewählten Elektrodendurchmessers und unter Berücksichtigung der Nahtlage wird die Stärke des Schweißstroms bestimmt. Bei der Bestimmung seines Typs mit Polarität beeinflussen neben der Dicke des zu verarbeitenden Metalls auch dessen Typ und physikalisch-chemische Eigenschaften.

Beim Schweißen mit Gleichstrom umgekehrter Polarität entsteht an der Elektrode eine große Wärmemenge. Daher wird es für dünne Metalle verwendet, um ein Durchbrennen zu vermeiden. Auch beim Schweißen mit Inverter ist bei der Verarbeitung hochlegierter Stähle eine Umpolung erforderlich, um diese nicht zu überhitzen. In allen anderen Fällen wird meist Wechselstrom verwendet, da dieser günstiger ist als Gleichstrom.

Schweißen mit Gleich- und Umkehrstrom

Schweißen mit gerader Polarität bedeutet, dass dabei Strom vom Schweißgleichrichter dem Werkstück mit positiver Ladung zugeführt wird. In diesem Fall wird der „Plus“-Anschluss des Geräts über ein Kabel mit dem Produkt verbunden. Dementsprechend wird der mit dem Minuspol verbundenen Elektrode über den Elektrodenhalter eine negative Ladung zugeführt. Die Anode, die als Pluspol fungiert, hat eine höhere Temperatur als die Kathode, die als Minuspol dient. Daher empfiehlt sich beim Schweißen dickwandiger Werkstücke der Einsatz elektrischer Ströme direkter Polarität. Sie ist auch beim Schneiden von Metallprodukten und in anderen Situationen gerechtfertigt, in denen eine erhebliche Wärmeabgabe erforderlich ist, was diese Art der Verbindung auszeichnet.

Beim Schweißen mit umgekehrt gepoltem Strom ist die umgekehrte Anschlussreihenfolge erforderlich. Die negative Ladung vom Minuspol wird auf die zu schweißende Struktur aufgebracht und die positive Ladung vom Pluspol wird zur Elektrode geleitet. Bei gegebener Polarität des Schweißstroms wird im Vergleich zu einer direkten Verbindung eine größere Wärmemenge am Elektrodenende bei relativ geringerer Erwärmung des Werkstücks erzeugt, was ein „feinfühliges“ Schweißen erleichtert.

Es kommt zum Einsatz, wenn die Gefahr eines Durchbrennens der Werkstücke besteht. Daher eignet sich das Schweißen mit umgekehrt gepolten Elektroden für die Bearbeitung von rostfreien und legierten Stählen, anderen Legierungen, die auf Überhitzung reagieren, sowie für die Verbindung dünner Blechkonstruktionen. Nicht weniger effektiv ist die Verbindung der umgekehrten Polarität im Schweißprozess mittels Lichtbogen, Gasschutz und Fülldrahtschweißen.

Unabhängig von der verwendeten Polarität der Stromversorgung gibt es eine Reihe allgemeiner Faktoren, die berücksichtigt werden sollten. Bei Verwendung von Gleichstrom entsteht eine sauberere Naht ohne viele Metallspritzer. Dies erklärt sich durch das Fehlen häufiger Polaritätswechsel beim Arbeiten mit Gleichstrom, was ihn positiv vom Wechselstrom unterscheidet.

Wenn zum Schweißen abschmelzende Elektroden verwendet werden, kann sich die Art der Verbindung des elektrischen Stroms aufgrund der unterschiedlichen Erwärmung von Anode und Kathode auf das Volumen des geschmolzenen Elektrodenmetalls auswirken, das auf das Produkt übertragen wird. Um mögliche Verbrennungen der zu schweißenden Werkstücke im Anschlussbereich des Stromkabels, unabhängig von der Ladung (positiv oder negativ), zu verhindern, ist die Verwendung einer Spannklemme erforderlich.

Was bestimmt die Wahl der Polarität?

Die Wahl der Polarität des elektrischen Stroms wird durch das zum Schweißen verwendete Elektrodenbeschichtungsmaterial begrenzt. Ein Beispiel hierfür ist das Schweißverfahren mit Kohlenstoffelektroden, die sich beim Schweißen mit umgekehrter Polarität stärker erhitzen und schneller zerstört werden. Und unbeschichteter Draht beispielsweise brennt bei direkter Polarität besser als bei umgekehrter Polarität und brennt überhaupt nicht, wenn er mit Wechselstrom betrieben wird.

Die Eindringtiefe und die Breite der resultierenden Naht hängen maßgeblich von den Parametern des Schweißmodus ab. Mit zunehmender Stärke des Schweißstroms nimmt also auch bei konstanter Schweißgeschwindigkeit die Eindringtiefe zu, d. h. die Eindringtiefe des Metalls nimmt zu. Dies wird durch eine Erhöhung des Wärmeeintrags des Lichtbogens erklärt, der von der Wärmemenge abhängt, die durch eine Längeneinheit der Schweißnaht geht. Mit steigenden Schweißströmen erhöht sich auch der Druck, den der Lichtbogen auf die Oberfläche des Schmelzbades ausübt. Unter seinem Einfluss kann geschmolzenes Metall unter dem Lichtbogen herausgedrückt werden, was mit der Durchdringung des Teils behaftet ist.

Die Form und Größe der entstehenden Naht kann auch durch die Art des elektrischen Stroms und dessen Polarität beeinflusst werden. Somit kann ein Gleichstrom mit umgekehrter Polarität eine viel größere Eindringtiefe bieten als ein Gleichstrom mit direkter Polarität, was auf die ungleichen Wärmemengen zurückzuführen ist, die an Anode und Kathode erzeugt werden. Mit zunehmender Geschwindigkeit des Schweißprozesses nehmen die Breite der Naht und die Eindringtiefe ab.

Das Lichtbogenschweißen kann mit Geräten durchgeführt werden, die Gleich- oder Wechselstrom erzeugen. Wenn beim Arbeiten mit Wechselstrom keine Nuancen hinsichtlich der korrekten Verbindung von Masse und Elektrodenhalter bestehen, ist beim Schweißen mit Gleichstrom die Polarität der Schweißelektroden von großer Bedeutung.

Allgemeine Konzepte

Abhängig davon, welcher Pol des Schweißgeräts mit der Halterung verbunden ist, werden Art und Eigenschaften des Schweißmodus bestimmt:

- Beim Schweißen mit direkter Polarität wird der Pluspol an die zu verbindenden Werkstücke (Masse) und der Minuspol an den Elektrodenhalter angeschlossen.

- Um mit umgekehrter Polarität arbeiten zu können, werden die Pole vertauscht (Plus an der Halterung, Minus an Masse).

Unabhängig von der Polarität der verwendeten Elektroden weist das Schweißen mit Gleichstrom im Vergleich zum Einsatz von Wechselspannung Gemeinsamkeiten auf:

Schweißen mit gerader Polarität

Bei dieser Art der Elektrodenverbindung wird das Werkstück einer größeren Hitze ausgesetzt, nicht die Elektrode.. Dieser Modus zeichnet sich durch die Freisetzung deutlich mehr Wärme aus.

Daher wird das Schweißen mit gerader Polarität für die folgenden Vorgänge empfohlen:

- Schneiden von Metall mit jeder Art von Elektroden.

- Schweißen von Werkstücken mit erheblicher Dicke.

- Arbeiten mit Metallen, die einen höheren Schmelzpunkt haben.

In diesen Fällen müssen die Werkstücke auf höhere Temperaturen erhitzt werden; für diese Arbeiten ist eine erhebliche Wärmeentwicklung erforderlich.

Schweißen mit umgekehrter Polarität

In diesem Fall wird die Elektrode stärker erhitzt, sodass weniger Wärmeenergie auf das Werkstück übertragen wird.

In diesem Fall wird die Elektrode stärker erhitzt, sodass weniger Wärmeenergie auf das Werkstück übertragen wird.

Dadurch können Sie mit Elektroden mit umgekehrter Polarität Arbeiten in einem sanfteren (sanfteren) Modus ausführen.

Dies trifft in vielen Fällen zu, beispielsweise beim Schweißen von rostfreiem oder dünnem Stahlblech, also Legierungen, die hitzeempfindlich sind.

Dieser Anschluss wird auch für Arbeiten in Schutzgasen oder Unterlichtbögen verwendet.

Bestimmung der erforderlichen Polarität

Über die Bestimmung der Polarität von Elektroden beim Schweißen gibt es viele Streitigkeiten, wobei jede Seite scheinbar richtige Argumente vorbringt. Gegner der oben genannten Version verweisen auf Lehrbücher zur Schweißtechnik, die Mitte des letzten Jahrhunderts veröffentlicht wurden, und glauben, dass die darin enthaltenen Informationen am korrektesten sind.

Es ist jedoch zu bedenken, dass es seitdem zu erheblichen Verbesserungen bei Schweißgeräten und Verbrauchsmaterialien gekommen ist. Daher lohnt es sich immer noch nicht, sich auf Empfehlungen zu veralteten Technologien zu verlassen. Die oben beschriebene Wahl der Polarität gilt als die richtigste.

Es gibt eine andere Gruppe von Schweißern, die glauben, dass es besser (oder vielmehr bequemer) ist, Arbeiten ausschließlich mit umgekehrter Polarität durchzuführen. Dies liegt vor allem daran, dass in diesem Modus die Elektroden weniger kleben bleiben und keine Gefahr eines Durchbrennens des Metalls besteht. Aber das Aufkommen von Inverter-Schweißgeräten löste dieses Problem.

Es lohnt sich, auf die Art der Elektroden zu achten. Es gibt Marken, die nur mit direkter oder umgekehrter Polarität verwendet werden können; ein Verstoß gegen die Empfehlungen des Herstellers kann den Schweißvorgang nicht nur erschweren, sondern ihn grundsätzlich unmöglich machen.

Schon heute bieten Hersteller Elektroden an, die bei jeder Spannung und unterschiedlichen Polaritäten betrieben werden können.

Die richtige Wahl der Elektrodenanschlusspolarität trägt dazu bei, den Schweißvorgang zu vereinfachen und die Nahtqualität zu verbessern.

Das mechanisierte Metallschutzgasschweißen ist eine Art des Lichtbogenschweißens, bei dem der Elektrodendraht automatisch mit konstanter Geschwindigkeit zugeführt und der Schweißbrenner manuell entlang der Schweißnaht bewegt wird. In diesem Fall werden der Lichtbogen, der Vorsprung des Elektrodendrahtes, das Schmelzbad und sein erstarrender Teil durch das der Schweißzone zugeführte Schutzgas vor den Auswirkungen der Umgebungsluft geschützt.

Die Hauptbestandteile dieses Schweißverfahrens sind:

Eine Stromquelle, die den Lichtbogen mit elektrischer Energie versorgt;

- einen Zuführmechanismus, der den Elektrodendraht mit konstanter Geschwindigkeit in den Lichtbogen einspeist, der durch die Hitze des Lichtbogens schmilzt;

- Schutzgas.

Der Lichtbogen brennt zwischen dem Werkstück und dem abschmelzenden Elektrodendraht, der kontinuierlich in den Lichtbogen eintritt und als Zusatzwerkstoff dient. Der Lichtbogen schmilzt die Kanten der Teile und des Drahtes, dessen Metall auf das Produkt in das entstehende Schweißbad übergeht, wo sich das Metall des Elektrodendrahtes mit dem Metall des Produkts (also dem Grundmetall) vermischt. Während sich der Lichtbogen bewegt, erstarrt (d. h. kristallisiert) das geschmolzene (flüssige) Metall des Schweißbades und bildet eine Schweißnaht, die die Kanten der Teile verbindet. Das Schweißen erfolgt mit Gleichstrom umgekehrter Polarität, wenn der Pluspol der Stromquelle an den Brenner und der Minuspol an das Produkt angeschlossen wird. Manchmal wird die direkte Polarität des Schweißstroms verwendet.

Als Stromquelle werden Schweißgleichrichter verwendet, die eine starre oder flach verlaufende äußere Strom-Spannungs-Kennlinie aufweisen müssen. Diese Eigenschaft gewährleistet die automatische Wiederherstellung der vorgegebenen Lichtbogenlänge, wenn diese beispielsweise durch Vibrationen der Hand des Schweißers verletzt wird (dies ist die sogenannte Selbstregulierung der Lichtbogenlänge). Stromquellen für das MIG/MAG-Schweißen werden im Artikel ausführlicher beschrieben.

Als abschmelzende Elektrode können massive und rohrförmige Elektrodendrähte verwendet werden. Der rohrförmige Draht ist innen mit einem Pulver aus Legierungs-, Schlacken- und gasbildenden Stoffen gefüllt. Diese Art von Draht wird Fülldraht genannt und das Schweißverfahren, in dem er verwendet wird, wird Fülldrahtschweißen genannt.

Es gibt eine ziemlich große Auswahl an Schweißelektrodendrähten für das Schutzgasschweißen, die sich in chemischer Zusammensetzung und Durchmesser unterscheiden. Die Wahl der chemischen Zusammensetzung des Elektrodendrahtes hängt vom Material des Produkts und in gewissem Maße von der Art des verwendeten Schutzgases ab. Die chemische Zusammensetzung des Elektrodendrahtes sollte der chemischen Zusammensetzung des Grundmetalls nahe kommen. Der Durchmesser des Elektrodendrahtes hängt von der Dicke des Grundwerkstoffes, der Art der Schweißverbindung und der Schweißposition ab.

Der Hauptzweck des Schutzgases besteht darin, den direkten Kontakt der Umgebungsluft mit dem Metall des Schweißbades, dem Elektrodenüberstand und dem Lichtbogen zu verhindern. Das Schutzgas beeinflusst die Stabilität des Lichtbogens, die Form der Schweißnaht, die Eindringtiefe und die Festigkeitseigenschaften des Schweißgutes. Ausführlichere Informationen zu Schutzgasen sowie Schweißdrähten finden Sie im Artikel.

Varianten des MIG/MAG-Schweißverfahrens

In Europa wird das Schutzgasschweißen mit abschmelzenden Elektroden kurz MIG/MAG genannt. MIG steht für Metal Inert Gas. Bei diesem Prozesstyp wird ein inertes (inaktives) Gas verwendet, d. h. eines, das nicht chemisch mit dem Metall des Schweißbades reagiert, wie z. B. Argon oder Helium. Beim Schweißen in reinem Schutzgas kommt es in der Regel trotz gutem Schutz der Schweißzone vor Umgebungsluft zu einer Verschlechterung der Schweißnahtbildung und zu einer Instabilität des Lichtbogens. Diese Nachteile können durch den Einsatz von Inertgasmischungen mit geringen Zusätzen (bis zu 1 - 2 %) an Aktivgasen wie Sauerstoff oder Kohlendioxid (CO 2) vermieden werden.

MAG steht für Metal Active Gas. Diese Art des Schutzgasschweißens umfasst das Schweißen in Mischungen von Inertgasen mit Sauerstoff oder Kohlendioxid, deren Gehalt 5 - 30 % beträgt. Bei einem solchen Gehalt an Sauerstoff bzw. Kohlendioxid wird die Mischung aktiv, d.h. es beeinflusst den Ablauf physikalischer und chemischer Prozesse im Lichtbogen und Schweißbad. Das Schweißen von kohlenstoffarmen Stählen kann in einer Umgebung aus reinem Kohlendioxid (CO 2) durchgeführt werden. In einigen Fällen sorgt die Verwendung von reinem Kohlendioxid für eine bessere Penetration und verringert die Neigung zur Porenbildung.

Da bei dieser Schweißmethode der Elektrodendraht automatisch zugeführt wird und sich der Schweißbrenner manuell entlang der Naht bewegt, wird diese Schweißmethode als mechanisiert und die Schweißanlage als mechanisiertes Gerät (halbautomatische Schweißmaschine) bezeichnet. Mit mobilen Wagen oder mobilen Schweißköpfen kann das Schutzgasschweißen aber auch automatisch durchgeführt werden.

Einsatzgebiete

Die MIG- oder MAG-Schweißverfahren eignen sich zum Schweißen aller gängigen Metalle wie un- und niedriglegierte Stähle, Edelstähle, Aluminium und einige andere Nichteisenmetalle. Darüber hinaus ist dieses Schweißverfahren in allen Raumlagen einsetzbar. Aufgrund seiner vielen Vorteile findet das MIG/MAG-Schweißen in vielen Industriebereichen breite Anwendung.

Mechanisierte Schweißmaschine zum MIG/MAG-Schweißen

Es enthält:

Schweißlichtbogen-Stromquelle;

- Elektrodendraht-Zuführmechanismus;

- Schweißbrenner;

- Bedienfeld des Geräts (kombiniert mit einer Stromquelle und manchmal mit einem Elektrodendraht-Vorschubmechanismus).

Typisches Erscheinungsbild einer maschinellen Schweißmaschine zum MIG/MAG-Schweißen

Stromversorgung Entwickelt, um den Schweißlichtbogen mit elektrischer Energie zu versorgen und so seine Funktion als Wärmequelle sicherzustellen. Abhängig von den Eigenschaften eines bestimmten Schweißprozesses muss die Stromquelle bestimmte Eigenschaften haben (die erforderliche Form der externen Strom-Spannungs-Kennlinie – VVC, Induktivität, ein bestimmter Wert der Leerlaufspannung und des Kurzschlussstroms, erforderliche Schweißstrombereiche). und Lichtbogenspannung usw.). Beim MIG/MAG-Schweißen werden Gleichstromquellen (Gleichrichter oder Generatoren) mit einer starren (flach einfallenden) V-Spannungskennlinie verwendet. Der Bereich der Schweißströme, die von Stromquellen für Maschinen zum maschinellen Schweißen bereitgestellt werden, beträgt 50 - 500 A. In der Regel werden jedoch Modi im Bereich von 100 - 300 A verwendet. Weitere Einzelheiten zu Stromquellen für das Lichtbogenschweißen finden Sie im Abschnitt Leistung Quellen zum Lichtbogenschweißen

Elektrodendraht-Zuführmechanismus Entwickelt, um abschmelzenden Elektrodendraht mit einer bestimmten Geschwindigkeit in den Lichtbogen einzuspeisen. Die Hauptkomponenten des Elsind in der folgenden Abbildung dargestellt.

Über den Anschluss zum Anschluss von Schweißbrenner und Vorschubmechanismus werden der Schweißzone Elektrodendraht und Schutzgas zugeführt, und der „Start-Stopp“-Knopf am Brenner ist mit dem Steuerkreis des Vorschubmechanismus verbunden. Der in der Abbildung unten gezeigte Stecker ist ein Standard-Euro-Stecker. In der Praxis können auch andere Arten von Steckverbindern anzutreffen sein.

Ein obligatorisches Element des Bedienfelds des Vorschubmechanismus ist der Regler für die Geschwindigkeit des Elektrodendrahtvorschubs. Um die Parameter des Schweißmodus bequemer regulieren zu können, insbesondere bei Verwendung tragbarer Vorschubmechanismen, kann manchmal auch ein Lichtbogenspannungsregler auf dieser Fernbedienung angebracht werden, wie im in der Abbildung gezeigten Fall.

Beim maschinellen Schutzgasschweißen (MIG/MAG) kommen zwei Arten von Vorschubmechanismen zum Einsatz:

Mit 2-Rollen-Antrieb;

- mit 4-Rollen-Antrieb.

Auf den Bildern unten links Dargestellt ist einer der beiden Rollenantriebe des Vorschubmechanismus (die obere Rolle ist die Andruckrolle). Antriebe dieser Art werden ausschließlich zum Ziehen von massivem Stahldraht eingesetzt. Die gleiche Abbildung rechts zeigt beispielhaft einen Vorschubmechanismus mit 4-Rollen-Antrieb, der sich zum Ziehen von Fülldrähten und Drähten aus weichen Materialien (Aluminium, Magnesium, Kupfer) empfiehlt, da er einen stabilen Drahtzug gewährleistet geringere Andruckkraft auf die Andruckrollen, was ein Quetschen des Drahtes verhindert.

Moderne Vorschubantriebe verwenden in der Regel Walzen spezieller Bauart – mit Antriebsgetriebe. Nach dem Andrücken der Andruckrolle an die Antriebsrolle und dem Ineinandergreifen ihrer Zahnräder erfolgt somit die Übertragung der Zugkraft vom Vorschubantrieb auf den Elektrodendraht über beide Rollen.

Das Profil der Vorschubrollen (also die Form der Oberfläche bzw. Nut) hängt vom Material und der Ausführung des Schweißdrahtes ab. Für massiven Stahldraht werden Andruckrollen mit einer ebenen Oberfläche oder gerändelt und manchmal mit einer V-Nut verwendet, und Antriebsrollen werden mit einer V-Nut und manchmal mit einer Rändelung verwendet.

Für Drähte aus weichen Materialien (Aluminium, Magnesium, Kupfer) werden Rollen mit einer U-förmigen oder V-förmigen glatten Nut verwendet. Rändelrollen dürfen nicht verwendet werden, da dadurch kleine Späne entstehen, die den Führungskanal im Brenner verstopfen.

Für Fülldraht werden Rollen mit V-förmiger glatter Nut (bei 4-Rollen-Antrieben des Vorschubmechanismus) oder mit V-förmiger Nut mit Kerbe verwendet.

Die Rillentiefe der Rollen variiert je nach Drahtdurchmesser. Der Nenndurchmesser des Elektrodendrahtes für eine bestimmte Rolle ist auf der Seitenfläche angegeben.

Es gibt verschiedene Arten von Zuführmechanismen:

- in einem einzigen Gehäuse mit Netzteil (aus Gründen der Kompaktheit)

- an der Stromquelle platziert (für Hochleistungsgeräte)

- tragbar (zur Erweiterung des Schweißdienstbereichs)

Der Elkann auch in den Brenner eingebaut werden. Dabei wird der Elektrodendraht durch einen Standard-Vorschubmechanismus durch den Schlauch geschoben und gleichzeitig durch den Brennermechanismus aus diesem herausgezogen. Dieses Push-Pull-System ermöglicht den Einsatz von Brennern mit deutlich längeren Schläuchen.

Bei einigen Vorschubgeräten befindet sich die Elektrodendrahtspule außen. Dies erleichtert den Austausch. Dies ist wichtig, wenn aufgrund des intensiven Betriebs der Draht in der Spule schnell zur Neige geht.

Die in den Vorschubmechanismen vorgesehene Spulenbremsvorrichtung verhindert deren spontanes Abwickeln.

Bedienfeld des Geräts Entwickelt, um die Vorschubgeschwindigkeit des Elektrodendrahtes und die Leerlaufspannung (Lichtbogenspannung) zu regulieren, den Schweißzyklus zu programmieren (Gasvorspülzeit, Gasspülzeit nach Abschalten des Schweißstroms, „Softstart“-Parameter usw.), Parameter einzustellen für den Impulsschweißmodus, Einstellungen zur synergetischen Steuerung des Schweißprozesses und für weitere Funktionen.

Das Bedienfeld einer mechanisierten Schweißmaschine mit separatem Elkann geteilt werden; Einige Bedienelemente befinden sich auf der Vorderseite der Stromquelle (dies ist in erster Linie der Netzschalter, der Lichtbogenspannungsregler usw.), andere befinden sich auf der Vorderseite des Vorschubmechanismus (z. B. Elektrodendraht). Vorschubgeschwindigkeitsregler).

Einige Bedienelemente (hauptsächlich Lichtbogenspannung und Elektrodendrahtvorschubgeschwindigkeit) sowie Anzeigen für die Parameter des Schweißmodus können am Griff des Schweißbrenners angebracht werden.

Das Foto unten zeigt einige Arten von Fernbedienungen (von einfach bis komplex).

– Entwickelt, um den Elektrodendraht in die Lichtbogenzone zu leiten, ihm Schweißstrom zuzuführen, Schutzgas zuzuführen und den Schweißprozess zu steuern.

Typischerweise sind MIG/MAG-Schweißbrenner von Natur aus luftgekühlt. Für das Schweißen unter hohen Bedingungen werden jedoch auch Brenner mit forcierter Wasserkühlung des Stromkabels im Brennerschlauch und des Schweißbrennerkopfes bis zur Gasdüse eingesetzt.

An einem Ende des Brennerschlauchs befindet sich ein Anschluss zum Anschluss an den Vorschubmechanismus. Über den Anschluss zum Anschluss des Schweißbrenners und des Vorschubmechanismus werden der Schweißzone Elektrodendraht und Schutzgas zugeführt, der Schweißstrom dem Lichtbogen zugeführt und der „Start-Stopp“-Knopf am Brenner mit der Steuerung verbunden Schaltung des Vorschubmechanismus. Der Schlauch selbst verfügt über eine Spirale, durch die Schweißdraht, Schweiß(strom)kabel, Gasschlauch und Steuerkabel geführt werden.

Das andere Ende des Schlauchs wird mit dem Griff des Schweißbrenners verbunden, in dessen Kopf sich befindet:

Diffusor mit Löchern für Schutzgas;

- stromführende Spitze;

- Gasdüse.

Stromführende Spitzen dienen dazu, den Elektrodendraht mit Schweißstrom zu versorgen. Sie sind in den unterschiedlichsten Ausführungen erhältlich und werden aus Legierungen auf Kupferbasis hergestellt. Die Spitzen müssen entsprechend dem Durchmesser des verwendeten Elektrodendrahtes ausgewählt werden.

Je nach Ausführung des Schweißbrenners haben Gasdüsen auch unterschiedliche Formen und Größen.

Am Griff des Schweißbrenners befindet sich eine „Start-Stopp“-Taste. Bei einigen modernen Schweißbrennertypen befinden sich dort auch einige Bedienelemente (hauptsächlich Lichtbogenspannung und Elektrodendrahtvorschubgeschwindigkeit) sowie Anzeigen für die Parameter des Schweißmodus.

Gasdurchflussmesser

In Schweißanlagen werden Gasdurchflussmesser vom Typ Schwimmer und Drossel eingesetzt. Schwebekörper-Durchflussmesser oder Rotameter bestehen aus einem Glasrohr mit einem inneren konischen Kanal. Das Rohr steht senkrecht mit dem breiten Ende nach oben. Im Inneren des Rohres befindet sich ein Schwimmer, der sich frei darin bewegt. Am unteren Ende des Rohres wird Gas zugeführt und am oberen Ende abgeführt. Während das Gas durch das Rohr strömt, hebt es den Schwimmer an, bis der Spalt zwischen Schwimmer und Rohrwand einen Wert erreicht, bei dem der Druck des Gasstroms das Gewicht des Schwimmers ausgleicht. Je höher der Gasdurchfluss ist, desto höher steigt der Schwimmer.

Jeder Durchflussmesser ist mit einer individuellen Kalibrierkurve ausgestattet, die den Zusammenhang zwischen den Skaleneinteilungen auf dem Rohr und dem Luftdurchfluss anzeigt. Die vom Rotameter gemessenen Durchflussraten werden durch die Änderung des Gewichts des Schwimmers verändert, der aus Hartgummi, Duraluminium, korrosionsbeständigem Stahl oder anderen Materialien besteht.

Ein Drossel-Durchflussmesser basiert auf dem Prinzip, den Druckabfall in einer Kammer vor und nach einer Drosselmembran mit einem kleinen Loch zu verändern. Wenn Gas durch ein kleines Loch vor und nach der Membran strömt, stellen sich je nach Gasfluss unterschiedliche Drücke ein. Dieser Druckunterschied wird zur Beurteilung der Durchflussmenge herangezogen. Für jeden Durchflussmesser und jedes Gas wird ein individueller Zeitplan erstellt. Die Durchflussmessgrenzen werden durch Ändern des Durchmessers des Lochs in der Membran geändert. Die Durchflussmesser der Getriebe U-30 und DZD-1-59M basieren auf diesem Prinzip und ermöglichen die Messung des Gasdurchflusses im Bereich von 2,5-55 l/min.

Gastrockner

Bei der Verwendung von feuchtem CO 2 kommen Gastrockner zum Einsatz. Trockner gibt es in Hoch- und Niederdruckausführung. Vor dem Untersetzungsgetriebe ist ein Hochdrucktrockner installiert. Der Luftentfeuchter ist klein und erfordert einen häufigen Austausch des Trockenmittels. Der Niederdrucktrockner ist groß, wird nach dem Untersetzungsgetriebe installiert und erfordert keinen häufigen Austausch des Trockenmittels. Ein solcher Trockner ist gleichzeitig ein Gassammler und erhöht die Gleichmäßigkeit der Gasversorgung. Als Trockenmittel werden Kieselgel und Aluminiumgel, seltener Kupfersulfat und Calciumchlorid verwendet. Mit Feuchtigkeit gesättigtes Kieselgel und Kupfersulfat können durch Kalzinierung bei einer Temperatur von 250-300°C wiederhergestellt werden.

Ein Kohlendioxid-Gasheizer ist ein elektrisches Gerät und dient zum Erhitzen von Kohlendioxid, um Gaskanäle vor dem Einfrieren zu schützen. Es wird vor dem Untersetzungsgetriebe installiert. Aus Sicherheitsgründen werden Gasheizgeräte in der Regel aus einem Niederspannungsnetz von 20 ... 36 V gespeist und in der Regel an den entsprechenden Anschluss der Stromquelle des Schweißgeräts angeschlossen. Um eine Überhitzung des Gasreduzierers zu vermeiden, sollte dieser durch ein mindestens 100 mm langes Adapterrohr vom Heizgerät getrennt werden.

Gasventil

Das Gasventil dient der Einsparung von Schutzgas. Es empfiehlt sich, das Ventil möglichst nahe am Schweißbrenner zu installieren. Derzeit werden elektromagnetische Gasventile am häufigsten verwendet. Bei halbautomatischen Maschinen werden im Griff des Halters eingebaute Gasventile verwendet. Das Gasventil muss so eingeschaltet sein, dass eine vorläufige oder gleichzeitige Zufuhr von Schutzgas mit der Zündung des Lichtbogens sowie dessen Zufuhr nach dem Abreißen des Lichtbogens bis zur vollständigen Aushärtung des Schweißkraters gewährleistet ist. Es ist wünschenswert, auch die Gaszufuhr einschalten zu können, ohne das Schweißen einzuschalten, was beim Einrichten einer Schweißanlage erforderlich ist.

Gasmischer sind für die Gewinnung von Gasgemischen in Fällen bestimmt, in denen es nicht möglich ist, ein vorbereitetes Gemisch der erforderlichen Zusammensetzung zu verwenden.

Arten der Metallübertragung beim MIG/MAG-Schweißen

Beim MIG/MAG-Schweißverfahren handelt es sich um ein Verfahren, bei dem eine abschmelzende Elektrode verwendet wird. Es zeichnet sich durch die Übertragung von Elektrodenmetall durch den Lichtbogen in das Schweißbad aus. Die Metallübertragung erfolgt durch Tropfen geschmolzenen Elektrodenmetalls, die sich am Ende des Elektrodendrahts bilden. Ihre Größe und Häufigkeit des Übergangs in das Schweißbad hängen vom Material und Durchmesser des Elektrodendrahtes, der Art des Schutzgases, der Polarität und Höhe des Schweißstroms, der Lichtbogenspannung und anderen Faktoren ab. Die Art der Übertragung des Elektrodenmetalls bestimmt insbesondere die Stabilität des Schweißprozesses, die Spritzermenge, geometrische Parameter, das Aussehen und die Qualität der Schweißnaht.

Beim MIG/MAG-Schweißen erfolgt die Metallübertragung hauptsächlich in zwei Formen. Bei der ersten Form berührt der Tropfen die Oberfläche des Schweißbades, noch bevor er sich vom Elektrodenende löst, bildet einen Kurzschluss und führt zum Erlöschen des Lichtbogens, weshalb diese Art der Übertragung als Kurzschlussübertragung bezeichnet wird. Typischerweise kommt es bei niedrigen Schweißbedingungen zu Metallübertragungen mit Kurzschlüssen, d. h. niedriger Schweißstrom und niedrige Lichtbogenspannung (ein kurzer Lichtbogen sorgt dafür, dass der Tropfen die Oberfläche des Schweißbades berührt, bevor er sich vom Ende der Elektrode löst).

Aufgrund der niedrigen Schweißbedingungen sowie der Tatsache, dass der Lichtbogen zeitweise nicht gezündet wird, ist der Wärmeeintrag in den Grundwerkstoff beim Kurzschlussschweißen begrenzt. Aufgrund dieser Eigenschaft eignet sich das Kurzschlussschweißverfahren am besten zum Schweißen dünner Bleche. Das kleine Schweißbad und der kurze Lichtbogen, der ein übermäßiges Tropfenwachstum begrenzt, ermöglichen eine einfache Kontrolle des Prozesses und ermöglichen das Schweißen in allen räumlichen Positionen, einschließlich über Kopf und vertikal. wie in diesem Bild gezeigt.

Beim Kurzschlussschweißen an dicken Verbindungen kann es zu Unterschneidungen und mangelnder Durchdringung kommen.

Bei der zweiten Form wird der Tropfen vom Ende der Elektrode abgetrennt, ohne die Oberfläche des Schweißbades zu berühren. Daher wird diese Art der Übertragung als Übertragung ohne Kurzschlüsse bezeichnet. Die letztgenannte Form der Metallübertragung wird in die Übertragung großer Tröpfchen und die Übertragung kleiner Tröpfchen unterteilt.

Beim Schweißen mit hohen Lichtbogenspannungen (Ausschluss von Kurzschlüssen) und mittleren Werten des Schweißstroms kommt es zu einer großen Metalltröpfchenübertragung. Es ist typischerweise durch eine unregelmäßige Übertragung großer Tröpfchen geschmolzenen Elektrodenmetalls (größer als der Durchmesser der Elektrode) und eine niedrige Übertragungsfrequenz (1 bis 10 Tropfen pro Sekunde) gekennzeichnet. Aufgrund der entscheidenden Rolle der Schwerkraft bei dieser Art der Metallübertragung ist das Schweißen auf die untere Position beschränkt.

Beim Schweißen in vertikaler Position können einige Tropfen herunterfallen und das Schweißbad umgehen (wie in diesem Bild im letzten Bild zu sehen).

Das Schweißbad ist groß und daher schwer kontrollierbar und neigt dazu, beim Schweißen in vertikaler Position nach unten zu fließen bzw. beim Schweißen in Überkopfposition herauszufallen, was auch die Möglichkeit des Schweißens in diesen räumlichen Positionen ausschließt. Diese Nachteile sowie die ungleichmäßige Ausbildung der Schweißnaht machen den Einsatz dieser Art der Metallübertragung beim MIG/MAG-Schweißen unerwünscht.

Der Feintröpfchen-Metalltransfer ist durch identische Tröpfchen kleiner Größe (nahe dem Durchmesser der Elektrode) gekennzeichnet, die mit hoher Frequenz vom Ende der Elektrode abgetrennt werden.

Diese Art der Übertragung wird üblicherweise beim Schweißen mit umgekehrter Polarität in einer Schutzmischung auf Argonbasis und bei hohen Lichtbogenspannungen und Schweißströmen beobachtet. Da diese Art der Übertragung einen hohen Schweißstrom erfordert, was zu einer hohen Wärmeeinbringung und einem großen Schweißbad führt, kann sie nur in der unteren Position verwendet werden und ist nicht zum Schweißen dünner Bleche geeignet. Es wird zum Schweißen und Füllen von Lücken in Metallen mit großen Dicken (normalerweise mehr als 3 mm Dicke) verwendet, vor allem beim Schweißen schwerer Metallkonstruktionen und im Schiffbau. Die Hauptmerkmale des Schweißprozesses mit geringer Tropfenübertragung sind: hohe Lichtbogenstabilität, praktisch keine Spritzer, mäßige Bildung von Schweißrauch, gute Benetzbarkeit der Schweißkanten und hohe Eindringtiefe, glatte und gleichmäßige Oberfläche der Schweißnaht, Schweißfähigkeit hohe Bedingungen und hohe Abschmelzleistung. Aufgrund dieser Vorteile ist die Metallübertragung in feinen Tropfen immer dort wünschenswert, wo ihre Anwendung möglich ist. Sie erfordert jedoch eine strenge Auswahl und Einhaltung der Schweißprozessparameter.

Beim Schweißen von MAG in einer CO 2 -Umgebung ist nur eine Übertragungsart möglich – mit Kurzschlüssen.

Gepulster Transfer von Elektrodenmetall

Eine Art des MIG/MAG-Schweißens verwendet Stromimpulse, die den Übergang von Elektrodenmetalltröpfchen so steuern, dass bei durchschnittlichen Schweißströmen (Iav) unter einem kritischen Wert eine Metallübertragung kleiner Tröpfchen erfolgt. Bei dieser Methode zur Metallübertragungssteuerung wird der Strom gezwungen, zwischen zwei Pegeln zu wechseln, die als Basisstrom (Ib) und Impulsstrom (Ii) bezeichnet werden. Die Höhe des Basisstroms, die ungefähr 50 ... 80 A beträgt, wird unter der Bedingung ausgewählt, dass sie ausreicht, um die Aufrechterhaltung des Lichtbogens mit geringer Auswirkung auf das Schmelzen der Elektrode zu gewährleisten. Die Funktion des Impulsstroms, der den kritischen Strom überschreitet (der Stromwert, bei dem die Übertragung von Metalltröpfchen in große Tröpfchen in die Übertragung von kleinen Tröpfchen übergeht), ist das Schmelzen des Endes der Elektrode und die Bildung eines Tropfens einer bestimmten Größe und das Abreißen dieses Tropfens vom Ende der Elektrode durch die Wirkung einer elektromagnetischen Kraft (Pinch-Effekt). Die Summe der Pulsdauern (ti) und der Basis (tb) bestimmt die Periode der Strompulsation und ihr Kehrwert gibt die Pulsationsfrequenz an. Die Frequenz der Stromimpulse, ihre Amplitude und Dauer bestimmen die freigesetzte Lichtbogenenergie und damit die Schmelzgeschwindigkeit der Elektrode.

Das Impulslichtbogenschweißverfahren vereint die Vorteile des Kurzschlussschweißverfahrens (wie geringer Wärmeeintrag und die Möglichkeit, in allen Positionen zu schweißen) und des Tropfentransferschweißverfahrens (keine Spritzer und gute Ausbildung des Schweißgutes).

Während eines Stromimpulses können ein bis mehrere Tropfen gebildet und in das Schweißbad übertragen werden. Die optimale Metallübertragung liegt vor, wenn bei jedem Stromimpuls nur ein Tropfen Elektrodenmetall gebildet und übertragen wird, wie in der Abbildung unten dargestellt. Zur Umsetzung ist eine sorgfältige Anpassung der IDS-Schweißparameter erforderlich, die bei modernen Stromquellen automatisch auf Basis einer synergetischen Steuerung erfolgt.

Parameter des MIG/MAG-Schweißmodus

Zu den Parametern des Schweißmodus mit abschmelzender Elektrode in den Schutzgasen MIG/MAG gehören:

Schweißstrom (oder Elektrodendrahtvorschubgeschwindigkeit);

- Lichtbogenspannung (oder Lichtbogenlänge);

- Polarität des Schweißstroms;

- Schweißgeschwindigkeit;

- Länge der Elektrodendrahtverlängerung;

- Neigung der Elektrode (Brenner);

- Schweißposition;

- Elektrodendurchmesser;

- Zusammensetzung des Schutzgases;

- Schutzgasverbrauch.

Einfluss der Strompolarität auf den MIG/MAG-Schweißprozess

Die Polarität des Schweißstroms beeinflusst maßgeblich die Art des MIG/MAG-Schweißprozesses. Somit zeichnet sich der Schweißprozess bei Verwendung der umgekehrten Polarität durch folgende Merkmale aus:

Erhöhter Wärmeeintrag in das Produkt;

- tieferes Eindringen;

- geringere Effizienz des Elektrodenschmelzens;

- eine große Auswahl an realisierten Arten der Metallübertragung, sodass Sie die optimale auswählen können (Kurzschluss, großer Tropfen, kleiner Tropfen, Strahl, IDS...).

Beim Schweißen mit gerader Polarität ist Folgendes zu beobachten:

Reduzierter Wärmeeintrag in das Produkt;

- weniger tiefes Eindringen;

- hohe Effizienz des Elektrodenschmelzens;

- Die Art der Übertragung des Elektrodenmetalls ist äußerst ungünstig (große Tröpfchen mit geringer Regelmäßigkeit).

Erhöhter Wärmeeintrag in das Produkt |

Reduzierter Wärmeeintrag in das Produkt |

Qualitative vergleichende Analyse der Merkmale des MIG/MAG-Schweißens mit umgekehrter und direkter Polarität

Die Unterschiede in den Eigenschaften des Lichtbogens bei direkter und umgekehrter Polarität hängen mit der unterschiedlichen Wärmeabgabe des Lichtbogens an Kathode und Anode beim Schweißen mit einer abschmelzenden Elektrode zusammen; An der Kathode entsteht mehr Wärme als an der Anode. Das Folgende ist eine ungefähre Menge an Wärme, die in verschiedenen Lichtbogenbereichen im Verhältnis zum MIG/MAG-Schweißen erzeugt wird (als Produkt aus dem Spannungsabfall im entsprechenden Lichtbogenbereich und dem Schweißstrom):

Im Kathodenbereich: 14 V x 100 A = 1,4 kW auf einer Länge von ≈ 0,0001 mm;

In der Bogensäule: 5 V x 100 A = 0,5 kW auf einer Länge von ≈ 5 mm;

Im Anodenbereich: 2,5 V x 100 A = 0,25 kW auf einer Länge von ≈ 0,001 mm.

Der Unterschied in der Wärmefreisetzung im Anoden- und Kathodenbereich führt zu einem tieferen Eindringen des Grundmetalls bei umgekehrter Polarität, einer höheren Geschwindigkeit des Elektrodenschmelzens bei direkter Polarität sowie dem ungünstigen Metalltransfer, der bei direkter Polarität beobachtet wird, wenn der Tropfen dazu neigt in die vom Schweißbad entgegengesetzte Richtung gedrückt. Letzteres ist das Ergebnis der erhöhten Reaktionskraft. Die Reaktionskraft entsteht durch die reaktive Wirkung auf den Tropfen eines Metalldampfstrahls, der von der aktiven Stelle ausgeht, d.h. Bereich der Tropfenoberfläche mit der höchsten Temperatur. Die Reaktionskraft verhindert, dass sich der Tropfen vom Ende der Elektrode löst, und kann, was erheblich ist, zu einer Metallübertragung mit einer charakteristischen Abstoßung der Tropfen vom Lichtbogen führen, begleitet von starken Metallspritzern. Die Wirkung dieser Kraft ist bei umgekehrter Polarität (wenn die Elektrode die Anode ist) um eine Größenordnung geringer als bei direkter Polarität (wenn die Elektrode die Kathode ist).

Im verallgemeinerten Diagramm unten Dargestellt sind die Bereiche empfohlener Kombinationen von Lichtbogenspannung und Schweißstrom für unterschiedliche Nahttypen und unterschiedliche räumliche Lagen.

/p>

/p>

Der Einfluss der Position des Brenners und der Schweißtechnik auf die Schweißnahtbildung.

">

">

Vorteile und Nachteile

Die Hauptvorteile des MIG/MAG-Schweißverfahrens sind eine hohe Produktivität und hochwertige Schweißnähte. Die hohe Produktivität erklärt sich durch den fehlenden Zeitverlust beim Elektrodenwechsel sowie durch die Tatsache, dass diese Methode die Verwendung eines hohen Schweißstroms ermöglicht.

Ein weiterer Vorteil dieses Schweißverfahrens ist der geringe Wärmeeintrag, insbesondere beim Schweißen mit Kurzlichtbogen (beim Schweißen mit Kurzschlüssen), wodurch sich dieses Verfahren hervorragend zum Schweißen dünner Bleche sowie zum Schweißen in allen Raumlagen eignet.

Aufgrund dieser Vorteile eignet sich das MIG/MAG-Schweißverfahren besonders gut für das Roboterschweißen.

Zu den Nachteilen dieses Verfahrens im Vergleich zum Schweißen mit umhüllten Elektroden zählen:

Die Ausrüstung ist komplexer und teurer;

- Das Schweißen an schwer zugänglichen Stellen ist schwieriger, da der Brenner normalerweise größer als der Elektrodenhalter ist und sich in der Nähe der Schweißzone befinden muss, was nicht immer möglich ist.

- komplexere Beziehung zwischen Schweißparametern;

- Es werden höhere Anforderungen an die Kantenvorbereitung und -reinigung gestellt.

- stärkere Strahlung des Lichtbogens.

MIG/MAG-Fülldrahtschweißen

Das Fülldrahtschweißen kann mit der gleichen Ausrüstung wie das Massivdrahtschweißen durchgeführt werden. Die im Ausland übernommene Kurzbezeichnung für dieses Verfahren lautet FCAW (Flux Cored Arc Welding).

Fülldraht ist ein mit Pulver (Flussmittel) gefülltes Rohr aus unlegiertem Stahl. Nachfolgend wird der Aufbau einiger Arten von Fülldrähten dargestellt.

Jeder Fülldrahttyp hat seine eigene Flussmittelzusammensetzung. Durch Flussmittel können Sie die Eigenschaften des Lichtbogens und der Übertragung von Elektrodenmetall sowie die metallurgischen Merkmale der Schweißnahtbildung verändern. Dadurch konnten einige Nachteile des MAG-Schweißverfahrens mit Massivdraht überwunden werden. Beispielsweise können bei Fülldraht Legierungselemente durch Flussmittel in das Schweißgut eingebracht werden, was bei der Verwendung von Massivdraht aufgrund der Verschlechterung des Ziehverhaltens nicht möglich ist.

Typischerweise wird der Gasschutz beim FCAW-Schweißen durch von außen zugeführtes Gas gewährleistet (gasgeschütztes FCAW – FCAW-G). Es wurden jedoch Drähte entwickelt, bei denen eine ausreichende Menge Schutzgas entsteht, wenn sich das Flussmittel beim Erhitzen zersetzt; Hierbei handelt es sich um das sogenannte selbstschützende FCAW-Schweißverfahren (FCAW-S).

Tatsächlich handelt es sich beim Fülldrahtschweißen lediglich um eine Sonderform des Schutzgasschweißverfahrens. Es verfügt daher über die gleichen Eigenschaften wie andere Schutzgasschweißverfahren, da es auch einen wirksamen Gasschutz der Schweißzone erfordert. So gilt beispielsweise auch beim FCAW-Schweißen die Anforderung, einen Mindestabstand zwischen Gasdüse und Werkstück einzuhalten. Es müssen Maßnahmen gegen Zugluft durch offene Türen und Fenster getroffen werden, da diese das Schutzgas wegblasen kann. Gleiches gilt für Luftströme aus Lüftungsanlagen und sogar aus Luftkühlsystemen von Schweißanlagen.

Funktionen des Fülldrahtkerns

Die Zusammensetzung des Flussmittels wird entsprechend dem Einsatzgebiet des Fülldrahtes entwickelt. Die Hauptfunktion des Flussmittels besteht darin, das Schweißgut von Gasen wie Sauerstoff und Stickstoff zu reinigen, die sich negativ auf die mechanischen Eigenschaften der Schweißnaht auswirken. Um den Sauerstoff- und Stickstoffgehalt im Schweißgut zu reduzieren, werden dem Drahtflussmittel Silizium und Mangan zugesetzt, die als Desoxidationsmittel wirken und auch zur Verbesserung der mechanischen Eigenschaften des Metalls beitragen. Elemente wie Kalzium, Kalium und Natrium werden in das Flussmittel eingebracht, um der Schlacke Eigenschaften zu verleihen, die dazu beitragen, den Schutz des geschmolzenen Metalls vor dem Kontakt mit atmosphärischer Luft während der Metallkristallisation zu verbessern.

Darüber hinaus bietet die Schlacke:

Bildung der Schweißfläche des erforderlichen Profils;

- Halten eines Pools geschmolzenen Metalls während des Schweißens in vertikaler und Deckenposition;

- Verringerung der Abkühlgeschwindigkeit des Metalls des Schweißbades.

Darüber hinaus tragen Kalium und Natrium dazu bei, einen weicheren (stabileren) Lichtbogen zu erzeugen und Spritzer zu reduzieren.

Legierungselemente. Das Legieren des Schweißguts durch Fülldraht ist dem Legieren des Schweißguts durch Massivdraht vorzuziehen (es ist technisch einfacher und kostengünstiger, Legierungskomponenten in den Kern von Fülldraht einzubringen, als Massivdraht aus legiertem Metall herzustellen). Üblicherweise werden folgende Legierungselemente verwendet: Molybdän, Chrom, Nickel, Kohlenstoff, Mangan usw. Die Zugabe dieser Elemente zum Schweißgut erhöht dessen Festigkeit und Duktilität und gleichzeitig die Streckgrenze und verbessert auch die Schweißbarkeit des Metalls.

Die Zusammensetzung des Flussmittels bestimmt, ob der Fülldraht rutil oder basisch ist (wie es bei beschichteten Elektroden der Fall ist).

Es werden auch Fülldrähte mit einem hohen Anteil an Metallpulver (Metallkord) verwendet. Diese Art von Fülldrahtpulver enthält eine große Menge Eisenpulver sowie Silizium- und Manganzusätze, die normalerweise in Massivdrähten enthalten sind. Einige Drähte enthalten außerdem bis zu 2 % Nickel, was die Zähigkeit bei niedrigen Temperaturen erhöht.

Metallschnurdrähte werden zum Schweißen von Stumpf- und Kehlnähten in allen Raumlagen eingesetzt. Sie bieten eine hohe Oberflächenproduktivität. Die Schweißnaht hat eine glatte Oberfläche und ist nicht mit Schlacke bedeckt, sodass mehrere Durchgänge durchgeführt werden können, ohne dass zuvor die vorherige Schweißnaht gereinigt werden muss.

Einsatzgebiete

Gegenwärtig wird das Fülldrahtschweißen dort eingesetzt, wo zuvor beschichtete Elektroden verwendet wurden, beispielsweise im Schiffbau und anderen Schwermaschinenbauindustrien für Dicken von mehr als 1,5 mm bei Produkten aus herkömmlichen kohlenstoffarmen, hitzebeständigen, korrosionsbeständigen und rostfreien Produkten Stähle.

Vorteile des Fülldrahtschweißens

Das Fülldrahtschweißen zeichnet sich durch folgende Vorteile aus:

Der Einsatz dieser Schweißmethode ist aus wirtschaftlicher Sicht vorteilhaft. Es ermöglicht hohe Schweißgeschwindigkeiten und lange Brennintervalle des Lichtbogens ohne Unterbrechungen (da kein häufiger Elektrodenwechsel erforderlich ist);

- es gibt praktisch keinen Verlust an Elektrodendraht;

- Das Verfahren bietet eine akzeptable Qualität beim Schweißen von Metallen, die sich durch eine geringe Schweißbarkeit auszeichnen.

- Fülldrähte des Basistyps sind weniger empfindlich gegenüber Verunreinigungen des Grundmetalls und sorgen für eine dichte Schweißnaht mit geringer Rissneigung;

- Schweißen kann in allen Raumlagen durchgeführt werden;

- Lichtbogen und Schweißbad sind deutlich sichtbar;

- Nach dem Schweißen muss die Naht nur noch geringfügig bearbeitet werden.

- Die Wahrscheinlichkeit der Bildung gefährlicher Schweißfehler ist im Vergleich zum Schweißen mit Massivdraht geringer.

Nachteile des FCAW-Schweißverfahrens

Nachfolgend sind einige der Nachteile des Fülldrahtschweißens aufgeführt:

Dieses Schweißverfahren ist sehr empfindlich gegenüber Zugluft (offene Türen und Fenster), Luftströmen aus Lüftungsanlagen und sogar aus Luftkühlungssystemen von Schweißanlagen;

- zusätzliche Kosten für den Bau einer Schutzhütte für die Schweißstelle bei Arbeiten im Freien;

- Bei unzureichenden Kenntnissen des Schweißers über die Merkmale des Prozesses und die Beziehung zwischen den Parametern des Modus sind schwerwiegende Schweißfehler wie unzureichende Eindringung möglich;

- Es sind hohe Kapitalkosten für die Ausrüstung erforderlich.

- Beim Schweißen mit Fülldraht, insbesondere mit Selbstschutzdraht, entsteht relativ viel Rauch.

Das Buch untersucht die technologischen Eigenschaften elektrischer Schweißlichtbögen beim Schweißen mit kohlenstoffarmen Elektroden mit verschiedenen Beschichtungen. Es wird der Einfluss energetischer Prozesse an Kathode, Anode und in der Lichtbogensäule auf die Schmelzleistung und Eindringwirkung der Elektroden sowie auf den Metallübergang im Lichtbogen und die Stabilität seiner Verbrennung aufgezeigt. Die Art der Änderung des Energiezustands einzelner Lichtbogenzonen beim Einbringen verschiedener Stoffe ist geklärt.

Basierend auf der Theorie der Wärmeausbreitung beim Schweißen wurden Methoden zur Berechnung einiger technologischer Eigenschaften von Elektroden entwickelt.

Das Buch richtet sich an Ingenieure, Wissenschaftler und Doktoranden, die sich für die Nutzung der Lichtbogenentladung und ihre Energieeigenschaften interessieren.

Die Eigenschaften des Lichtbogens sollen einen entscheidenden Einfluss auf die Eigenschaften des Elektrodenschweißprozesses haben. Dies liegt daran, dass der Lichtbogen die Hauptquelle der Wärmeenergie ist. Andere mögliche Energiequellen (Erwärmung der Elektrode durch Strom und die Wärme chemischer Reaktionen beim Schmelzen der Beschichtung) sind von untergeordneter Bedeutung. Dies wird durch die folgenden Daten bestätigt. Wenn Stäbe mit einem Durchmesser von 4-5 mm aus kohlenstoffarmem Stahl durch Schweißstrom mit einer Stromdichte von bis zu 20 ajmm2 erhitzt werden, werden in ihnen nur etwa 20 % der zum Schmelzen erforderlichen Wärme freigesetzt, und zwar die Hauptmenge Am Ende des Abschmelzens der Elektrode, wenn ihr ohmscher Widerstand deutlich ansteigt, wird Wärme freigesetzt. Zum Aufwärmen. Der thermische Effekt chemischer Reaktionen für die gängigsten Industrieelektroden, der in der Arbeit mit einer speziellen Kalorimetrietechnik bestimmt wurde, übersteigt nicht ±8-9 % der Lichtbogenleistung.

Die Energieeigenschaften von Schweißlichtbögen hängen von der Art der Elektrodenbeschichtung ab. Diese Abhängigkeit lässt sich bei gleichem Strom I aus der Differenz der Lichtbogenspannung ermitteln Elektrode im optimalen Schweißmodus).

Nachfolgend sind die von A. A. Erokhin ermittelten Werte der Nennlichtbogenspannung für kohlenstoffarmen Draht mit verschiedenen dünnen Beschichtungen bei Gleichstrom direkter Polarität (in V) aufgeführt:

Ohne Abdeckung................................................ ............18

Dünne Schicht aus flüssigem Glas................................................ ......17

Kreide und flüssiges Glas................................................ ........... . 15

Quarzsand und flüssiges Glas................................24

Kaolin und flüssiges Glas................................................ .....28

Offensichtlich sind Schweißlichtbögen mit einer höheren Nennspannung unter sonst gleichen Bedingungen leistungsstärker. Der Grund für die Änderung der Leistung des Schweißlichtbogens beim Aufbringen bestimmter Beschichtungen liegt in der Änderung der physikalischen Bedingungen für die Existenz der Lichtbogenentladung, die durch die Beschichtungen verursacht werden.

Derzeit sind die Eigenschaften bestimmter Lichtbögen beim Schweißen mit verschiedenen Elektroden nur äußerst unzureichend untersucht. Bis zu einem gewissen Grad sind nur die Phänomene in der Bogensäule bekannt. Gleichzeitig wurden Prozesse in den elektrodennahen Bereichen, die für das Verständnis der technologischen Rolle des Lichtbogens im Schweißprozess von großer Bedeutung sind, fast nie untersucht. Die Ergebnisse der Untersuchung nicht schweißender Lichtbögen geben einen Eindruck von den Phänomenen in den elektrodennahen Bereichen von Schweißlichtbögen. Aufgrund der Vielfalt der Arten von Lichtbögen haben Physiker daher versucht, sie anhand der Phänomene an der Kathode grob zu klassifizieren.

A. Engel hält es für ratsam, sich selbsterhaltende Lichtbögen in zwei Gruppen einzuteilen: Lichtbögen, bei denen die Kathoden bei Temperaturen merklich verdampfen, bei denen noch keine thermionische Emission vorliegt (Bögen mit „kalter“ Kathode), und Lichtbögen, bei denen die Kathoden haben eine Temperatur, die für eine signifikante thermionische Emission ausreicht (Lichtbogen mit einer thermionischen Kathode).

Die Basis kohlenstoffarmer Schweißelektroden ist Eisen, dessen Siedepunkt bei etwa 2740 °C liegt. Im Stahl vorhandene Verunreinigungen können zu einer Erniedrigung des Siedepunktes der Elektrode oder zu einem selektiven Sieden bei einer Temperatur unterhalb des Siedepunktes von führen Eisen. Beispielsweise verdampft Mangan bereits bei 1900 °C, die Verluste beim Schweißen durch Verdunstung können erheblich sein. Die Oberfläche der Tropfen am Ende der Elektrode ist fast immer mit Schlacken und Oxiden bedeckt, deren Siedepunkt auch niedriger als der Siedepunkt von Eisen sein kann (A!203-2250°C, SiO2-2230°C usw.). .). Die Temperatur von Eisenkathoden, die aufgrund ihrer Verdampfung im Lichtbogen und des erheblichen Energieverbrauchs für diese Verdampfung mit Schlacken und Oxiden bedeckt sind, erreicht möglicherweise nicht den Siedepunkt von Eisen

Aufgrund des relativ niedrigen Siedepunkts von Eisen und möglichen Verunreinigungen und Schlacken ist eine merkliche thermionische Emission von der Oberfläche von Tröpfchen bei Atmosphärendruck theoretisch unmöglich und daher sollten Schweißlichtbögen mit abschmelzenden Elektroden gemäß der Klassifizierung von Engel als Lichtbögen mit einer „kalten“ Kathode klassifiziert werden . Es ist zu beachten, dass die von Engel vorgeschlagene Aufteilung der Bögen nicht streng ist. Untersuchungen haben gezeigt, dass aufgrund lokaler Druck- und Temperaturerhöhungen im Kathodenbereich bei Lichtbögen mit „kalter“ Kathode auch thermionische Emission möglich ist.

In letzter Zeit sind subtilere phänomenologische Abstufungen von Bögen aufgetaucht. So glauben W. Finkelnburg und G. Mecker, dass es Bögen ohne Kathodenfleck, Bögen mit einem sehr komprimierten und stationären Kathodenfleck und instationäre Bögen mit einem Kathodenfleck in schneller und chaotischer Bewegung gibt. Bei instationären Lichtbögen ist die Lebensdauer des Kathodenflecks sehr kurz, der bei seinem Verschwinden durch einen neu gebildeten ähnlichen Fleck (oder mehrere Flecken) ersetzt wird. Diese Lichtbögen kommen in ihren Parametern (Strom, Druck, Zustand der Kathodenoberfläche) den Schweißlichtbögen mit einer abschmelzenden Elektrode am nächsten.

Die Arbeit zeigt, dass die Intensität der Bewegung der Spitze maßgeblich vom Material der Kathode beeinflusst wird. Es wurde ein Zusammenhang zwischen der Intensität der Kathodenverdampfung und der Bewegung des Flecks gefunden. Bei schlecht verdampfenden Kathoden bewegt sich der Fleck stärker.

Ein Lichtbogen mit Kathodenfleck kann sich unter bestimmten Bedingungen in einen Lichtbogen ohne Kathodenfleck umwandeln. Laut W. Weitzel spielt bei einem Lichtbogen ohne Kathodenfleck die thermische Emission von Elektronen aus der Kathode eine wesentliche Rolle. In einem Lichtbogen mit Kathodenfleck bildet sich im kontrahierten Plasma in der Nähe der Kathode eine Wolke positiver Ionen, die diesem Elektronen entzieht.

Ein fleckenloser Lichtbogen mit Wechselstrom muss aufgrund der großen thermischen Trägheit der Elektroden in jeder Halbwelle ohne Spannungsspitzen brennen. Bei einem Lichtbogen mit Kathodenfleck entsteht zu Beginn jeder Halbwelle stets eine Spannungsspitze. Die für diesen Peak aufgewendete Energie wird für die Neuausrichtung der Wolke positiver Ionen und die Schaffung der notwendigen Emissionsbedingungen an der Kathode aufgewendet.

Die Untersuchung von Phänomenen im Kathodenbereich wäre zweifellos wichtig für Schweißlichtbögen, aber für Lichtbögen mit einer abschmelzenden Elektrode ist dies aufgrund der kurzen Länge des Schauers, des Vorhandenseins einer Hülle aus der Beschichtung und der Übertragung von Metalltröpfchen schwierig verhindern direkte Beobachtungen im Kathodenbereich.

Trotzdem können einige Daten gewonnen werden, die von einem signifikanten Unterschied in den Prozessen an der Kathode von Schweißlichtbögen verschiedener Elektroden überzeugen. Beispielsweise kann durch die Analyse des Wechselstromschweißens mithilfe von Spannungsoszillogrammen festgestellt werden, dass sich die Lichtbögen verschiedener Elektroden in der Art der Erregung in jeder Halbwelle und damit in den Eigenschaften der Kathoden unterscheiden. Bei den Elektroden TsM7, OMM5 und TsTs1 treten in jeder Halbwelle Spannungsspitzen bei der Lichtbogenanregung auf, und nach V. Weinel können solche Lichtbögen als Lichtbögen mit Kathodenfleck klassifiziert werden. Die höchsten Spannungsspitzen werden an den TsTs1-Elektroden beobachtet. Elektroden mit einer Grundbeschichtung (UONI13, SMI, > 112) bilden unter gleichen Bedingungen einen Lichtbogen mit einer Spannungsspitze in nur einer Halbwelle (Abb. 1).

Auch in der Intensität des Spotwanderns gibt es Unterschiede. Wie beispielsweise Hochgeschwindigkeitsaufnahmen zeigen, bewegt sich der Kathodenfleck auf kreidebeschichteten Elektroden langsam, während er sich auf flussspatbeschichteten Elektroden schnell entlang der Tropfenoberfläche bewegt.

Die Bewegung des Flecks ist nicht konstant. Es kann einige Zeit relativ ruhig bleiben und dann plötzlich beginnen, sich zu bewegen. Der Spot kann schnelle Rotationsbewegungen um den Tropfen herum ausführen. Anhand von Filmbildern, die mit einer Geschwindigkeit von 5000 Bildern pro Sekunde aufgenommen wurden, lässt sich nur schwer beurteilen, ob die Bewegung der Flecken kontinuierlich oder krampfhaft ist. Wenn sich der Fleck sehr schnell bewegt, scheint er zu verschwinden und sofort an einer neuen, günstigeren Stelle wieder aufzutauchen, die möglicherweise sogar auf der anderen Seite des Tropfens liegt. Auch der Anodenfleck kann wie der Kathodenfleck stark wandern. Damit entspricht das Verhalten der aktiven Punkte des Schweißlichtbogens nach der Klassifikation von V. Finkelnburg und G. Mecker dem dritten Lichtbogentyp mit instationärem Kathodenfleck.

Es ist sehr wahrscheinlich, dass die Art der Bewegung eines Flecks auf einer flüssigen Kathode während des Schweißens der Art der Wanderung eines Flecks auf einer Quecksilberkathode ähnelt, die ebenfalls zu Kathoden vom „kalten“ Typ gehört. Der Kathodenfleck auf Quecksilber besteht aus einzelnen Zellen. Die Umstrukturierung dieser Zellen (das Erscheinen neuer und das Verschwinden alter) führt zu einer schnellen chaotischen Bewegung des gesamten Flecks. Die Zellgrößen sind sehr klein. Die Stromdichte in einer Zelle beträgt etwa 106 A/cm2. Lichtbögen von Quecksilberkathoden können aufgrund der Zellstruktur der Kathode gleichzeitig an mehreren Kathodenpunkten brennen. Ein ähnliches Phänomen wird in einer Reihe von Fällen beim Hochgeschwindigkeitsschweißen mit kohlenstoffarmem Draht bei einer Stromdichte von mehr als 18 A/mm2 Pa mit gerader Polarität beobachtet.

Somit zeigt bereits eine rein phänomenologische Betrachtung, dass Lichtbögen beim Schweißen mit unterschiedlichen Elektroden erhebliche Unterschiede in den in ihnen ablaufenden physikalischen Prozessen aufweisen. Diese Unterschiede sind die Ursache für Veränderungen sowohl der Lichtbogenleistung als auch ihrer Stabilität beim Auftragen verschiedener Beschichtungen.

Unterschiede in den physikalischen und energetischen Eigenschaften von Wiesen sollten zwangsläufig zu unterschiedlichen technologischen Eigenschaften von Elektroden führen. Beobachtungen zeigen, dass Schweißlichtbögen, die mehr Leistung verbrauchen, durch ein intensiveres Wandern aktiver Stellen gekennzeichnet sind. Zum ersten Mal hat G. M. Tikhodeev auf den Zusammenhang zwischen der Nennspannung des Lichtbogens und seiner Stabilität geachtet. Die Nennspannung hängt auch von der Schmelzgeschwindigkeit der Elektrode ab. Dies wurde von I. D. Davydenko und A. A. Erokhin festgestellt.

Trotz der praktischen Bedeutung dieser Tatsachen wurden relativ wenige Arbeiten dem Zusammenhang zwischen den technologischen Eigenschaften von Elektroden und den Eigenschaften von Elektroschweißlichtbögen gewidmet. Wir können nur auf wenige Werke in dieser Richtung verweisen.

So zeigte K-K-Khrenov, dass Stoffe mit geringem Ionisationspotential, die bereits in geringen Mengen in den Lichtbogen eingebracht werden, dazu beitragen, dessen Stabilität zu erhöhen und das Schweißen mit Wechselstrom zu ermöglichen. In dieser Arbeit war eine Erhöhung der Lichtbogenstabilität mit einer Erhöhung des Plasmaionisationsgrades verbunden.

A. A. Erokhin stellte fest, dass der Schmelzkoeffizient bei direkter Polarität mit zunehmender Nennlichtbogenspannung zunimmt. Bei umgekehrter Polarität ist der Schmelzkoeffizient weniger abhängig von der Nennspannung. Dieses Ergebnis der Forschung von A.L. Erokhin ist, wie weiter unten gezeigt wird, von grundlegender Bedeutung.

Eine Reihe von Arbeiten hat gezeigt, dass die Eigenschaften von Schweißlichtbögen mit einer abschmelzenden Elektrode und die technologischen Eigenschaften des Prozesses von der Polarität beim Schweißen, dem Material der Elektroden, dem Zustand ihrer Oberfläche und der Atmosphäre des Lichtbogens abhängen. In den meisten Fällen wird in diesen Arbeiten jedoch nicht versucht, die Lichtbogenenergie und die technologischen Eigenschaften der Elektroden in Beziehung zu setzen.

Die Forschung widmet sich hauptsächlich der Betrachtung von Phänomenen aus der Bogensäule. Hervorzuheben sind in dieser Hinsicht beispielsweise die Monographien von K. K. Khrenov, A. Ya. Brown und G. I. Pogodin-Alekseev, G. M. Tikhodeev. Die Schweißlichtbogensäule verbraucht jedoch in der Regel eine unbedeutende Menge an Energie und kann keinen wesentlichen Einfluss auf die gegenseitige Wirkung von Lichtbogen und Elektroden haben. Die wenig untersuchten elektrodennahen Bereiche des Lichtbogens sollten einen viel größeren Einfluss auf diese Wechselwirkung haben.

Auf die große Bedeutung der in den elektrodennahen Bereichen freigesetzten Energie bei der Beurteilung der thermischen Wirkung des Lichtbogens auf die Elektrode wurde B. E. Paton aufmerksam gemacht, der schreibt: Lachy-Forschung und kürzlich am Institute of Electric durchgeführte Forschungen Das Schweißen von D. M. Babkin hat gezeigt, dass die Hauptwärmeenergie, die zum Erhitzen und Schmelzen der Elektrode verwendet wird, im elektrodennahen Bereich freigesetzt wird.“

Von den Arbeiten zum Lichtbogenschweißen können nur wenige genannt werden, in denen das Abschmelzen der Elektrode im Zusammenhang mit den Eigenschaften der elektrodennahen Bereiche untersucht wird. D. M. Babkin untersuchte den Einfluss der elektrodennahen Bereiche eines starken Unterpulverschweißens auf das Schmelzen des Elektrodendrahtes. Obwohl einige Bestimmungen der Arbeit von D. M. Babkin (gleiche Werte des Elektronen- und Ionenstroms an der Kathode) auf Einwände stoßen, war er der erste, der eine wichtige Idee über die Notwendigkeit zum Ausdruck brachte, die Wirkung elektrodennaher Regionen auf die getrennt zu betrachten das Abschmelzen der Elektrode und führte die entsprechenden Berechnungen durch. Der japanische Forscher S. Ozawa unternahm einen ähnlichen Versuch, das Schmelzen verschiedener Elektroden im Zusammenhang mit der Energie in den elektrodennahen Bereichen des Lichtbogens zu betrachten.

Ein gewisser negativer Einfluss auf die Entwicklung der Forschung zu den elektrodennahen Zonen des Schweißlichtbogens wurde durch die falsche Position von K. Compton verursacht, dass bei Hochdrucklichtbögen der Kathodenspannungsabfall numerisch gleich dem Ionisationspotential des Lichtbogengases ist . Dadurch entstand die Illusion der Möglichkeit, den Spannungsabfall im Kathodenbereich des Schweißlichtbogens anhand des Ionisationspotentials des Elektrodenmetalldampfes ohne besondere Messungen zu berechnen. Ausgehend von diesem Gesichtspunkt wurde beispielsweise versucht, ein Modell eines Schweißlichtbogens zu erstellen, bei dem der Kathodenspannungsabfall verschiedener Lichtbögen mit einer abschmelzenden Elektrode aus kohlenstoffarmem Stahl in allen Fällen 8 V betrug, was ungefähr entsprach dem Ionisierungspotential von Eisendampf. In der Realität kann der Kathodenspannungsabfall eines Schweißlichtbogens je nach Zustand der Elektrodenoberfläche, Art der Beschichtung oder des Flussmittels und Schweißmodus stark variieren, und ein solches Modell ist nicht gerechtfertigt.

Der offensichtliche Zusammenhang zwischen den Phänomenen im Lichtbogen und den technologischen Eigenschaften von Schweißelektroden schafft gewisse Möglichkeiten zur Regulierung der technologischen Eigenschaften von Schweißelektroden, die auf verschiedene Arten erfolgen können. Durch die entsprechende Wahl der elektrischen Parameter der Stromquellen und des Schweißkreises ist es in gewissen Grenzen möglich, die Prozesse im Lichtbogen zu stabilisieren (zur Verbesserung der Verbrennungsstabilität und zur Reduzierung von Spritzern). Das Prinzip einer solchen Regelung besteht darin, die richtige Rückkopplung im System Lichtbogen – Schweißkreis – Stromquelle auszuwählen, was hauptsächlich mit der Festlegung einer bestimmten Form der Strom-Spannungs-Kennlinie der Stromquelle und ihrer mechanischen Eigenschaften zusammenhängt.

Diese Phänomene wurden von B. E. Paton eingehend untersucht. V. P. Nikitin, I. Ya-Rabinovich, V. K. Lebedev und M. N. Sidorenko, D. B. Keita und andere. Diese Methode kann als externe Methode zur Regulierung sinologischer Eigenschaften bezeichnet werden.

Eine andere, weitaus weniger untersuchte Möglichkeit, die technologischen Eigenschaften von Elektroden zu regulieren, besteht darin, die Energieprozesse im Lichtbogen selbst aktiv zu beeinflussen, indem verschiedene Substanzen, teilweise in sehr geringen Mengen, in den Lichtbogen eingebracht werden.

Dieses Buch ist den Forschungsergebnissen zur Möglichkeit einer solchen Regulierung der technologischen Eigenschaften von Elektroden gewidmet.

UDC 621.791.754"293

EINFLUSS DER MODUSPARAMETER AUF DIE RÄUMLICHE STABILITÄT DES LICHTBOGENS BEIM SCHWEISSEN VON ALUMINIUMLEGIERUNGEN MIT EINER NICHT VERBRAUCHBAREN ELEKTRODE IN ARGON

ALS. Kiselev, A.S. Gordynets Polytechnische Universität Tomsk E-Mail: [email protected]

Es werden die Ergebnisse von Studien zum Einfluss der Amplitudenmodulation des rechteckigen Wechselstroms auf die räumliche Stabilität des Lichtbogens beim Schweißen von Aluminiumlegierungen mit einer nicht abschmelzenden Elektrode in einer Argonumgebung vorgestellt. Es hat sich gezeigt, dass eine Erhöhung des Umkehrstroms auf 10 A oder mehr zur Erweiterung der Bewegungszone der Kathodenflecken und damit zu einer größeren Abweichung des Lichtbogens von der Achse der Wolframelektrode beiträgt. Es wurde experimentell festgestellt, dass beim Schweißen von Aluminiumlegierungen in einem weiten Bereich effektiver Werte des rechteckigen Wechselstroms die räumliche Position des Lichtbogens während des Stromflusses mit Gleichpolarität eine nahezu koaxiale Position zur Wolframelektrode einnimmt eine kurzfristige Begrenzung des Lichtbogenstroms mit umgekehrter Polarität auf das Niveau von 5 A im Endstadium seiner Verbrennung.

Stichworte:

Lichtbogenschweißen, Aluminiumlegierungen, nicht abschmelzende Elektrode, rechteckiger Wechselstrom, Amplitudenmodulation.

Die Wärmeenergie des Lichtbogens wird hauptsächlich durch aktive Punkte und Gasströme auf die Elektrode und das zu verschweißende Werkstück übertragen. Das Wandern aktiver Stellen auf der Oberfläche der Elektrode und des Produkts sowie die Abweichung der Lichtbogensäule von der Achse der Elektrode führen zur Streuung der Wärmeströme, was zu einer Verletzung der Schmelzstabilität des Metalls führt geschweißt wird. Dies macht sich verstärkt bei hohen Schweißgeschwindigkeiten und niedrigen Lichtbogenstromwerten bemerkbar. Somit ist die räumliche Stabilität des Lichtbogens einer der Faktoren, die die Effizienz des Schweißprozesses bestimmen.

Die räumliche Stabilität eines Lichtbogens mit nicht abschmelzender Elektrode wird durch die Geschwindigkeit des Plasmastroms in axialer Richtung bestimmt. Mit zunehmender Geschwindigkeit dieser Strömung wird die Verschiebung des Lichtbogens in Querrichtung unter dem Einfluss äußerer Kräfte begrenzt, d. h. die räumliche Stabilität des Lichtbogens nimmt zu. Eine Möglichkeit, die räumliche Stabilität zu kontrollieren, besteht darin, ihre elektrischen Parameter zu beeinflussen, da die Plasmaströmungsgeschwindigkeit und der Lichtbogendruck damit zusammenhängen.

Die Verwendung von rechteckigem Wechselstrom trägt zur Erhöhung der räumlichen Stabilität des Lichtbogens beim Schweißen von Aluminiumlegierungen mit einer nicht abschmelzenden Elektrode in einer Argonumgebung bei. Dies belegen indirekt die Ergebnisse zahlreicher Studien. Die Arbeiten zeigen den Einfluss einstellbarer Schweißmodusparameter auf die Eindringart eines Aluminiumlegierungsprodukts und die Breite der Kathodenzerstäubungszone. Insbesondere wurde festgestellt, dass eine Verringerung des Stroms und der Dauer des Lichtbogens mit umgekehrter Polarität und eine entsprechende Erhöhung ähnlicher Parameter des Lichtbogens mit direkter Polarität es ermöglichen, die Eindringtiefe zu erhöhen und die Breite der Schweißnaht zu verringern Kathodenzerstäubungszone. In diesem Fall erhält der Lichtbogendruck einen deutlich ausgeprägten pulsierenden Charakter.

Um die räumliche Stabilität eines Wechselstromlichtbogens zu gewährleisten, ist es daher erforderlich, die maximale Asymmetrie der Parameter des Lichtbogenbrennmodus einzustellen

Kiselev Alexey Sergeevich,

Ph.D. Technik. Wissenschaften, außerordentlicher Professor der Abteilung für Ausrüstung und Technologie der Schweißproduktion, TPU-Institut für zerstörungsfreie Prüfung. Email: [email protected] Wissenschaftlicher Interessenbereich: Steuerung der Parameter des Lichtbogen- und Widerstandsschweißmodus.

Gordynets Anton Sergejewitsch,

Ingenieur, Assistent der Abteilung „Ausrüstung und Technologie der Schweißproduktion“ des TPU-Instituts für zerstörungsfreie Prüfung. Email: [email protected] Wissenschaftlicher Interessenbereich: Lichtbogenschweißgeräte und -prozesse.

direkte und umgekehrte Polarität. Dies kann jedoch zu einer Beeinträchtigung der Qualität der Schweißverbindung führen, da der oberflächliche Oxidfilm nicht ausreichend entfernt wird.

Ziel der Arbeit ist es, die Möglichkeit zu ermitteln, die räumliche Stabilität des Lichtbogens beim Schweißen von Aluminiumlegierungen mit einer nicht abschmelzenden Elektrode in einer Argonumgebung durch Amplitudenmodulation eines rechteckigen Wechselstroms zu erhöhen.

Forschungsmethoden, ihre Ergebnisse und Diskussion

Der Einfluss des Stromwertes während der Brenndauer eines Lichtbogens umgekehrter Polarität auf dessen räumliche Stabilität wurde anhand von Hochgeschwindigkeitsaufnahmen (3000 Bilder pro Sekunde) untersucht. Im ersten Fall wurde der Lichtbogenstrom mit umgekehrter Polarität auf 5 A eingestellt, im zweiten auf 32 A, im dritten Fall wurde der Strom so moduliert, dass er zu Beginn der Periode 5 A betrug, und dann diskret auf 32 A erhöht. Die übrigen Parameter des Modus sind in der Tabelle angegeben. 1. Die Elektroden waren ein EHF-Wolframstab mit einem Durchmesser von 1,0 mm und eine Platte aus AMg6-Legierung mit den Maßen 100*30*3 mm. Die Bewegungsgeschwindigkeit der Platte nach der Anregung des Lichtbogens wurde unter Berücksichtigung der Bildung eines Pools geschmolzenen Metalls auf ihrer Oberfläche eingestellt.

Tabelle 1. Parameter des Lichtbogenbrennmodus

Lichtbogenstrom normaler Polarität, A 36

Polaritätswechselfrequenz, Hz 50

Verhältnis der Lichtbogenbrenndauern mit direkter und umgekehrter Polarität 2

Schutzgasverbrauch (Argon), l/min 5

Die Analyse der Versuchsergebnisse zeigte, dass sich beim Brennen eines Lichtbogens umgekehrter Polarität bei einem Stromwert von 5 A Kathodenflecken intensiv entlang der oxidierten Oberfläche des Metalls direkt neben der Schmelze des Schweißbades bewegen. In diesem Fall überschreitet die Breite der Kathodenzerstäubungszone des Oberflächenoxidfilms vor und an den Seiten des Bades 0,3 mm nicht. Eine Erhöhung des Lichtbogenstroms mit umgekehrter Polarität auf ein Niveau von 32 A sowohl zu Beginn der Verbrennungsperiode als auch nach einiger Zeit trägt dazu bei, die Zone intensiver Bewegung der Kathodenflecken entlang der oxidierten Oberfläche zu erweitern. In diesem Fall beträgt die Breite der Kathodenzerstäubungszone und damit die maximale Entfernung von Kathodenflecken aus der Schweißbadschmelze 1,6...1,8 mm. Ein ähnliches Muster von Änderungen in der Breite der Bewegungszone von Kathodenflecken mit zunehmendem Lichtbogenstrom umgekehrter Polarität wird beobachtet, wenn die Endoberfläche einer Aluminiumlegierungsplatte schmilzt. In diesem Fall weicht der Lichtbogen mit umgekehrter Polarität mit zunehmendem Strom stärker von der Achse der Wolframelektrode ab, da seine Richtung durch die relative Position der aktiven Punkte bestimmt wird.

Die räumliche Stabilität des Lichtbogens während des Stromflusses direkter Polarität wurde bei vergrößertem Abstand zwischen den Elektroden untersucht, um die Richtung der Lichtbogensäule relativ zur Achse der Wolframelektrode visuell zu bestimmen.

Die Analyse der Filmogramme zeigte, dass in der Anfangsphase des Brennens eines Lichtbogens mit direkter Polarität (nachdem die Polarität des Stroms von umgekehrt auf direkt geändert wurde) seine Position im Raum mit der vorherigen Position des Lichtbogens mit umgekehrter Polarität übereinstimmt (Abb. 1). ). Dies weist darauf hin, dass der Anodenfleck an der Stelle der vorherigen Konzentration von Kathodenflecken gebildet wird. Abhängig vom Konzentrationsgrad der Kathodenflecken und ihrem Abstand vom Schmelzbad während der letzten Verbrennungsphase des Lichtbogens mit umgekehrter Polarität nimmt die Säule des Lichtbogens mit direkter Polarität nach einiger Zeit eine nahezu koaxiale Position zum Wolfram ein Elektrode.

Um die Beziehung zwischen dem Ort der Bildung des Anodenflecks auf der Oberfläche des geschweißten Produkts und der vorherigen Konzentration der Kathodenflecken zu bestätigen, wurde das folgende Experiment durchgeführt. Sein Wesen bestand darin, den Strom mit direkter und umgekehrter Polarität im Stromkreis eines geteilten Produkts zu registrieren, das aus drei voneinander isolierten Platten mit einer Dicke von 2 mm aus einer AMg6-Legierung besteht. In diesem Fall war die Mittelplatte symmetrisch zur Wolframelektrode angeordnet. Die Platten des geschnittenen Produkts wurden über koaxiale Nebenschlüsse mit dem Schweißkreis verbunden (Abb. 2). Spalt zwischen den Platten während des Reflow-Prozesses

Endfläche betrug 0,2...0,3 mm. Die Parameter des Wechsel-Rechteckstrom-Lichtbogenbrennmodus entsprachen den in der Tabelle angegebenen, und der Lichtbogenstrom mit umgekehrter Polarität wurde auf 32 A eingestellt.

Reis. 1. Filmogramme des Lichtbogens beim Polaritätswechsel: 1pp - Lichtbogenstrom mit gerader Polarität (36 A); 1op - Lichtbogenstrom mit umgekehrter Polarität (32 A); 4п - Brenndauer des Lichtbogens mit umgekehrter Polarität; 4п - Brenndauer eines Lichtbogens direkter Polarität; Aufnahmegeschwindigkeit 3000 fps

Reis. 2. Anschlussplan des geteilten Produkts an den Schweißkreis: 1, 3 - Seitenplatten; 2 - Zentralplatte; 4, 5 - Oszilloskope; 6 - Quelle für rechteckigen Wechselstrom; RS1, RS2 – Koaxial-Shunts

Die Ergebnisse des Experiments zeigten, dass sich während der Relativbewegung der Elektroden mit einer Geschwindigkeit, die ein Schmelzen der Endfläche der Mittelplatte des geschnittenen Produkts und ein teilweises Schmelzen der Oberflächen der Seitenplatten gewährleistet, während des Brennens periodisch Kathodenflecken bilden des Bogens mit umgekehrter Polarität sowohl auf der Mittel- als auch auf der Seitenplatte (Abb. 3).

Reis. 3. Oszillogramm des Stroms im Stromkreis der Seitenplatten des geschnittenen Produkts = 17,8 A/div; c, = 0,1 s/div)

Darüber hinaus wurden Fälle des gleichzeitigen Vorhandenseins von Kathodenflecken auf benachbarten Platten registriert. Daraus folgt, dass im Moment der Wiedererregung des Lichtbogens mit direkter Polarität der Ort der Bildung des Anodenflecks, der endliche Abmessungen und Stromdichte hat, durch die Vorgeschichte der Existenz des Lichtbogens mit umgekehrter Polarität bestimmt wird .

Insbesondere wenn im Moment vor dem Polaritätswechsel ein Lichtbogen umgekehrter Polarität zwischen der Wolframelektrode und der Seitenplatte brannte, neigt der Anodenfleck bei erneuter Anregung des Lichtbogens direkter Polarität ebenfalls dazu, eine Position einzunehmen auf diesem Teller. Darüber hinaus nimmt die Abdeckungsfläche der Oberfläche der Seitenplatte durch den Anodenfleck und damit die im Stromkreis dieser Platte aufgezeichnete Strommenge direkter Polarität bei vorherrschender Erregung und Verbrennung stärker zu eines Bogens mit umgekehrter Polarität darauf. Mit einer anschließenden Änderung der Art der Verbrennung des Lichtbogens umgekehrter Polarität, nämlich seiner vorherrschenden Verbrennung auf der Zentralplatte, wandert der Anodenfleck während der Verbrennungsperioden des Lichtbogens direkter Polarität zur Zentralplatte.

Somit stimmen die Ergebnisse des Experiments mit einem geschnittenen Produkt mit den Daten aus Hochgeschwindigkeitsfilmen überein. Das beobachtete Muster des Lichtbogenverhaltens während der Periode des Stromflusses mit direkter und umgekehrter Polarität kann wie folgt erklärt werden. Es ist bekannt, dass das Brennen eines Lichtbogens umgekehrter Polarität auf einer Kaltkathode, deren Oberfläche mit einem Oxidfilm bedeckt ist, von einer intensiven Bewegung der Kathodenflecken innerhalb der Grenze des Gashalos begleitet wird. In diesem Fall ändert sich die relative Position der Kathodenflecken periodisch von konzentriert zu verstreut, selbst bei minimalem Strom.

Sobald lokal ein Aufschmelzen der Kathodenoberfläche einsetzt, befinden sich Kathodenflecken überwiegend an der Grenzfläche zwischen der festen und flüssigen Phase des Metalls. Die Änderung der Art der Position und Bewegung der Flecken ist in diesem Fall auf eine Abnahme der Dicke des Oberflächenoxidfilms an der Grenzfläche und folglich auf eine Abnahme der Energie seiner Bindung mit dem Substratmetall zurückzuführen der Grund für die Abnahme des Schwellenlichtbogenstroms. Mit zunehmendem Lichtbogenstrom umgekehrter Polarität werden einige der Kathodenflecken von der Phasengrenze zur Oberfläche mit einem dickeren Oxidfilm verdrängt. Dadurch vergrößert sich die Kathodenzerstäubungszone und daher ist der Lichtbogen mit umgekehrter Polarität stärker anfällig für Abweichungen von der Achse der Wolframelektrode.

Die Abweichung bei erneuter Anregung eines Lichtbogens direkter Polarität von der vorherigen Konzentration der Kathodenflecken ist mit Restphänomenen im Zwischenelektrodenspalt und auf der Oberfläche der Elektroden bei Nullstrom verbunden. Es ist bekannt, dass danach

Wenn der Lichtbogen erlischt, dauert es eine begrenzte Zeit, bis Dämpfe von den Elektroden an den ehemaligen Stellen aktiver Stellen sowie geladene Teilchen im Zwischenelektrodenspalt verschwinden. Wenn man bedenkt, dass der Versuchsaufbau beim Wechsel der Polarität von umgekehrt auf direkt eine sehr kurze Dauer der Totpause vorsieht, treten diese Phänomene in größerem Ausmaß in Erscheinung. Darüber hinaus wird die Ablenkung eines Lichtbogens direkter Polarität durch die Art der Temperaturverteilung des gasförmigen Mediums beeinflusst, in dem der Lichtbogen während der entsprechenden Zeitspanne angeregt wird und brennt.